Изобретение относится к области микроплазменной электрохимической обработки поверхности металлических изделий, а именно, к методам и средствам микроплазменного оксидирования вентильных металлов и их сплавов, и может быть использовано в машиностроении, самолетостроении, нефтехимической, нефтяной и других отраслях промышленности. В частности изобретение может быть использовано при изготовлении деталей, поверхности которых работают в условиях трения, например втулок подшипников скольжения, переходников, клапанов пневматических устройств, лопастей турбины, поршней и цилиндров двигателей и т.п.

Традиционно детали, работающие в условиях трения или абразивного износа, изготавливают из антифрикционных сплавов (чугуна, бронзы), либо на поверхности деталей, изготовленных из конструкционных сплавов, наносят металлические или композиционные покрытия на основе хрома или никеля. В последнем случае достигается эффект упрочнения поверхности, однако, как и в случае использования антифрикционных сплавов параметры износостойкости остаются невысокими из-за недостаточной твердости поверхностей трения. Это обстоятельство приводит к быстрому износу дорогостоящих деталей и необходимости их периодической замены при эксплуатации.

Известен электрохимический способ получения твердого износостойкого покрытия [1], заключающийся в нанесении слоя хрома заданной толщины на поверхность детали, работающей в условиях износа. Способ характеризуется использованием агрессивного и токсичного электролита (хромовый ангидрид), высокой плотности тока (до 60 А/дм2) и весьма критичен как к условиям проведения самого технологического процесса, так и к качеству предварительной подготовки поверхности. Малейшие отклонения приводят к слабому сцеплению покрытия с поверхностью покрываемой детали и, как следствие, его отслоению при эксплуатации.

Известен способ микроплазменного оксидирования [2] вентильных металлов и их сплавов, преимущественно алюминия и титана. Для осуществления этого способа используют водный раствор электролита, содержащий фосфат, борат, и вольфрам щелочного металла. В начальный момент обработки поверхности задают напряжение (до 360 В), при котором начинает формироваться покрытие, плотность тока при этом выдерживают постоянной (0,1 А/см2). Заданные параметры по напряжению и току выдерживают в течение 1-3 мин, после чего напряжение уменьшают до нуля в течение 1-1,5 минут.

Данный способ характеризуется рядом ограничений по достигаемому результату, а именно:

- практически невозможно получать толстые износостойкие увеличения, покрытия;

- имеют место очень большие энергозатраты при нанесения покрытий на относительно большие поверхности.

Указанные недостатки ограничивают широкое применение способа.

Наиболее близким по своей технической сути является способ электрохимического микродугового нанесения силикатных покрытий на алюминиевые детали [3] . Для осуществления указанного способа обрабатываемые детали ступенчато, за 4-7 циклов, погружают в электролизер с электролитом на основе жидкого стекла, полифосфата и арзамита. При этом, в начальный момент, когда детали погружены в электролит только на 5-10% от их общей поверхности, устанавливают начальную плотность тока в диапазоне 5-25 А/дм2 и выдерживают ее постоянной при последующем ступенчатом погружении.

Основными недостатками указанного способа можно отметить следующие:

1. Сложность процесса из-за необходимости организации ступенчатого погружения и контроля площади погружаемых в электролит деталей, а также контроля и регулирования необходимого уровня плотности тока;

2. Получаемые покрытия обладают относительно низкой износостойкостью, что определяется как химической природой используемого электролита, так и проводимыми технологическими операциями;

3. Возможность реализации способа только при нанесении покрытий на алюминиевые детали. Изменение природы металла и химического состава не позволяет получать качественных покрытий по параметрам износостойкости и коррозионной устойчивости.

Эти недостатки препятствуют широкому распространению способа.

Технической задачей, решаемой данным изобретением, является получение износостойких покрытий заданной толщины на поверхности деталей, изготовленных из вентильных металлов и их сплавов с элементами различной химической природы, повышение технологичности способа нанесения покрытий и уменьшения энергозатрат на его осуществление при повышении качества покрытия.

Предлагаемый способ микроплазменного оксидирования позволяет достичь, кроме высокой износостойкости обрабатываемых деталей, также их высокой коррозионной устойчивости, что позволяет существенно продлить срок службы химических реакторов, насосов, узлов и деталей аппаратов, работающих в агрессивных средах.

Указанный технический результат достигается тем, что в известном способе микроплазменного оксидирования вентильных металлов и их сплавов включающем:

- погружение детали в электролит;

- задание в электрической цепи начальной силы поляризующего тока, достаточной для возникновения на погруженной в электролит поверхности обрабатываемой детали перемещающихся микроплазменных разрядов;

- выдержку детали до формирования покрытия заданной толщины;

- снятие формирующего напряжения;

- извлечение детали;

- промывку детали водой,

1) стадию погружения детали в электролит ведут с постоянной скоростью V, дм2/мин, определяемой зависимостью:

V = A•exp(B•N), (1)

где

N - выходная мощность источника питания, В•А;

A, B - коэффициенты, зависящие от природы металла или химического состава сплава, подвергаемого микроплазменному оксидированию.

2) стадию уменьшения напряжения, при котором формируется покрытие, проводят путем его снижения до значения соответствующего началу гашения микроплазменных разрядов и последующей выдержки до момента полного гашения одиночных блуждающих микроплазменных разрядов.

Эксперименты по изучению влияния скорости погружения детали в электролит на энергозатраты при осуществлении процесса покрытия изделий, износостойкости их поверхности показали, что оптимальные их значения находятся в достаточно узком диапазоне скоростей погружения, определяемых значениями коэффициентов A и B в уравнении (1).

Так для микроплазменного оксидирования деформируемых сплавов алюминия зависимость скорости погружения деталей в электролит (V, дм2/мин) от мощности источника питания (N) может быть представлена уравнением (1), где A может принимать значения в интервале от 0,21 до 0,29, В принимает значение в интервале 2,0•10-5 до 2,1•10-5 (размерности параметров A и B здесь и далее опущены).

Соответственно для микроплазменного оксидирования литейных алюминиевых сплавов, содержащих до 8% кремния, эта зависимость может быть представлена в виде уравнения (1), где A принимает значение в интервале от 0,07 до 0,09, а B - интервале от 2,1•10-5 до 2,2•10-5;

для сплавов титана, содержащих до 10% легирующих элементов:

A - в интервале от 0,41 до 0,42

B - в интервале от 1,7•10-5 до 1,8•10-5

для сплавов циркония или гафния, содержащих до 4% легирующих элементов:

A - в интервале от 0,38 до 0,4

B - принимает значение 1,8•10-5;

для алитированной стали;

A - в интервале от 0,19 до 0,28,

B - в интервале от 1,9•10-5 до 2,25•10-5.

Значительное количество экспериментов позволило определить, что коэффициент A изменяется в диапазоне 10,05-0,5) дм2/мин; а коэффициент B изменяется в диапазоне (1,5-2,5)•10-5/В•А.

При погружении увеличивается поверхность смачивания детали электролитом, в результате этого плотность поляризующего тока, напряжение заданное между деталью и электролизером уменьшаются. Регулируя скорость погружения детали, т. е. регулируя скорость смачивания поверхности детали, можно поддерживать значение плотности поляризующего тока в пределах, при которой протекает процесс микроплазменного оксидирования, обеспечивающий получение износостойких покрытий.

При превышении некоторой величины скорости погружения может полностью прекратиться микродуговой процесс с последующим растворением уже образовавшегося покрытия. При слишком малой величине скорости погружения детали могут наблюдаться отдельные дуги большой энергоемкости, что приводит к локальному разрушению покрытия, и как следствие, малой износостойкости и малой защите покрываемой детали от коррозии.

Так как при формировании покрытия в нем образуются мелкие поры, то для повышения коррзионной стойкости покрытия необходимо их залечивание. В связи с этим необходимо, чтобы процесс микроплазменного оксидирования протекал (локализовался) только в этих порах; т.е. формирование химических соединений (в основном оксидов) происходило бы только в порах. Практически полное их залечивание сопровождается самогашением процесса микроплазменного оксидирования.

При уменьшении напряжения до значения, соответствующего началу гашения микроплазменных зарядов, через некоторое время происходит загорание одиночных зарядов в порах покрытия, что и приводит к их залечиванию при определенной длительности выдержки.

Сопоставленный анализ предлагаемого изобретения с прототипом показывает, что предлагаемый способ отличается от известного скоростью погружения деталей, режимом уменьшения формирующего напряжения и выдержкой от момента начала гашения до полного исчезновения одиночных микроплазменных зарядов. Совокупность перечисленных факторов обеспечивает решение поставленной задачи.

1. Получение износостойких покрытий заданной толщины не только на поверхности алюминиевых деталей, но и других вентильных металлов и их сплавов с элементами различной химической природы.

2. Повышение технологичности способа нанесения покрытий и энергозатрат на его осуществление.

Поиск, проведенный по техническим источникам информации, показал, что заявляемая совокупность неизвестна. Таким образом, заявленное соответствует условию патентоспособности изобретения "новизна". Учитывая тот факт, скорости погружения для различных сплавов, уровня уменьшения формирующего напряжения и выдержки до полного гашения микроплазменных разрядов подбирались экспериментально, исходя из ранее указанных требований к процессу микроплазменного оксидирования и качеству получаемых покрытий, то заявленное соответствует условию "изобретательский уровень". Поскольку электролит состоит из известных составляющих, а заявляемый способ включает известные операции (погружение, прикладывание напряжения, выдержку, снятие формирующего напряжения, промывку детали), то заявляемое соответствует условию "промышленная применимость".

Для эффективной практической реализации заявленного способа было разработано оригинальное устройство. В этой связи другим объектом заявляемого изобретения является устройство для микроплазменного оксидирования поверхности деталей их вентильных металлов и сплавов на их основе.

Известны устройства для получения оксидных покрытий на вентильных металлах, состоящие из источника питания с высокими выходными характеристиками по току и напряжению, ванна электролиза с оксидируемой деталью, связанные между собой и источником питания токопроводами [1, 4].

Применимость таких устройств весьма ограничена, так как принцип их работы основан на полном погружении обрабатываемой детали в ванну электролиза. Это обстоятельство приводит к невозможности их использовании для нанесения оксидных покрытий на поверхности крупногабаритных деталей, и особенно со сложной конфигурацией, так как для достижения напряжения формирующего покрытие требуются очень большие величины тока и большое время выхода на режим, что экономически не выгодно.

Наиболее близким к заявленному является устройство для микродугового оксидирования деталей химического оборудования, снабженное электролизером с электролитом, источником питания, емкостью для электролита, блоком сравнения напряжений, преобразователем сигналов, перекачивающим насосом и регулирующими клапанами, причем источник питания через блок сравнения напряжений и преобразователь сигналов соединен с регулирующими клапанами, установленными на линиях, соединяющих электролизер, перекачивающий насос и емкость для электролита [5].

Недостатками данного устройства являются:

- громоздкость устройства, связанная с необходимостью иметь две ванны под электролит и одну для промывки,

- повышенный расход электроэнергии, связанный с необходимостью перекачки электролита из рабочей ванны в резервную емкость и обратно,

- трудность подержания заданного режима одновременно оксидирования большого количества мелких деталей.

Указанные недостатки препятствуют широкому распространению таких устройств.

Технической задачей предлагаемого изобретения является снижение энергозатрат при получении покрытий и повышение компактности устройства, а также повышение качества получаемых оксидных покрытий при расширении диапазона используемых металлов для покрытия.

Указанная задача решается тем, что известное устройство для получения покрытий микродуговым оксидированием дополнительно содержит механизм вертикального и горизонтального перемещения детали (деталей) с блоком управления перемещением, а электролизер расположен внутри ванны охлаждения с коаксиальным смещением относительно оси ванны, при этом ее объем по меньшей мере в 3 раза больше объема электролизера.

Поиск, проведенный по техническим источникам информации, показал, что заявленная совокупность неизвестна, т.е. заявленное соответствует условию патентоспособности изобретения "новизна". Так как устройство состоит из известных составляющих, то заявленное соответствует условию "промышленная применимость", а поскольку геометрические характеристики и соотношения частей устройства подбирались экспериментально, то заявленное соответствует условию - "изобретательский уровень".

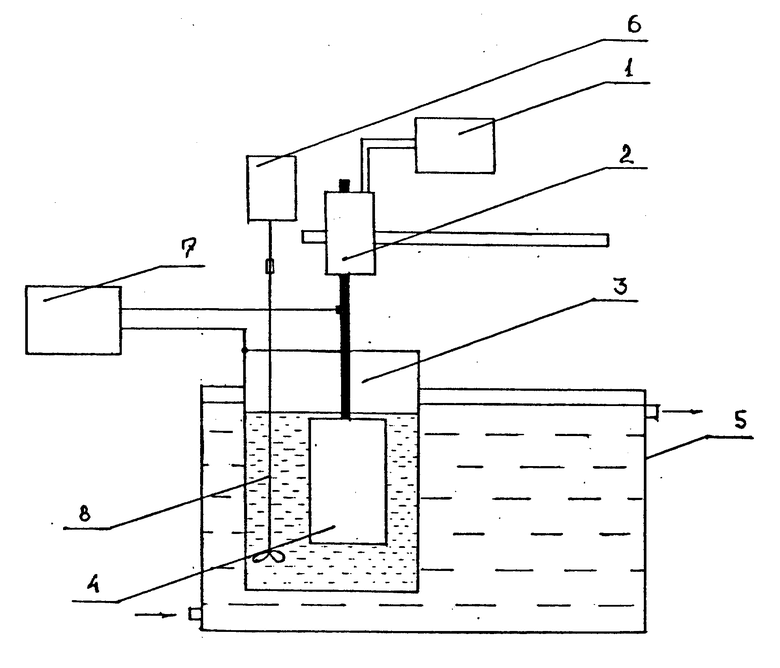

На чертеже схематично представлено устройство микроплазменного оксидирования вентильных металлов и их сплавов.

Устройство состоит из блока управления механизмом перемещения детали 1, механизма 2 вертикального и горизонтального перемещения детали с держателем, электролизера 3 с электролитом, обрабатываемой детали 4, ванны 5 с хладагентом (например, проточной воды) для охлаждения электролита и промывки обрабатываемой детали 4, электродвигателя 6, источника питания 7 с пультом управления, мешалки 8 для перемещения электролита, связанной с электродвигателем 6. Электролизер 3 может располагаться в ванне 5 со смещением относительно оси ванны 5 и объем последней по крайней мере в 3 раза больше, чем объем электролизера 3. В данном случае хладагент, размещенный в ванне 5, также выполняет роль и промывочного агента.

Способ при работе данного устройства реализовывался следующим образом.

Для получения износостойкого и коррозионостойкого покрытия использовали плоскую пластину общей площадью 32 дм2 из литейного алюминиевого сплава (АЛ 22) с содержанием легирующих элементов до 15%. Деталь закрепляли в держателе жестоко связанным с механизмом 2 вертикального и горизонтального перемещения. В блоке управления механизмом перемещения детали 1 задавали команду на вертикальное погружение детали 4 в электролит, налитый в электролизер 3 с заданной скоростью, которая предварительно рассчитывалась по уравнению V= A•exp(B•N) (1). В данном случае для литейного алюминиевого сплава скорость погружения составляла 0,26 дм2/мин. Выходная мощность источника питания составляла 60000 В•А. Состав используемого электролита был в частном случае следующим, мас.%:

NaOH - 0,3

2) Na[AlOH]4 - 0,5

3) Переплавленный однозамещенный фосфат натрия - 0,5

4) Водный экстракт сырья растительного происхождения, полученный при соотношении масс сырья и экстракта не менее - 12,0

5) Вода - Остальное

Следует отметить, что эксперименты проводились и для ряда электролитов других составов, имеющих место в цитированных источниках информации.

После подачи команды на опускание детали 4 и начала ее погружения в электролит включают источник питания 7 и задают силу поляризующего тока - 120 А, которая изменяется по закону (1) по мере погружения детали 4 в электролит. Включают электродвигатель 6, приводящий в действие мешалку 8, перемешивающую электролит.

Напряжение, которое обеспечивает начальную заданную силу поляризующего тока, достаточно для возникновения микроплазменных разрядов.

По мере погружения детали 4 увеличивается поверхность, которая смачивается электролитом, зона микроплазменных разрядов сканируется по поверхности погружения детали 4. При указанной выше скорости смачивания поверхности детали напряжение сохраняется на уровне, достаточном для поддерживания горения разрядов на всей смоченной поверхности (приблизительно, 550-600 В), вплоть до полного погружения детали 4 в электролит.

После погружения детали 4 в электролит проводят выдержку в течение 35-45 минут, во время которой покрытие наносится на поверхность детали. При этом по всей поверхности детали 4 горят перемещающие микродуги, затем уменьшают формирующее напряжение до значения, соответствующего началу гашения микроплазменных разрядов (примерно до 380-430 В), и появления одиночных блуждающих микроплазменных разрядов. Загорание одиночных разрядов только в порах покрытия детали 4. Проводит последующую выдержку до момента полного гашения одиночных блуждающих микроплазменных разрядов - 10-14 минут. Только после этой операции выключают источник питания 7. Следует отметить, что расположение электролизера 3 в ванне 5 с хладагентом (например - проточной водой) способствует его охлаждению, т.е. улучшению тепловых режимов его функционирования.

В блоке управления 1 механизмом перемещения детали 4 задают команду на вертикальный подъем детали 4, ее горизонтальное перемещение и вертикальное погружение в ванну 5 с хладагентом проточной водой, в которой осуществляется промывка детали 4 этой водой. В данном случае хладагент играет роль промывочной жидкости. После промывки детали 4 задают команду на вертикальный подъем детали 4 из ванны 5, затем ее вынимают из держателя.

В результате проведенных операций было получено покрытие с следующими свойствами толщина - 68 мкм; микротвердость в средней части покрытия - 20 ГПа; химическая стойкость - 45 минут; электрическая прочность - 43 В/мкм. При этом, толщину и микротвердость полученных покрытий определяли на поперечных шлифах с помощью прибора ПМТ-3. Химическую стойкость оценивали по времени до разрушения покрытия в растворе, содержащем 300 г/л соляной кислоты и 200 г/л хлорида меди. Электрическую прочность покрытия определяли путем деления величины их пробивного напряжения на толщину. Пробивное напряжение покрытий измеряли на воздухе, подавая на поверхность покрытий напряжение от положительного полюса источника постоянного тока. Прижимной контакт имел сферическую (диаметр 2 мм) или плоскую (1 см2) поверхность. Нагрузка на прижимной контакт составляла около 10 Н. Следует отметить, что проверку зависимости скорости погружения делали в электролит производили в широком диапазоне выходной мощности источника питания - от 5 киловольтампер до 300 киловольтампер и результаты показали справедливость данной формулы.

Указанный выше параметры полученного покрытия дают возможность утверждать, что заявленный способ реализует поставленную задачу с высокими показателями, а устройство дает возможность получать покрытия высокого качества при низких затратах на широком спектре образцов, что зачастую недостижимо при применении других известных способах и устройствах.

Источники информации

1. Вансовская Г.А. Гальванические покрытия. М.: Машиностроение, 1984, с. 78.

2. Авторское свидетельство СССР 1783004, кл. C 25 D 11/02, 1992.

3. Патент РФ 2065895, кл. C 25 D 11/04, 1996.

4. Черненко В.И. и др. Получение покрытий анодно-искровым электролизером. Л.: Химия, 1991, с. 85-90.

5. Патент РФ 2010040, кл. C 25 D 11/02, 1994.

Изобретение относится к микроплазменной электрохимической обработке поверхности металлических изделий и может быть использовано в машиностроении, самолетостроении, нефтехимической, нефтяной и других отраслях промышленности. Предложен способ микроплазменного оксидирования вентильных металлов и их сплавов, включающий погружение детали в электролит, задание в электрической цепи начальной силы поляризующего тока, выдержку детали до формирования покрытия заданной толщины, снятие формирующего напряжения, извлечение детали и последующую промывку детали и отличающийся тем, что погружение детали в электролит ведут с постоянной скоростью, определяемой зависимостью: V = А ехр(В • N), где V - скорость погружения детали, дм2/мин; N - выходная мощность источника питания, а после окончания формирования покрытия напряжение в электрической цепи уменьшают до появления на обрабатываемой поверхности одиночных блуждающих микроплазменных разрядов и осуществляют выдержку до момента полного гашения одиночных блуждающих микроплазменных разрядов. Предложено также устройство для осуществления описанного способа, включающее ванну с хладагентом, в которой размещен электролизер, блок управления и механизм вертикального и горизонтального перемещения обрабатываемой детали с возможностью перемещения им данной детали из электролизера в ванну. Техническим результатом изобретения является повышение износостойкости и коррозионной стойкости обрабатываемых деталей при низких затратах на широком спектре образцов. 2 с. и 1 з.п.ф-лы, 1 ил.

V = A exp (B • N),

где V - скорость погружения детали, дм2/мин;

N - выходная мощность источника питания, N - (0,05 ... 3)105 В•А;

A - (0,05 ... 0,5) дм2/мин;

B - (1,5 ... 2,5)10-5 (1/ В•А),

а после окончания формирования покрытия напряжение в электрической цепи уменьшают до появления на обрабатываемой поверхности одиночных блуждающих микроплазменных разрядов и осуществляют выдержку погруженной обрабатываемой поверхности детали в электролите до момента полного гашения одиночных блуждающих микроплазменных разрядов.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОДУГОВОГО НАНЕСЕНИЯ СИЛИКАТНОГО ПОКРЫТИЯ НА АЛЮМИНИЕВУЮ ДЕТАЛЬ | 1993 |

|

RU2065895C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ДЕТАЛЕЙ ХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2010040C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОДУГОВОГО НАНЕСЕНИЯ СИЛИКАТНОГО ПОКРЫТИЯ НА АЛЮМИНИЕВУЮ ДЕТАЛЬ | 1992 |

|

RU2006531C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОДУГОВОГО НАНЕСЕНИЯ СИЛИКАТНОГО ПОКРЫТИЯ НА АЛЮМИНИЕВУЮ ДЕТАЛЬ | 1993 |

|

RU2065895C1 |

| Способ микродугового оксидирования вентильных металлов и их сплавов | 1989 |

|

SU1783004A1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2003 |

|

RU2256969C1 |

| US 4082626 A, 04.04.78. | |||

Даты

1999-01-10—Публикация

1997-12-30—Подача