Изобретение относится к области трубосварочного производства, в частности к производству электросварных прямошовных труб большого диаметра конечной длины из двух полуцилиндров.

Известен стан для производства сварных двухшовных труб, см. а.с. СССР №254452, кл. В 21 С 37/08, 1967 г., состоящий из цепного подавателя, подвижного механизма (толкателя), механизма сборки полуцилиндров, подающей клети и сварочного узла. Толкатель снабжен траверсой с подпружиненными рычагами, которые подают заготовки в сварочный узел, а при обратном ходе траверсы - пропускают очередную заготовку. Механизм сборки полуцилиндров содержит обойму, выполненную из колец, стянутых тягами. Обойма может поворачиваться на катках при помощи привода. Обойма фиксируется в горизонтальном положении вертикальными катками. На каждом кольце укреплены направляющие ролики, оси которых смещены относительно друг друга. На этих же кольцах укреплены холостые ролики рольгангов.

Недостатком данной конструкции устройства является низкая точность сборки полуцилиндрических заготовок из-за несимметричного их расположения, потому что полуцилиндры в сборочном устройстве занимают произвольное положение в пределах габарита свободного пространства между кромконаправляющими роликами и роликами рольганга, которые установлены с расчетом на возможное колебание размеров полуцилиндрических заготовок, что приводит к неодинаковой величине осадки кромок, а следовательно, к низкому качеству сварки. Кроме того, кромки сваренных полуцилиндрических заготовок при выдаче из устройства подвергаются дополнительной деформации, образующейся в результате прохождения через подающие клети, так как отсутствует устройство (оправка), фиксирующее перемещение верхнего валка подающих клетей при создании необходимого тянущего усилия (для каждого типоразмера оно неодинаковое). Дополнительные деформации, действующие на сваренные кромки, отрицательно сказываются на качестве сваренного шва, образуя микротрещины.

Из известных станов для сборки и сварки прямошовных труб наиболее близким по технической сущности является стан для сборки и сварки прямошовных труб, описанный в а.с. СССР №1156765, кл. В 21 С 37/08, 1982 г.

Этот стан содержит установленные в одну линию клеть для фиксации оправки, входную клеть, тянущие клети, сварочную клеть, поддерживающие ролики, направляющие ножи и внутреннюю оправку. В тянущих клетях тянущие валки расположены горизонтально, верхний валок выполнен из резины. Внутренняя оправка снабжена кромковыравнивающими, опорными и удерживающими роликами. В зоне тянущих клетей на внутренней оправке установлены валки, взаимодействующие с валками тянущих клетей. При этом верхние валки оправки выполнены из резины. Внутренняя оправка шарнирно закреплена на ноже.

Недостаток известной конструкции стана для сборки и сварки прямошовных труб заключается в том, что тянущие клети выполнены с горизонтальным расположением валков, которые находятся постоянно в силовом контакте с кромками свариваемой трубной заготовки. Тянущее усилие валка клети определяется формулой F=К·Р, где К - коэффициент трения между валками клети трубной заготовки и валками внутренней оправки, Р - усилие, действующее на валки, К - коэффициент трения может изменяться по следующим причинам: из-за износа поверхности резины у валков, каждому типоразмеру труб характерны свои радиусы кривизны, которые могут не совпадать с радиусом на валках, поэтому площадь контакта валков и трубной заготовки различна; из-за влажности в цехе; из-за чистоты поверхности бочки валков и трубной заготовки, а чтобы тянущее усилие валков было постоянным, надо прикладывать больше усилий на валки, а это отрицательно сказывается на формирование шва и приводит к образованию микротрещин по длине шва, что снижает качество труб.

Другим недостатком известной конструкции является быстрый износ резины валков, потому что они постоянно контактируют с острыми кромками торца заготовки. Это приводит к остановкам стана для замены резиновых валков в клетях и на оправках, что ведет к снижению производительности. Установить стальные валки невозможно, так как в несколько раз снижается коэффициент трения, а значит, многократно возрастет усилие, действующее на валки, что приведет к разрыву по длине сваренного шва.

Задача настоящего изобретения состоит в создании стана для сборки и сварки прямошовных труб из двух полуцилиндров, позволяющего повысить качество сварного шва за счет снижения действия на кромки свариваемой трубной заготовки нежелательной деформации от силы, образуемой валками тянущей клети и валками оправки.

Поставленная задача достигается тем, что в стане для сборки и сварки прямошовных труб из двух полуцилиндров, содержащем установленные в одну линию клеть для фиксации оправки, входную клеть, тянущие клети, сварочную клеть, поддерживающие ролики, направляющие ножи и внутреннюю оправку, согласно изобретению тянущая клеть выполнена с приводными вертикальными валками, верхние и нижние подушки которых соединены между собой траверсами с закрепленными в них нажимными винтами, встроенными в смонтированные на станине механизмы, обеспечивающие перемещения валков в горизонтальной плоскости, внутренняя оправка снабжена подпружиненными нижними опорными валками, верхними и нижними опорными роликами и вертикальными валками, установленными в предусмотренные на ней направляющие пазы, кроме того, вертикальные валки снабжены установленными на их осях с двух сторон опорами с направляющими, на которых расположены пружинные компенсаторы, причем в опорах одного валка направляющие закреплены неподвижно, а у другого валка проходят через отверстия, выполненные в опорах, и с наружной стороны опор зафиксированы с помощью гаек, определяющих ход пружинного компенсатора. Кроме того, вертикальные валки оправки и вертикальные валки тянущей клети расположены в одной вертикальной плоскости друг против друга.

Такое конструктивное выполнение стана для сборки и сварки прямошовных труб из двух полуцилиндров позволяет повысить качество сварного шва за счет снижения действия на кромки свариваемой трубной заготовки нежелательной деформации от силы, образуемой валками тянущей клети и валками оправки. Это достигается за счет вертикального расположения валков тянущих клетей и валков оправки, потому что силы действия валков тянущей клети и оправки замыкаются на сплошном металле заготовки, а не на стыке заготовок.

Кроме того, повышается производительность стана за счет сокращения времени на ремонт поврежденного шва.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

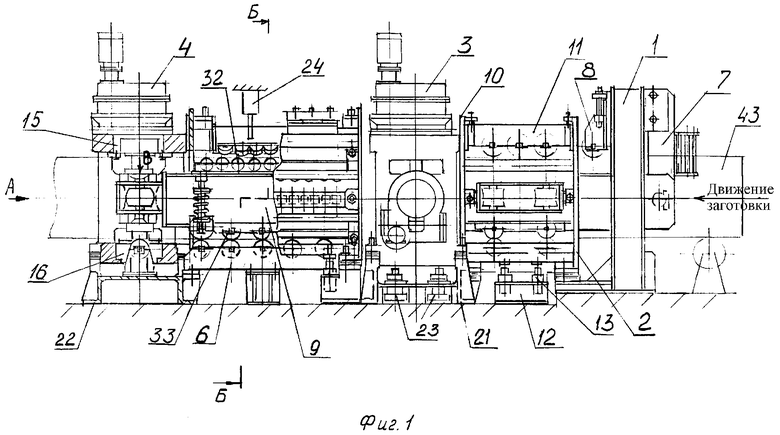

на фиг.1 - изображен общий вид стана для сборки и сварки прямошовных труб из двух полуцилиндров, общий вид;

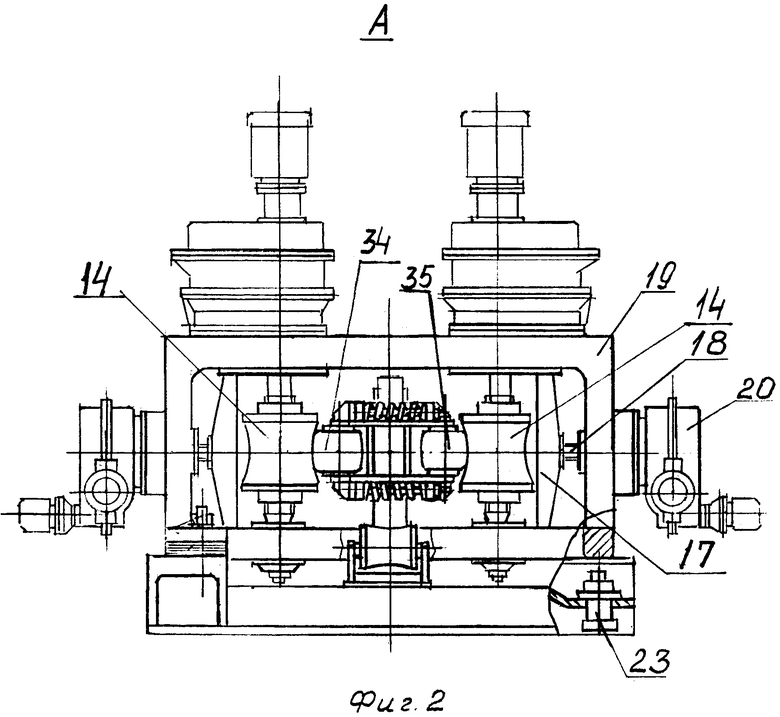

на фиг.2 - вид А на фиг.1;

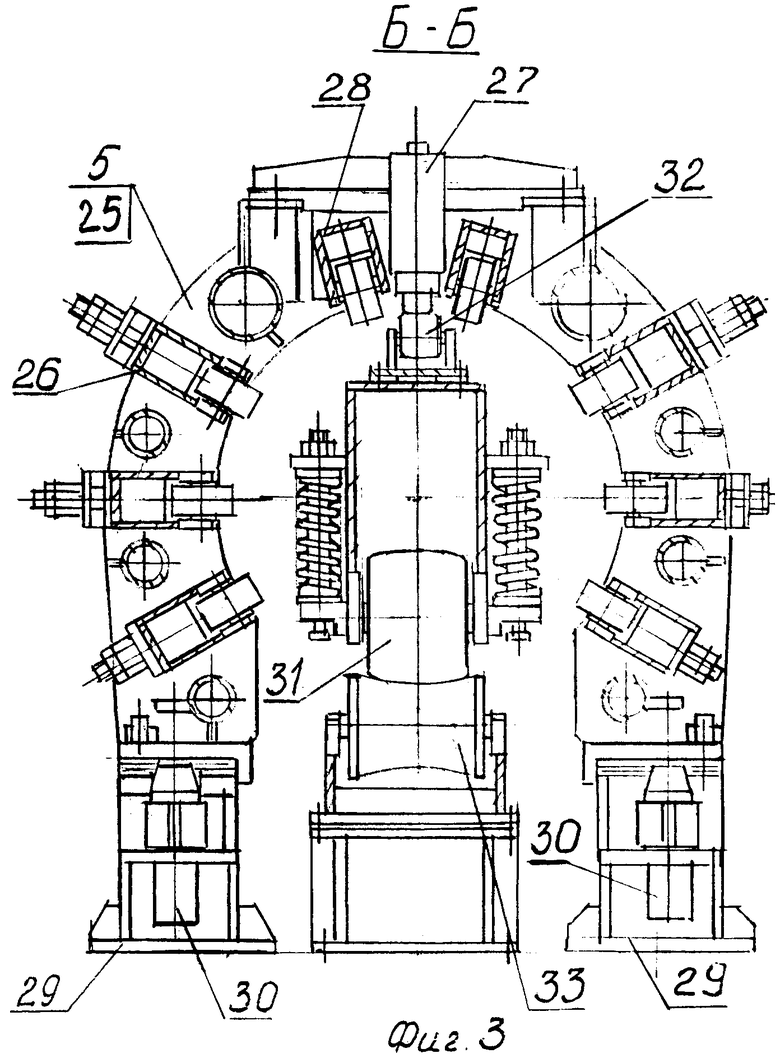

на фиг.3 - разрез Б-Б на фиг.1;

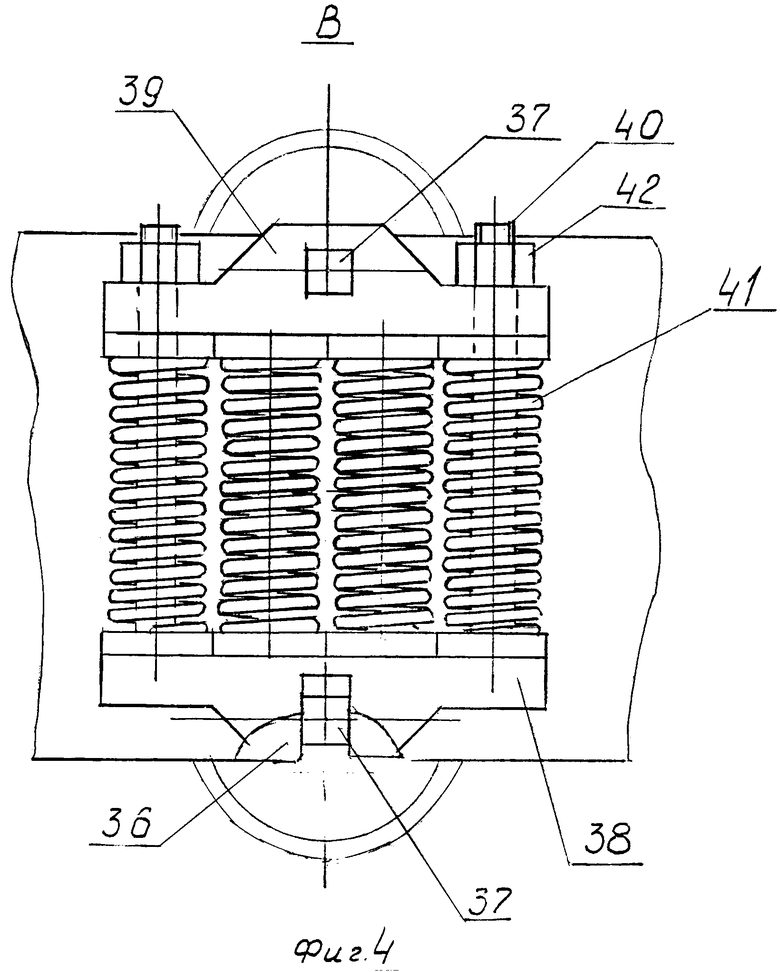

на фиг.4 - вид В на фиг.1.

Стан для сборки и сварки прямошовных труб из двух полуцилиндров содержит установленные в одну линию клеть 1 для фиксации оправки, входную клеть 2, тянущие клети 3, 4, сварочную клеть 5, поддерживающие ролики 6, направляющие ножи 7, 8 и внутреннюю оправку 9.

Входная клеть 2 снабжена корпусом 10 с установленными в нем роликовыми кассетами 11 и закреплена на стойках 12, на которых смонтированы механизмы подъема 13, служащие для перевалки клети.

Каждая тянущая клеть 3, 4 выполнена с приводными вертикальными валками 14, верхние 15 и нижние 16 подушки которых соединены между собой траверсами 17 с закрепленными в них нажимными винтами 18. Нажимные винты 18 встроены в смонтированные на станине 19 механизмы 20 перемещения валков в горизонтальной плоскости.

Тянущие клети 3, 4 установлены на плитовинах 21, 22. В плитовинах 21, 22 смонтированы механизмы 23 подъема, служащие для перевалки тянущих клетей 3, 4 при переходе на другой типоразмер труб.

В сварочной клети 5 со сварочным аппаратом 24 на корпусе 25 установлены боковые роликовые кассеты 26, центральная роликовая кассета 27 и верхние роликовые кассеты 28. Сварочная клеть закреплена на стойках 29. На стойках 29 смонтированы механизмы подъема 30, служащие для перевалки клети.

Внутренняя оправка 9 снабжена подпружиненными нижними опорными валками 31, верхними 32 и нижними 33 опорными роликами и вертикальными валками 34, 35, установленными в предусмотренные на ней направляющие пазы 36. Оправка 9 закреплена шарнирно на ноже 7, который установлен на клети 1 для фиксации оправки. Нож 8 служит для сохранения угла конуса схождения кромок заготовки перед сваркой.

Вертикальные валки 34, 35 снабжены установленными на их осях 37 с двух сторон опорами 38, 39 с направляющими 40, на которых расположены пружинные компенсаторы 41. В опорах 38 вертикального валка 34 направляющие 40 закреплены неподвижно, а у вертикального валка 35 проходят через отверстия, выполненные в опорах 39, и с наружной стороны опор 39 зафиксированы с помощью гаек 42. Положение гайки 42 на направляющей 40 определяет ход пружинного компенсатора 41.

Вертикальные валки 34, 35 оправки 9 и вертикальные валки 14 каждой тянущей клети 3, 4 расположены в одной вертикальной плоскости друг против друга.

Устройство работает следующим образом.

Перед подачей заготовки 43 в стан настраивают соответствующие типоразмеру труб калибры входной клети 2, тянущих клетей 3, 4, сварочной клети 5. Нож 8 и оправка 9, установленные в стане, также настраиваются на заданный калибр. Трубная заготовка 43, ориентируемая направляющим ножом 7, подается во входную клеть 2, затем в тянущую клеть 3 и далее в сварочную клеть 5, где происходит полное схождение кромок заготовки до заданного сварочного калибра, причем сборка и удержание кромок заготовок осуществляется за счет верхних роликов 28, боковых и центральной роликовых кассет 26, 27 и опорных роликов 32, 33 оправки. После чего включается сварочный аппарат 25 и заготовка 43 со скоростью сварки перемещается посредством вертикальных тянущих клетей 3, 4 на выход из стана, в процессе сварки воздействие внешних сил на сваренные кромки от валков тянущих клетей и валков оправки не происходит. При переходе на изготовление в стане труб другого типоразмера оправку 9 выкатывают из стана, затем опускают или поднимают входную, тянущие и сварочную клети, убирают или ставят необходимое количество мерных подкладок, клети опускают и фиксируют, а настроенную оправку на нужный калибр закатывают в стан и крепят на ноже.

Предложенный стан для сборки и сварки и сварки прямошовных труб их двух полуцилиндров по сравнению с известными позволяет повысить качество сварного шва и увеличить производительность за счет сокращения времени на ремонт поврежденного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| Установка для сборки и сварки прямошовных труб | 1982 |

|

SU1156765A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| Внутренняя оправка трубосварочного стана | 1987 |

|

SU1489869A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| СТАН ДЛЯ СВАРКИ ТРУБ | 1966 |

|

SU224734A1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2017 |

|

RU2667272C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

Изобретение относится к трубосварочному производству, в частности к стану для сборки и сварки прямошовных труб из двух полуцилиндров. Стан содержит установленные в одну линию клеть для фиксации оправки, входную клеть, тянущие клети, сварочную клеть, поддерживающие ролики, направляющие ножи и внутреннюю оправку. Каждая тянущая клеть выполнена с приводными вертикальными валками, верхние и нижние подушки которых соединены между собой траверсами с закрепленными в них нажимными винтами. Нажимные винты встроены в смонтированные на станине механизмы перемещения валков в горизонтальной плоскости. Внутренняя оправка снабжена подпружиненными нижними опорными роликами и вертикальными валками, установленными в предусмотренные на ней направляющие пазы. Вертикальные валки снабжены установленными на их осях с двух сторон опорами с направляющими, на которых расположены пружинные компенсаторы. В опорах одного валка направляющие закреплены неподвижно, а у другого валка проходят через отверстия, выполненные в опорах, и с наружной стороны опор зафиксированы с помощью гаек, определяющих ход пружинного компенсатора. Изобретение обеспечивает повышение качества сварного шва и увеличение производительности за счет сокращения времени на ремонт поврежденного шва. 1 з.п. ф-лы, 4 ил.

| Установка для сборки и сварки прямошовных труб | 1982 |

|

SU1156765A1 |

| СВАРОЧНАЯ КЛЕТЬ ЗАКРЫТОГО ТИПА СТАНА ВЫСОКОЧАСТОТНОЙ СВАРКИ ТРУБ | 0 |

|

SU254451A1 |

| Способ получения 6-П-бензоиллизина, норлейцина и лейцина | 1952 |

|

SU99257A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

| US 3358113 A, 12.12.1967 | |||

| 0 |

|

SU197994A1 | |

Авторы

Даты

2006-11-20—Публикация

2005-03-14—Подача