Изобретение относится к изготовлению методом высокочастотной сварки прямошовных труб малых и средних диаметров с регламентированной величиной и стабильной, без выплесков, формой внутреннего грата.

Целью изобретения является повышение качества труб за счет создания стабильной формы и снижения высоты внутреннего грата при сварке труб в широком диапазоне их размерного и марочного сортамента.

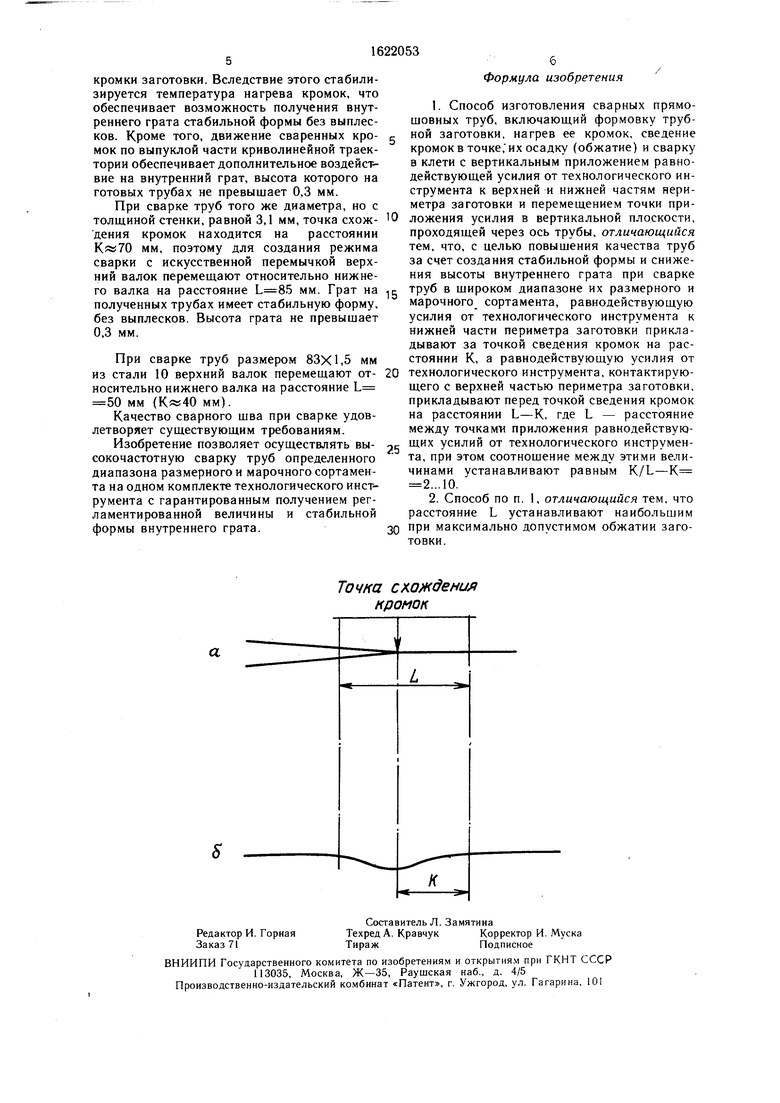

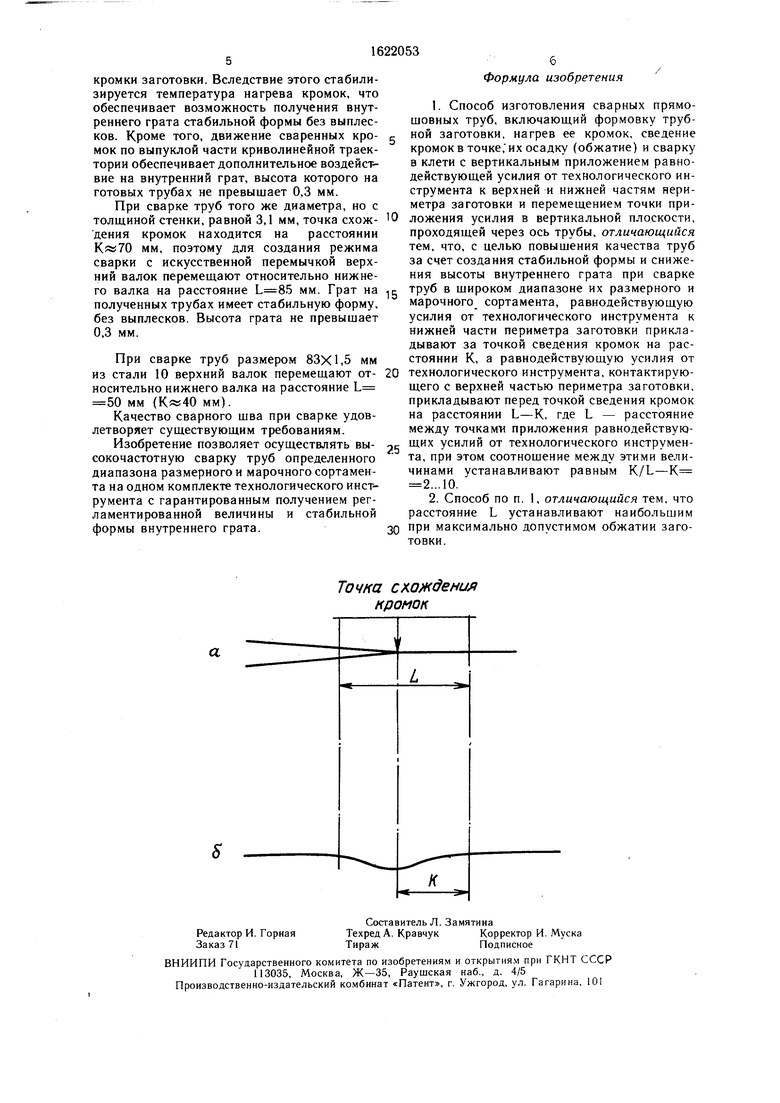

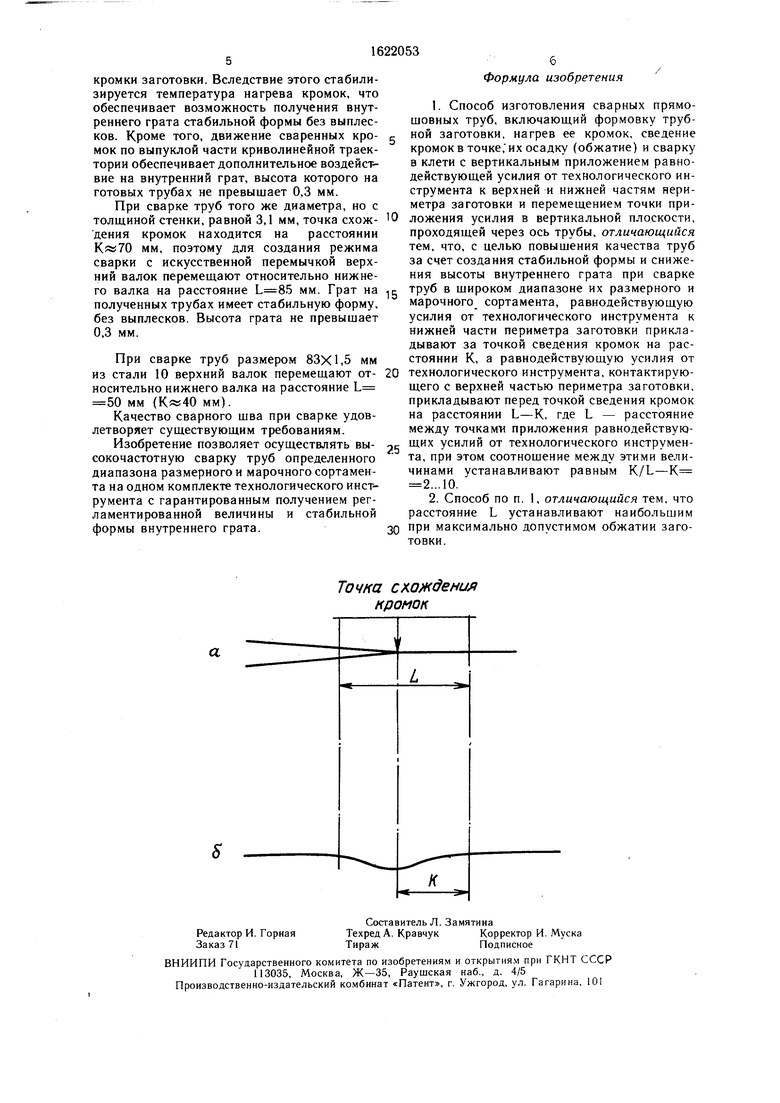

На чертеже представлены траектории движения кромок в зоне сварки в горизонтальной (а) и вертикальной (б) плоскостях.

Способ заключается в том, что кромки предварительно сформованной заготовки

нагревают методом ТВЧ с использованием индукционного или контактного подвода тока и сваривают в сварочной клети. Технологический инструмент сварочной клети, взаимодействующий с верхней частью периметра заготовки, состоит из валка с горизонтальной осью, которая (ось) смещена против движения трубы относительно плоскости, проходящей через ось (или оси) технологического инструмента, взаимодействующего (контактирующего) с нижней частью периметра заготовки. Величину смещения при этом выбирают такой, чтобы равнодействующая усилия от валка была приложена к заготовке перед точкой схождения кромок по ходу движения трубы.

О ГО

ю о ел

СО

Стабильность формы грата (отсутствие выплесков) и стабильность величины осадки определяются технологическим инструментом, взаимодействующим с верхней частью периметра заготовки, т.е. с той частью, где расположен сварной шов, поэтому для обеспечения стабильности грата «верхний технологический инструмент выполняют в виде одного валка с пазом в верхней части калибра и с осью, расположенной горизонтально.

Технологический инструмент, контактирующий с нижней частью периметра заготовки, непосредственно на грат не влияет и может поэтому иметь различную форму и конструкцию в зависимости от конкретных условий производства: диаметра и толщины стенки трубы, марки стали, технических требований к готовой продукции и условий дальнейшего передела, конструкции стана и т.п.

Например, «нижний технологический инструмент может быть выполнен в виде одного валка с горизонтальной осью с калибром, образованным одним радиусом.

Далее для простоты технологический инструмент, контактирующий с нижней частью периметра заготовки, называется нижним валком, а с верхней - верхним валком. Таким образом, верхний валок смещен относительно нижнего валка так, что точка приложения равнодействующей его усилия к заготовке находится перед точкой схождения кромок по ходу движения заготовки. Нижний валок контактирует с заготовкой в зоне приложения равнодействующей усилия к заготовке, которая (зона) расположена за плоскостью, проходящей через точку схождения кромок.

На чертеже (траектория а) изображена зона контактной деформации, определяемая расстоянием L между точками приложения равнодействующих усилий от технологического инструмента (верхнего и нижнего валков). Верхний валок и частично нижний обеспечивают создание такой схемы деформации заготовки в зоне сварки, при которой (траектория б) кромки заготовки движутся по траектории, представляющей собой вогнутую и выпуклую части кривой линии. Выпуклая часть кривой линии расположена от точки сведения кромок до точки приложения равнодействующей усилия от технологического инструмента к нижней части периметра заготовки (расстояние К).

Смещение верхнего валка относительно нижнего за точку схождения кромок позволяет независимо от изменения геометрических (толщина стенки заготовки, периметр заготовки) и деформационных (зависящих, в частности, от марки стали заготовки и калибровки технологического инструмента сварочной и формовочных клетей) параметров процесса сварки гарантированно осуществлять искусственное перемыкание кромок заготовки перед точкой естественного схождения кромок. Последнее позволяет стабилизиро5

вать образование внутреннего грата независимо от размерного и марочного сортамента труб, свариваемых с помощью одного и того же комплекта технологического инструмента. Кроме того, при движении сваренных кромок по выпуклой части траектории, являющейся зоной образования грата, на грат воздействуют центробежные силы, дополнительно стабилизирующие форму и снижающие высоту внутреннего грата. Последнее особенно важно для дальнейшей обработки труб или в случае прямого, без обработки, их использования в специальных областях техники.

В зависимости от степени обжатия, например, при сварке труб одного и того же диаметра, которое определяется толщиной стенки заготовки, точка схождения кромок перемещается вдоль оси трубы. При этом при сварке наиболее толстостенных труб точка схождения перемещается на макси0 мальное расстояние, в направлении, противоположном направлению движения трубы, поэтому именно при сварке наиболее толстостенных труб, когда в сварочной клети величина обжатия кромок и, следовательно, величина образующегося грата максимальна,

5 устанавливают наибольшим расстояние- L. При этом и протяженность зоны образования грата увеличивается, что приводит к повышению эффективности стабилизирующего воздействия на внутренний грат.

0 Кроме того, при повышении обжатия кромок для устранения их перегрева необходимо уменьшать температуру, т.е. длину участка нагрева. Это достигается максимальным перемещением верхнего валка за точку схождения кромок в направлении, противополож5 ном направлению движения трубы.

Соотношение между величинами расстояний от точек приложения равнодействующих усилий от технологического инструмента к нижней и верхней частям периметра заготов0 ки до точки схождения кромок устанавливают равным

Л.-9 ш

Х-Х -2-шПример. При изготовлении труб размером 5 83X2,0 мм из стали 10 кромки предварительно сформованной заготовки нагревают токами высокой частоты. При этом протяженность зоны нагрева составляет 70 мм. Сварку заготовки осуществляют на скорости 80 м/мин в клети с двумя горизонтальными 0 валками. Точка схождения кромок находится на расстоянии мм от точки приложения равнодействующей усилия к нижней части периметра трубной заготовки, поэтому для создания режима сварки кромок с искусственной перемычкой тока верхний валок смещают относительно нижнего на расстояние мм. При этом соответственно уменьшается длина зоны нагрева кромок заготовки и гарантированно перемыкаются

кромки заготовки. Вследствие этого стабилизируется температура нагрева кромок, что обеспечивает возможность получения внутреннего грата стабильной формы без выплесков. Кроме того, движение сваренных кро- 5 мок по выпуклой части криволинейной траектории обеспечивает дополнительное воздействие на внутренний грат, высота которого на готовых трубах не превышает 0,3 мм.

При сварке труб того же диаметра, но с

Формула изобретения

1. Способ изготовления сварных прямо- шовных труб, включающий формовку трубной заготовки, нагрев ее кромок, сведение кромок в точке,их осадку (обжатие) и сварку в клети с вертикальным приложением равнодействующей усилия от технологического инструмента к верхней и нижней частям нериметра заготовки и перемещением точки притолщиной стенки, равной 3,1 мм, точка схож-Ю ложения усилия в вертикальной плоскости, дения кромок находится на расстояниипроходящей через ось трубы, отличающийся К«70 мм, поэтому для создания режиматем, что, с целью повышения качества труб сварки с искусственной перемычкой верх-за счет создания стабильной формы и снижений валок перемещают относительно нижне-ния высоты внутреннего грата при сварке го валка на расстояние мм. Грат на труб в широком диапазоне их размерного и

полученных трубах имеет стабильную форму, без выплесков. Высота грата не превышает 0,3 мм.

При сварке труб размером 83X1,5 мм

марочного сортамента, равнодействующую усилия от технологического инструмента к нижней части периметра заготовки прикладывают за точкой сведения кромок на расстоянии К, а равнодействующую усилия от

из стали 10 верхний валок перемещают от- 20 технологического инструмента, контактируюносительно нижнего валка на расстояние L щего с верхней частью периметра заготовки.

50 мм (К«40мм).прикладывают перед точкой сведения кромок

Качество сварного шва при сварке удов- на расстоянии L-К, где L - расстояние

летворяет существующим требованиям.между точками приложения равнодействуюИзобретение позволяет осуществлять вы- QC Щих усилий от технологического инструменсокочастотную сварку труб определенного диапазона размерного и марочного сортамента на одном комплекте технологического инструмента с гарантированным получением регламентированной величины и стабильной формы внутреннего грата.

та, при этом соотношение между этими величинами устанавливают равным K/L-К 2...Ю.

2. Способ по п. 1, отличающийся тем, что расстояние L устанавливают наибольшим 30 при максимально допустимом обжатии заготовки.

Формула изобретения

1. Способ изготовления сварных прямо- шовных труб, включающий формовку трубной заготовки, нагрев ее кромок, сведение кромок в точке,их осадку (обжатие) и сварку в клети с вертикальным приложением равнодействующей усилия от технологического инструмента к верхней и нижней частям нерита, при этом соотношение между этими величинами устанавливают равным K/L-К 2...Ю.

2. Способ по п. 1, отличающийся тем, что расстояние L устанавливают наибольшим при максимально допустимом обжатии заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Технологический инструмент сварочной клети | 1989 |

|

SU1731339A1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Способ производства труб сваркой давлением | 1985 |

|

SU1338919A1 |

| Способ формовки трубной заготов-Ки | 1979 |

|

SU837437A1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| Технологический инструмент трубоэлектросварочного стана | 1983 |

|

SU1126352A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

Изобретение относится к трубному производству и может быть использовано при высокочастотной сварке прямошовных труб малых и средних диаметров. Цель изобретения - повышение качества труб за счет создания стабильной формы и снижения высоты внутреннего грата при сварке труб в широком диапазоне их размерного и мароч2 ного сортамента. Способ изготовления сварных прямошовных труб включает формовку трубной заготовки, нагрев ее кромок, сведение кромок в точке, осадку кромок и сварку в клети. Равнодействующую усилия от технологического инструмента к верхней части периметра заготовки прикладывают вертикально и перемещают точку ее приложения в вертикальной плоскости, проходящей через ось трубы. При этом эту равнодействующую прикладывают перед точкой сведения кромок на расстоянии (L-К), а равнодействующую от технологического инструмента, контактирующего с нижней частью периметра заготовки, за точкой сведения кромок на расстоянии К. Соотношение между этими величинами устанавливают равным --....10. А А Расстояние между точками приложения усилий от технологического инструмента L к верхней и нижней частям периметра заготовки устанавливают наибольшим при максимально допустимом обжатии заготовки. 1 з.п. ф-лы, 1 ил. ss (Л

Точка схождения кромок

| Рабочая клеть трубоформовочного стана | 1970 |

|

SU554901A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства труб сваркой давлением | 1985 |

|

SU1338919A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-23—Публикация

1988-10-24—Подача