A:LS

.os... t.3)r

оэ

1

ИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| ТРУБОСВАРОЧНАЯ КЛЕТЬ | 2009 |

|

RU2392076C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| Сварочный узел | 1978 |

|

SU764769A1 |

| Сварочная клеть для сборки и сварки труб конечной длины | 1989 |

|

SU1636083A1 |

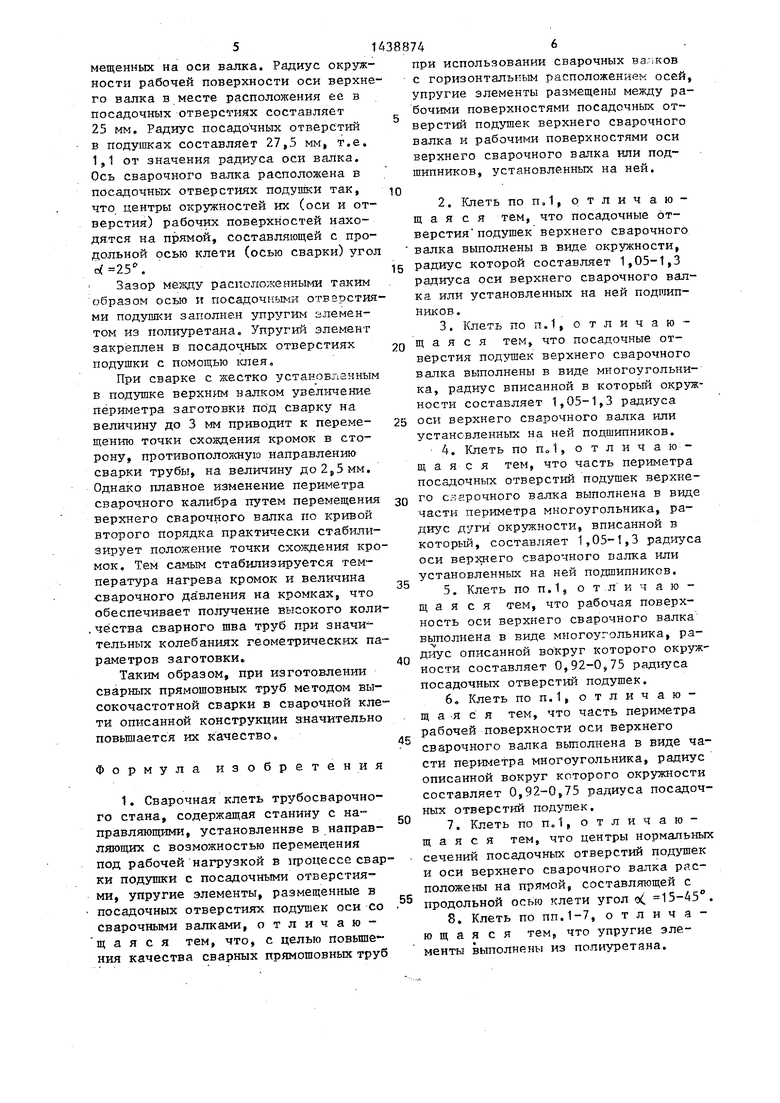

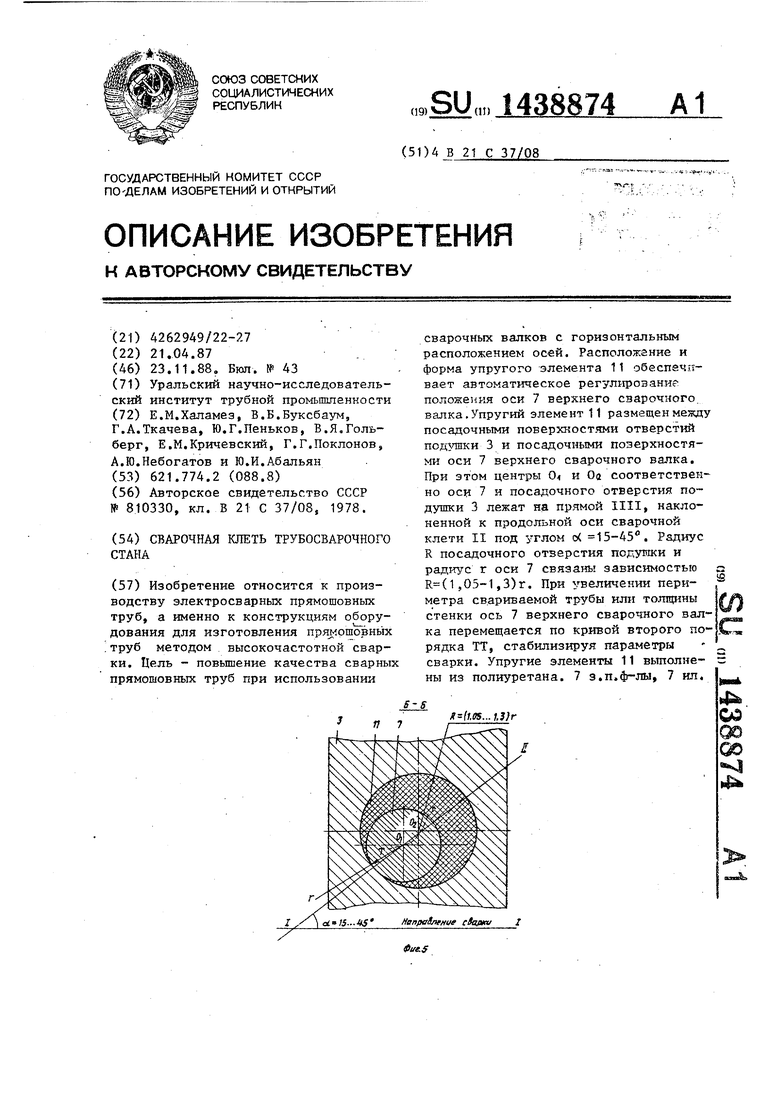

Изобретение относится к производству электросварных прямошовных труб, а именно к конструкциям оборудования для изготовления npHj -ipmoBHbix .труб методом высокочастотной сварки. Цель - повьпиение качества сварных прямошовных труб при использовании сварочных валков с горизонтальным расположением осей. Расположение и форма упругого элемента 11 обеспечг - вает автоматическое регулгфозаниг положения оси 7 верхнего сварочного, валка.Упругий элемент 11 размещен между посадочными поверхкост.чми отверстий подзтлки 3 и посадочными поверхностями оси 7 верхнего сварочного валка. При этом центры Oi и Оо соответственно оси 7 и посадочного отверстия подушки 3 лежат на прямой IIII, наклоненной к продольной оси сварочной клети II под углом о( 15-45. Радиус R посадочного отверстия подушки и радиус г оси 7 связаны зависимостью R(1,05-1,3)г. При увеличении периметра свариваемой трубы или толщины стенки ось 7 верхнего сварочного валка перемещается по кривой второго порядка ТТ, стабилизируя параметры сварки. Упругие элементы 11 выполне- s ны из полиуретана. 7 э.п.ф-лы, 7 ил

I .aL t5...-ttS НапраЙтнив ctoftai I

1

Изобретение относится к производству электросварных труб, а именно к конструкциям оборудования для изготовления прямошовных труб методом высокочастотной сварки.

Цель изобретения - повыгаение качества сварных прямошовных труб при использовании сварочных вапков с горизонтальным расположением о сей.

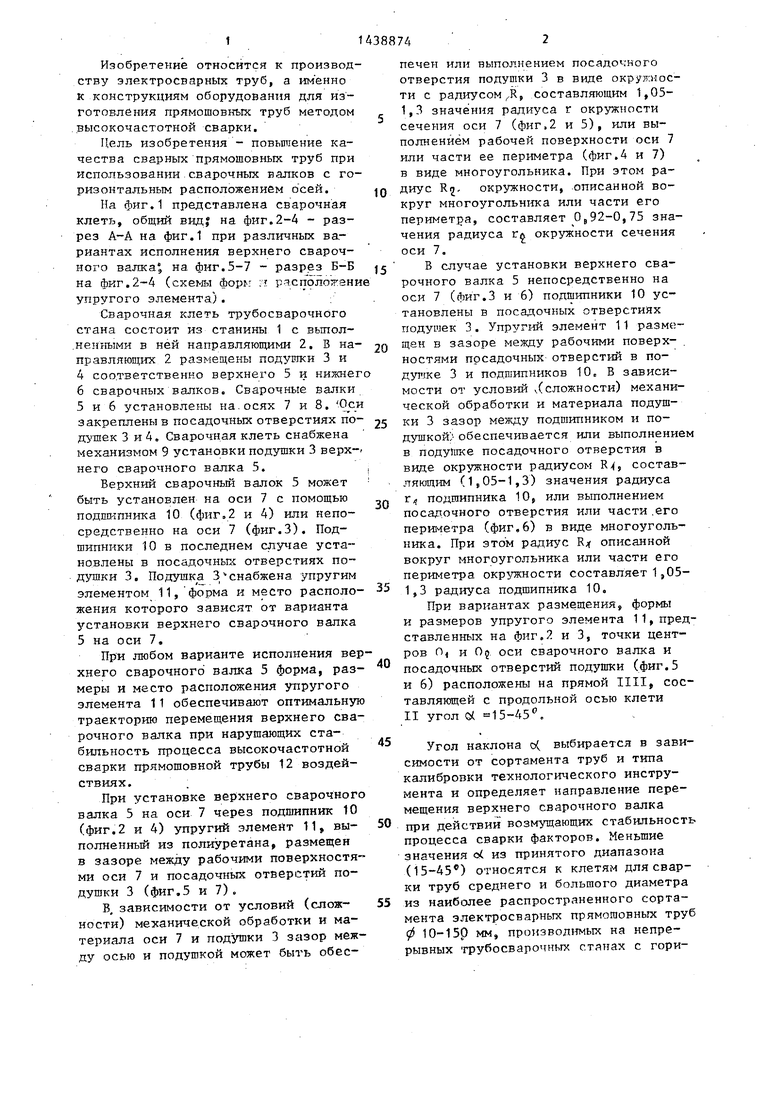

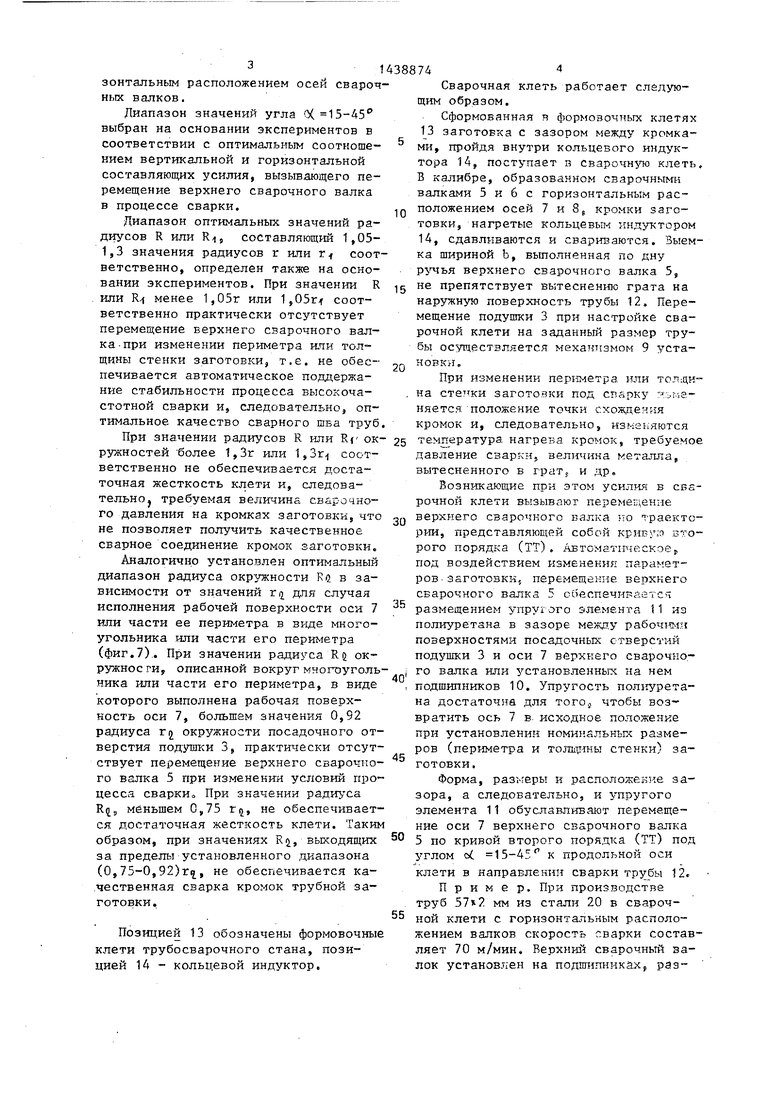

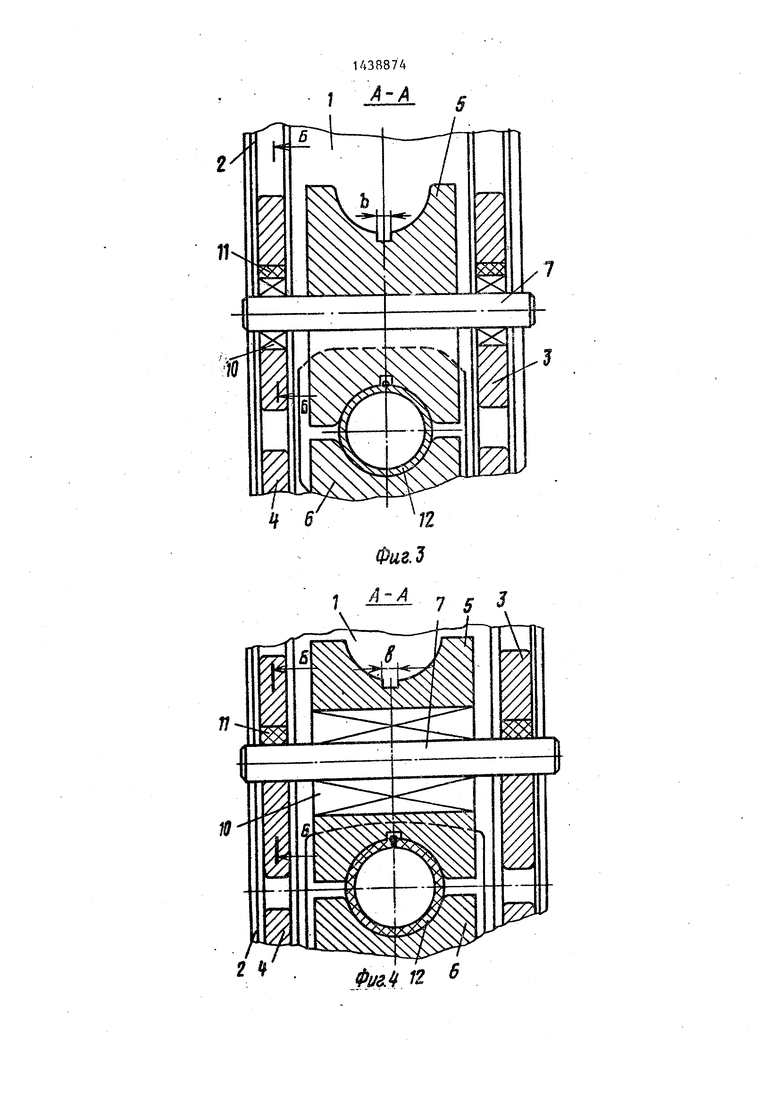

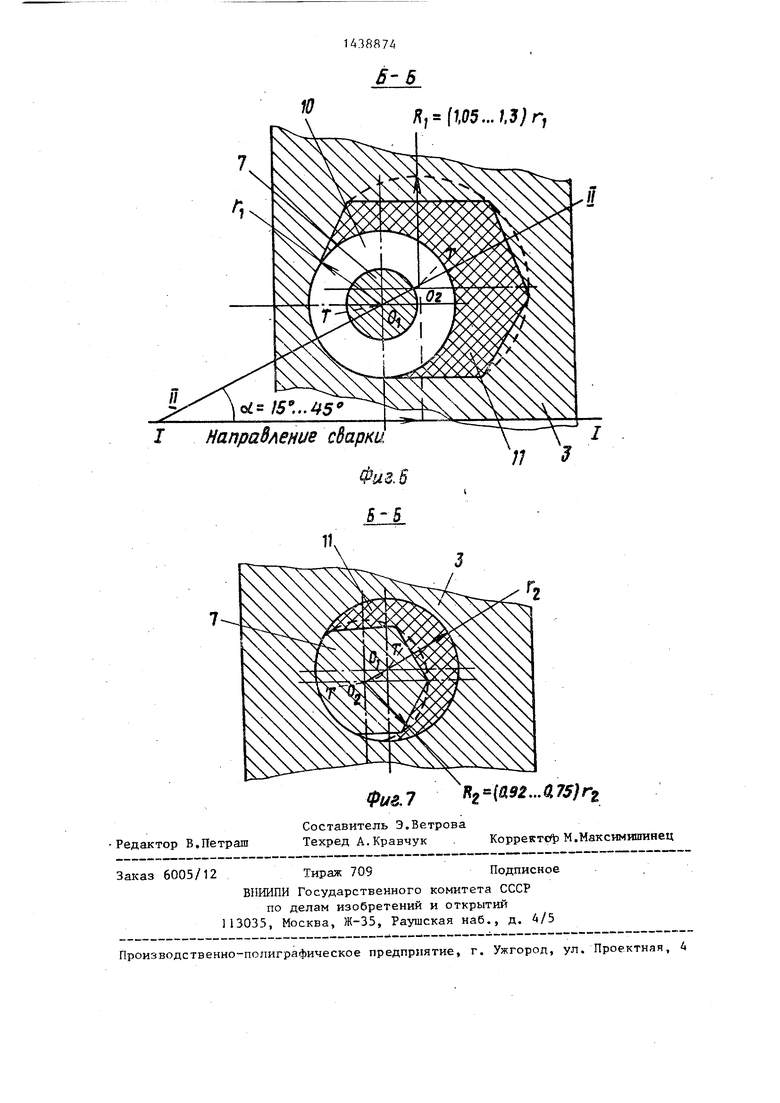

На фиг.1 представлена сварочная клеть, общий вид на фиг.2-4 - разрез А-А на фиг.1 при различных вариантах исполнения верхнего сварочного валка, на фиг.5-7 - разрез Б-Б на фиг.2-4 (схемы фору у рясполотган упругого элемента).;

Сварочная клеть трубосварочного стана состоит из станины 1 с выпол- .ненными в ней направляющими 2. В направляющих 2 размещены подушки 3 и

4соответственно верхнего 5 и нижне 6 сварочных валков. Сварочные валки

5и б установлены на.осях 7 и 8. Ос закреплены в посадочных отверстиях подушек 3 и 4. Сварочная клеть снабжена механизмом 9 установки подушки 3 верхнего сварочного валка 5.

Верхний сварочный валок 5 может быть установлен на оси 7 с помощью подшипника 10 (фиг.2 и 4) или непосредственно на оси 7 (фиг.З). Подшипники 10 в последнем случае уста- но.влены в посадочньпс отверстиях подушки 3. Подушка 3 снабжена упругим элементом 11, форма и место расположения которого зависят от варианта установки верхнего сварочного валка 5 на оси 7.

При любом варианте исполнения вехнего сварочного валка 5 форма, размеры и место расположения упругого элемента 11 обеспечивают оптимальную траекторию перемещения верхнего сварочного валка при нарушающих стабильность процесса высокочастотной сварки прямошовной трубы 12 воздействиях.

При установке верхнего сварочног валка 5 на оси 7 через подпгапник 10 (фиг.2 и 4) упругий элемент 11, выполненный из полиуретана, размещен в зазоре между рабочими поверхностями оси 7 и посадочных отверстий подушки 3 (фиг,5 и 7).

В. зависимости от условий (сложности) механической обработки и материала оси 7 и подушки 3 зазор между осью и подушкой может быть обес

5

0

5

печен или выполнением посадочного отверстия подушки 3 в виде окрул:11ОС- ти с радиусом R, составляющим 1,05- 1,3 значения ралиуса г окружности сечения оси 7 (фиг.2 и 5), или выполнением рабочей поверхности оси 7 или части ее периметра (фиг.4 и 7) в виде многоугольника. При этом ра- Q диус окружности, описанной вокруг многоугольника или части его периметра, составляет Оj92-0,75 значения радиуса г окружности сечения оси 7.

В случае установки верхнего сварочного валка 5 непосредственно на оси 7 (фиг.З и 6) подшипники 10 установлены в посадочных отверстиях подушек 3. Упругий элемент 11 размещен в зазоре между рабочими поверхностями посадочных отверстий в по- дупже 3 и подшипников 10, В зависимости от условий ч(сложности) механической обработки и материала подушки 3 зазор между подшипником и подушкой; обеспечивается или выполнением в посадочного отверстия в виде окрз жности радиусом R-(, составляющим (1,05-1,3) значения радиуса г подшипника 10, или выполнением посадочного отверстия или части .его (фиг.6) в виде многоугольника. При этом радиус R;f описанной вокруг многоугольника или части его периметра окружности составляет 1,05- 1,3 радиуса подшипника 10,

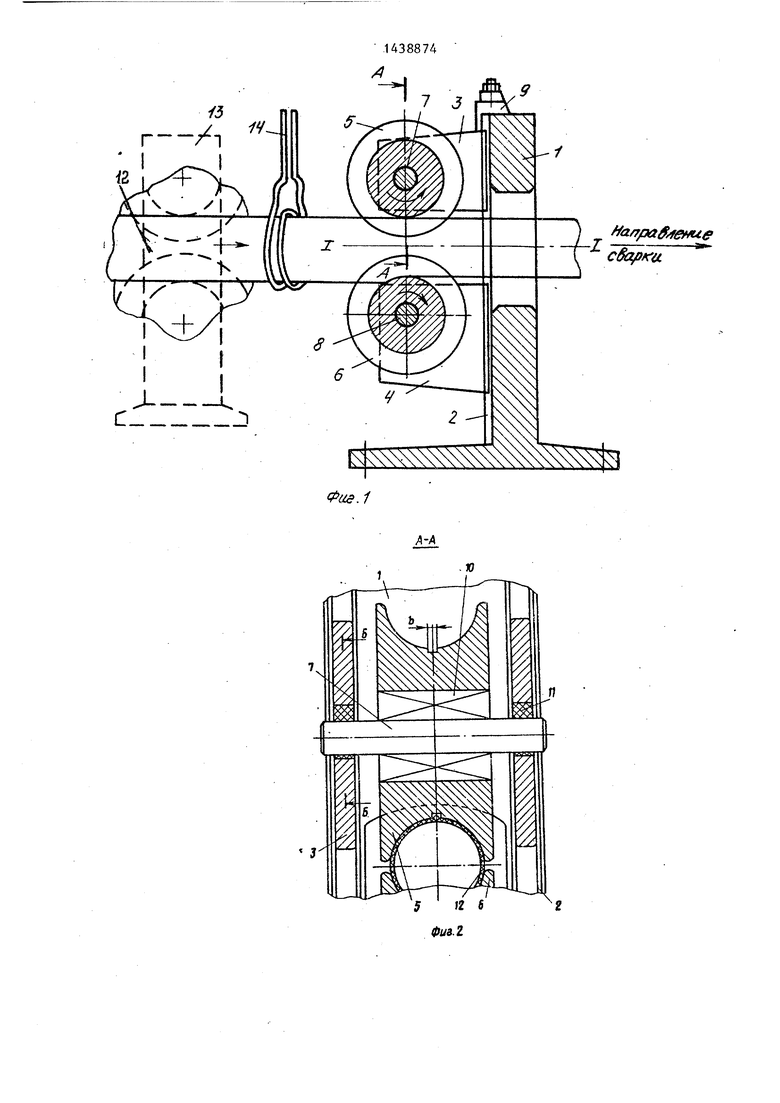

При вариантах размещения, формы и размеров упругого элемента 11, представленных на фиг.2 и 3, точки центров О, и Oj оси сварочного валка и посадочных отверстий подушки (фиг.5 и 6) расположены на прямой IIII, сос- тавляклдей с продольной осью клети II угол (Э( 15-45,

0

5

Угол наклона о( выбирается в зависимости от сортамента труб и типа калибровки технологического инструмента и определяет направление перемещения верхнего сварочного валка при действии возмущающих стабильность процесса сварки факторов. Меньшие значения Ы из принятого диапазона (15-45) относятся к клетям для сварки труб среднего и большого диаметра из наиболее распространенного сортамента электросварных прямошовных труб ф 10-150 мм, производ таых на непрерывных трубосварочных станах с горизонтальным расположением осей сварочных валков.

Диапазон значений угла (К 15-45 выбран на основании экспериментов в соответствии с оптимальным соотношением вертикальной и горизонтальной составляющих усилия, вызывающего перемещение верхнего сварочного валка в процессе сварки.

Диапазон оптимальных значений радиусов R или RIJ составляющий 1,05- 1,3 значения радиусов г или г соответственно, определен также на основании экспериментов. При значении R или R менее 1,05г или 1,05г-г соответственно практически отсутствует перемещение верхнего сварочного валка -при изменении периметра или толщины стенки заготовки, т.е. не обеспечивается автоматическое поддержание стабильности процесса высокочастотной сварки и, следовательно, оптимальное качество сварного шва труб.

При значении радиусов R или RC ок- 25 температура нагрева кромок, требуемое

ружностей более 1, Зг или 1, Зг соответственно не обеспечивается достаточная жесткость клети и, следова- тeльнoJ требуемая величина сварочного давления на кромках заготовки, что не позволяет получить качественное сварное соединение кромок заготовки. Аналогично установлен оптимальный диапазон радиуса окружности RU в зависимости от значений г для случая исполнения рабочей поверхности оси 7 или части ее периметра в виде многоугольника или части его периметра (фиг.7). При значении радиуса Rj окружности, описанной вокруг многоугольника или части его периметра, в виде которого выполнена рабочая поверхность оси 7, большем значения 0,92 радиуса ri окружности посадочного отверстия подушки 3, практически отсутствует перемещение верхнего сварочного валка 5 при изменении условий про™ цесса сварки При значении радиуса меньшем 0,75 Г(, не обеспечивается достаточная жесткость клети. Таким образом, при значениях Ri, выходящих за пределы установленного диапазона (0,75-0,92)г, не обеспечивается ка- .чественная сварка кромок трубной заготовки.

Позицией 13 обозначены формовочные клети трубосварочного стана, позицией 14 - кольцевой индуктор.

30

35

40

45

50

55

давление сварки величина металла, вытесненного в грат и др«

Возникающие при этом усилия в сварочной клети вызывают перемеценме верхнего сварочного валка по траектории, представляющей собой крИБ;.;о второго порядка (ТТ). Автоматическое под воздействием изменения параметров- заготовки; перемещение верхнего сварочного валка 5 обеспечирается размещением упругого элемента 11 из полиуретана в зазоре между рабочтши поверхностями посадочных отверстий подушки 3 и оси 7 верхнего сварочного валка или установленных на нем подшипников 10. Упругость полиуретана достаточна для тогО} чтобы воз вратить ось 7 в исходное положение при установлении номинальных размеров (периметра и толитины стенки) заготовки.

Форма, размеры и распеложекке зазора, а следовательно, и упругого элемента 11 обуславливают перемещение оси 7 верхнего сварочного валка 5 по кривой второго порядка (ТТ) под З глом оС 15-45 к продольной оси клети в направлении сварки трубы 12.

Пример. При производстве труб 57 мм из стали 20 в сварочной клети с горизонтальным расположением валков скорость сварки составляет 70 м/мин, Верхнш€ сварочный валок установлен на подшипниках, раз0

5

0

Сварочная клеть работает следующим образом.

Сформованная в формовочных клетях заготовка с зазором меясду кромками, пройдя внутри кольцевого индуктора 14, поступает п сварочную клеть, В калибре, образованном сварочнь№га валками 5 и 6 с горизонтальным расположением осей 7 и 8j кромки заготовки, нагретые кольцевьм т-гндуктором 14, сдавливаются и свариваются. Выемка шириной Ь, выполненная по дну верхнего сварочного валка 5, не препятствует вытеснению грата на наружную поверхность трубы 12. Перемещение подушки 3 при настройке сварочной клети на заданный размер трубы осуществляется механизмом 9 установки.

При изменении nepic-ieTpa. или толщина стенки заготовки под сварку : :sMe- няется положение точки схожд.еяия кромок и, следовательно, изменяются

0

5

0

5

0

5

давление сварки величина металла, вытесненного в грат и др«

Возникающие при этом усилия в сварочной клети вызывают перемеценме верхнего сварочного валка по траектории, представляющей собой крИБ;.;о второго порядка (ТТ). Автоматическое под воздействием изменения параметров- заготовки; перемещение верхнего сварочного валка 5 обеспечирается размещением упругого элемента 11 из полиуретана в зазоре между рабочтши поверхностями посадочных отверстий подушки 3 и оси 7 верхнего сварочного валка или установленных на нем подшипников 10. Упругость полиуретана достаточна для тогО} чтобы воз вратить ось 7 в исходное положение при установлении номинальных размеров (периметра и толитины стенки) заготовки.

Форма, размеры и распеложекке зазора, а следовательно, и упругого элемента 11 обуславливают перемещение оси 7 верхнего сварочного валка 5 по кривой второго порядка (ТТ) под З глом оС 15-45 к продольной оси клети в направлении сварки трубы 12.

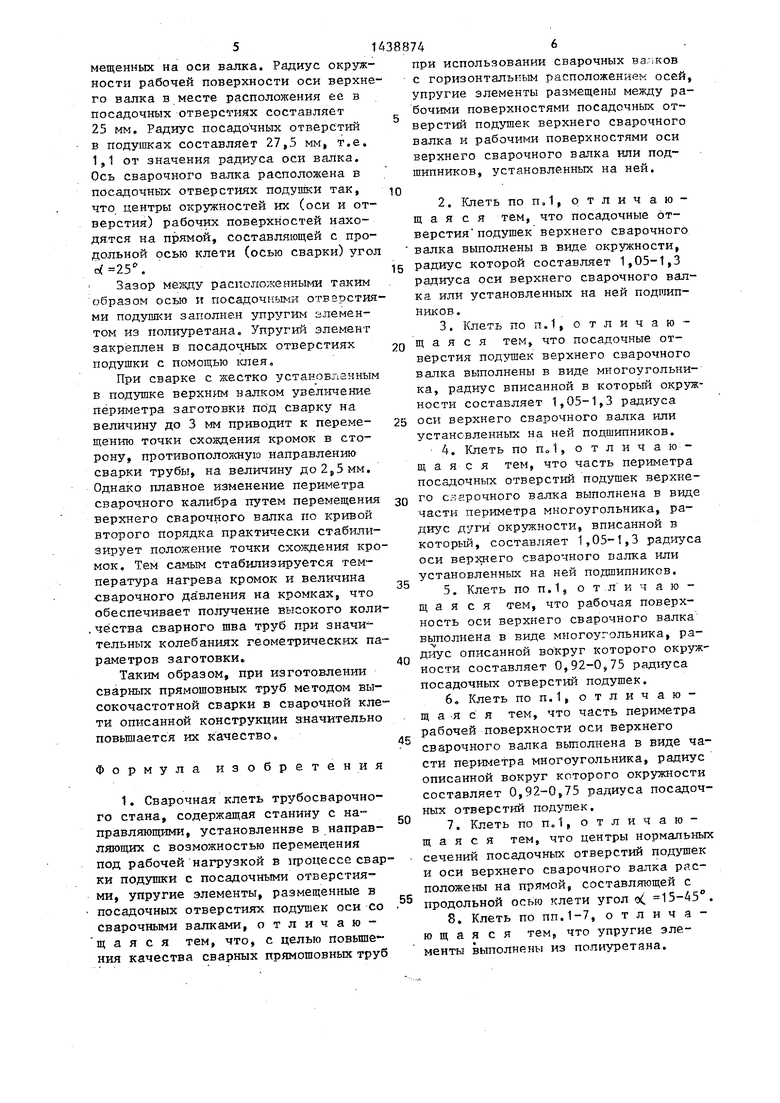

Пример. При производстве труб 57 мм из стали 20 в сварочной клети с горизонтальным расположением валков скорость сварки составляет 70 м/мин, Верхнш€ сварочный валок установлен на подшипниках, раз51438874

мещенных на оси валка. Радиус окружности рабочей поверхности оси верхнего валка в месте расположения ее в посадочных отверстиях составляет 25 мм. Радиус посадочных отверстий

в подушках составляет 27,5 мм, т.е. 1,1 от значения радиуса оси валка. Ось сварочного валка расположена в посадочных отверстиях подушки так, Q что центры окружностей их (оси и отверстия) рабочих поверхностей находятся на прямой, составляющей с продольной осью клети (осью сварки) угол о(25.

Зазор ме}кду расположенными таким образом осью и посадочными отверстиями подунжи заполнен упругим элементом из полиуретана. Упругий элемент закреплен в посадочньгх отверстиях подушки с помощью клея.

При сварке с жестко установленным в подушке верхнем валком увел1-гчение периметра заготовки по д сварку на величину до 3 мм приводит к перемещению точки схождения кромок в сторону, противопололсную направлению сварки трубы, на величину до мм. Однако плавное изменение периметра сварочного калибра путем перемещения верхнего сварочного валка по кривой второго порядка практически стабилизирует положение точки схождения кромок. Тем самым стабилизируется температура нагрева кромок и величина сварочного давления на кромках, что обеспечивает получение высокого количёства сварного шва труб при значи тельных колебаниях геометрических параметров заготовки.

Таким образом, при изготовлении сварных прямошовных труб методом высокочастотной сварки в сварочной клети описанной конструкции значительно повышается их качество.

40

45

пр с уп бо ве ва ве ши

30

щ ве

ва 15 ра ра ка ни

2Q щ ве ва ка но

25 ос ус

щ по го ча ди ко ос ус

щ но вы ди но по

щ ра св ст оп со ных

35

Формула изобретения

при использовании сварочных ва; ков с горизонтальным расположением осей, упругие элементы размещены между рабочими поверхностями посадочных отверстий подушек верхнего сварочного валка и рабочими поверхностями оси верхнего сварочного валка или подшипников, установленньк на ней.

Q

0

5

0

0

валка выполнены в виде окружности, 5 радиус которой составляет 1,05-1,3 радиуса оси верхнего сварочного валка или установленных на ней подшипников,

5 оси верхнего сварочного валка или установленных на ней подшипников.

сечений посадочных отверстий подушек и оси верхнего сварочного валка расположены на прямой, составляющей с продольной осью клети угол о(. 15-45.

5

Ф(1е.1

r свайки

1438874

I jtiA

/

2

Фиг, n

Направление сёарки

Редактор В.Петраш

Составитель Э.Ветрова

Техред А.Кравчук . Корректсф М.Макснмишинец

В 5

/f, f,(5... ;,5;r,

II

VT

Фш.7 Я2(а52...а75;г2

| Трубосварочная клеть | 1978 |

|

SU810330A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-23—Публикация

1987-04-21—Подача