1

Изобретение относится к производству электросварных труб, а точнее к конструкциям сварочных клетей. Изобретение наиболее эффективно может быть использовано при проектировании новых и реконструкции существующих формовочно-сварочных станов для производства прямошовных труб.

В связи с наличием при производстве труб серповидности, разнотолщинности и разнощиринности одним из важнейших вопросов при производстве прямошовных труб является поддержание угла схождения кромок и положения точки сварки относительно сварочных валков в заданных пределах. Для соблюдения этого условия требуется настройка формовочно-сварочного стана и дополнительная подстройка положения сварочных валков в процессе сварки.

Известно устройство для направления кромок трубной заготовки при сварке, содержащее формовочные валки, на которых укреплен регулируемый нож, перемещением которого в продольном направлении достигают точности фиксации кромки и регулируют их угол схождения перед входом трубной заготовки в сварочные валки 1.

Недостатком известного устройства является то, что оно регулирует угол схождения кромок только перед входом трубной

заготовки в сварочные валки, в то время как в процессе сварки из-за наличия серповидности и других дефектов возможно смещение точки сварки относительно сварочных

валков. В свою очередь, это отрицательно сказывается на качестве готовых труб и увеличивает выпуск бракованной продукции.

Из известных клетей трубосварочных

станов наиболее близким техническим решением к предлагаемому является клеть, содержащая валки, закрепленные на корпусе, установленном на станине с возможностью поворота относительно свариваемой

трубы в подшипниковых опорах 2. При появлении винтообразности кромок трубной заготовки корпус в известной клети с помощью привода делает поворот на некоторый угол относительно продольной оси

трубы. После поворота корпуса винтовую тягу фиксируют гайками.

Недостаток известной конструкции клети для подачи оформованной трубной заготовки в сварочную клеть заключается в

том, что она не устраняет смещения свариваемых кромок в сторону одного из сварочных валков из-за наличия серповидности и ряда других дефектов в ленточной трубной заготовке. Это приводит к смещению

точки сварки, и одна из кромок заготовки

оказывается полностью зафиксированной в сварочном калибре. Кроме того, для регулирования положения оси трубы относительно геометрической оси стана необходимо прерывать процесс сварки, что снижает производительность и также вызывает смещение сварочного калибра. В свою очередь, это способствует появлению эксцентриситета и ухудшает качество сварки, так как возможна закатка грата в тело шва и основного металла, подрезы в зоне шва и т. д. Перечисленные недостатки приводят к тому, что сварочные валки в процессе работы испытывают неравномерное механическое и термическое воздействие, что снижает их износостойкость, а следовательно, срок эксплуатации.

Целью изобретения является повышение производительности и качества при изготовлении прямошовных труб за счет оперативного изменения положения сварочных валков при смещ,ении свариваемых кромок трубы.

Поставленная цель достигается тем, что в клети, содержащей валки, образующие сварочный калибр и закрепленные на корпусе, установленном на станине с возможностью поворота вокруг свариваемой трубы посредством подшипниковых опор, последние установлены с возможностью перемещения в направлении, поперечном направлению продольной оси трубы для совмещения оси поворота корпуса с вертикальной осью трубы.

Такое конструктивное выполнение сварочной клети позволяет повысить производительность изготовления труб благодаря возможности оперативно менять положение сварочных валков в зависимости от положения свариваемых кромок непосредственно в процессе сварки без его прерывания. Это достигается перемещением подшипниковых опор корпуса в направлении, поперечном направлению продольной оси трубы, на необходимую величину при изменении положения свариваемых кромок так, чтобы вертикальная ось свариваемой трубы постоянно совпадала с осью поворота корпуса.

Благодаря этому повышается качество готовых труб, так как исключаются смещение точки сварки и появление эксцентриситета, а следовательно, сопутствующие им дефекты сварного шва, как то: закатка грата в тело шва и основного металла, подрезы в зоне шва и т. д. Кроме того, обеспечиваются равные условия для обеих свариваемых кромок трубы, а сварочные валки испытывают минимальное равномерное механическое и термическое воздействие, что увеличивает срок их службы.

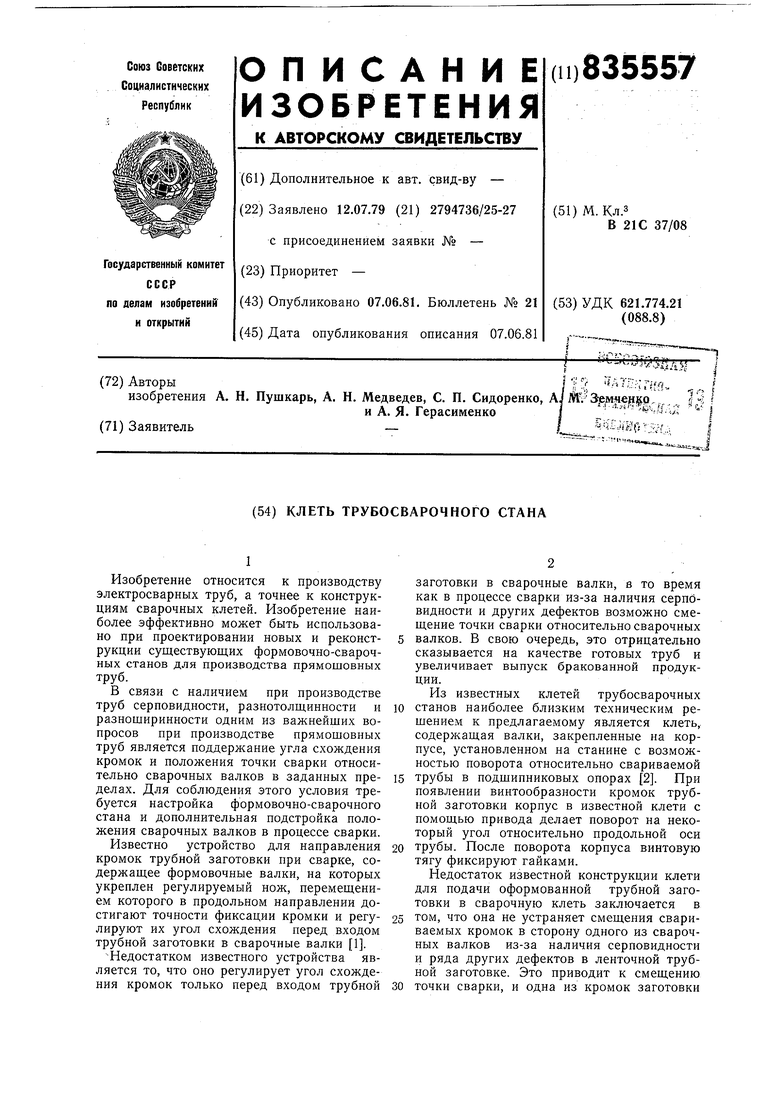

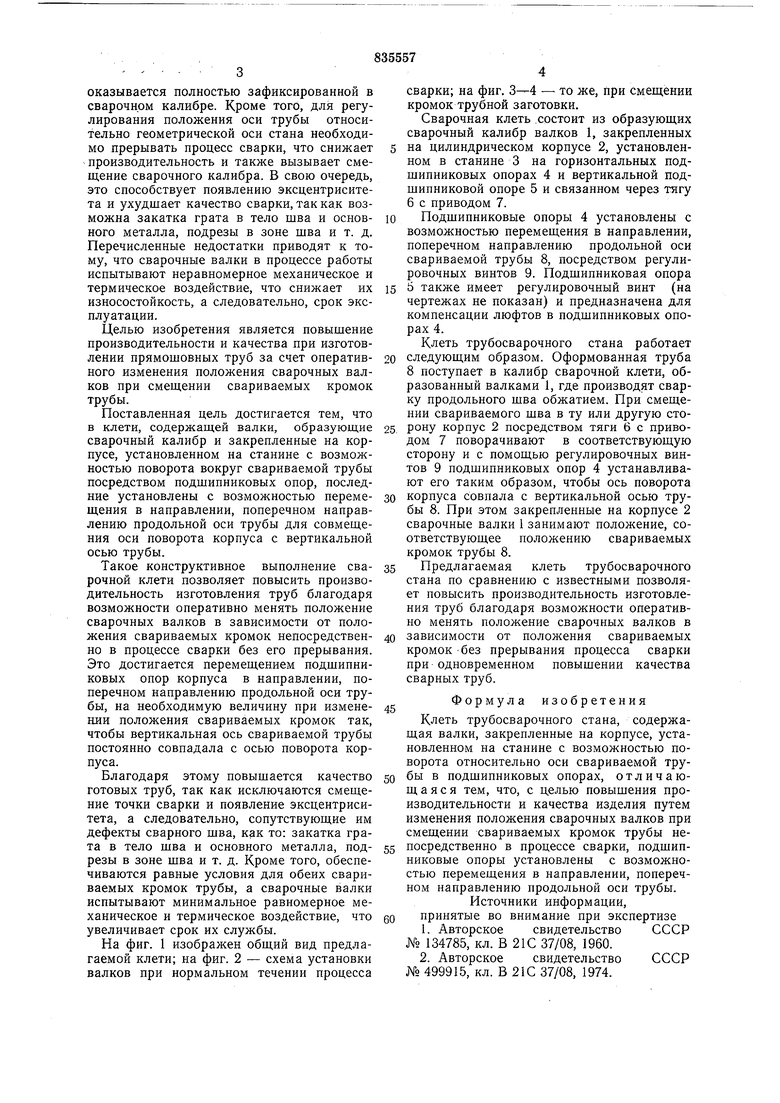

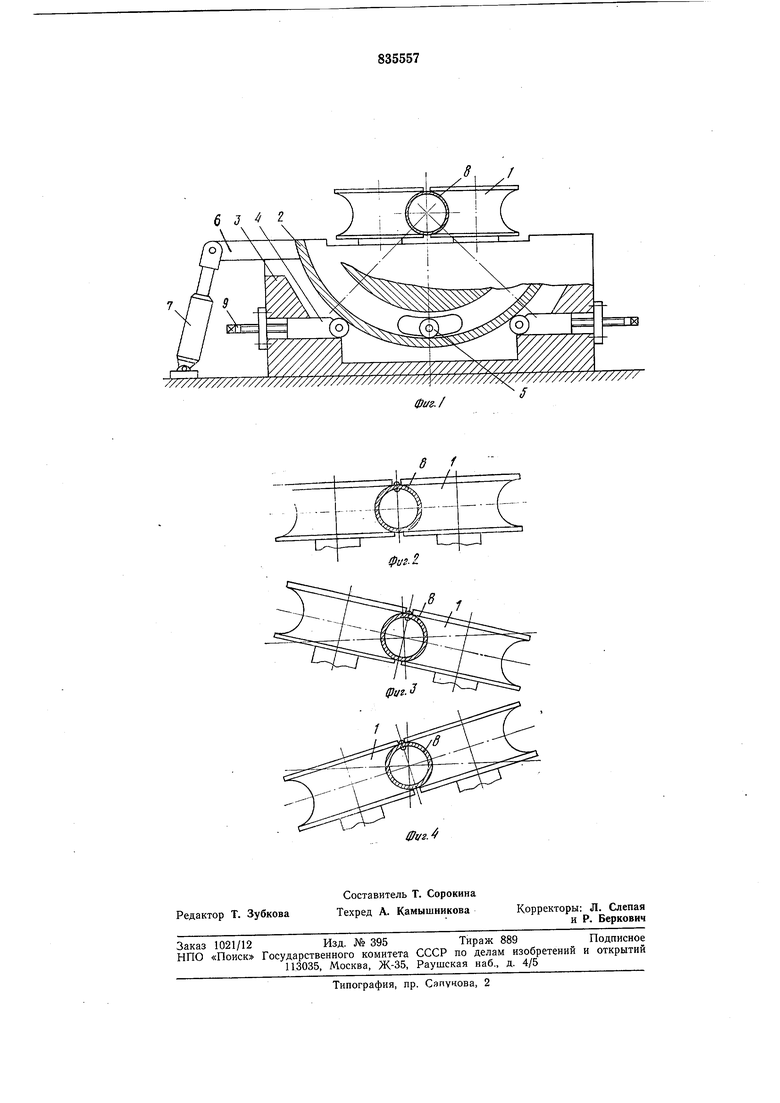

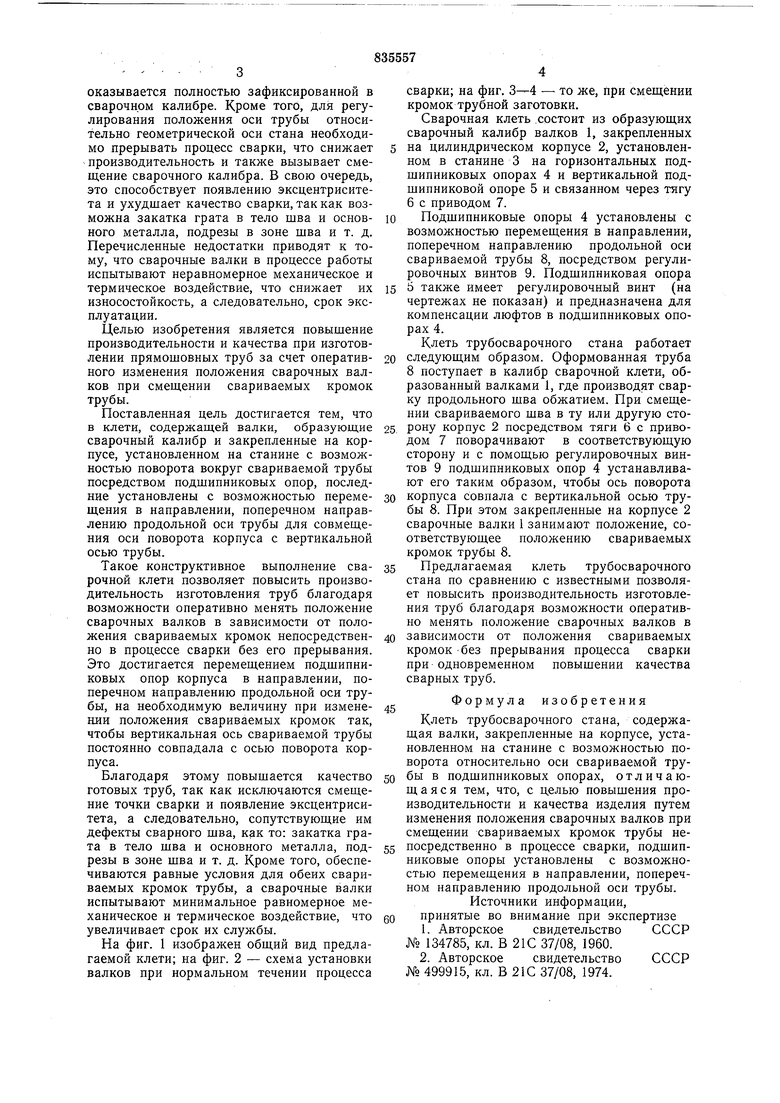

На фиг. 1 изображен общий вид предлагаемой клети; на фиг. 2 - схема установки валков при нормальном течении процесса

сварки; на фиг. - то же, при смещении кромок трубной заготовки.

Сварочная клеть .состоит из образующих сварочный калибр валков 1, закрепленных на цилиндрическом корпусе 2, установленном в станине 3 на горизонтальных подшипниковых опорах 4 и вертикальной подшипниковой опоре 5 и связанном через тягу 6 с приводом 7.

Подшипниковые опоры 4 установлены с возможностью перемещения в направлении, поперечном направлению продольной оси свариваемой трубы 8, посредством регулировочных винтов 9. Подшипниковая опора

5 также имеет регулировочный винт (на чертежах не показан) и предназначена для компенсации люфтов в подшипниковых опорах 4. Клеть трубосварочного стана работает

следующим образом. Сформованная труба 8 поступает в калибр сварочной клети, образованный валками 1, где производят сварку продольного шва обжатием. При смещении свариваемого шва в ту или другую сторону корпус 2 посредством тяги 6 с приводом 7 поворачивают в соответствующую сторону и с помощью регулировочных винтов 9 подшипниковых опор 4 устанавливают его таким образом, чтобы ось поворота

корпуса совпала с вертикальной осью трубы 8. При этом закрепленные на корпусе 2 сварочные валки 1 занимают положение, соответствующее положению свариваемых кромок трубы 8.

Предлагаемая клеть трубосварочного стана по сравнению с известными позволяет повысить производительность изготовления труб благодаря возможности оперативно менять положение сварочных валков в

зависимости от положения свариваемых кромок без прерывания процесса сварки при одновременном повышении качества сварных труб.

Формула изобретения

Клеть трубосварочного стана, содержащая валки, закрепленные на корпусе, установленном на станине с возможностью поворота относительно оси свариваемой трубы в подшипниковых опорах, отличающаяся тем, что, с целью повышения производительности и качества изделия путем изменения положения сварочных валков при смещении свариваемых кромок трубы непосредственно в процессе сварки, подшипниковые опоры установлены с возможностью перемещения в направлении, поперечном направлению продольной оси трубы. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 134785, кл. В 21С 37/08, 1960.

2.Авторское свидетельство СССР № 499915, кл. В 21С 37/08, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

| Внутренняя оправка трубосварочного стана | 1982 |

|

SU1082512A1 |

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

Авторы

Даты

1981-06-07—Публикация

1979-07-12—Подача