Изобретение относится к металлургии и предназначено для получения медно-керамических элементов для силовых гибридных схем.

Целью изобретения является улучшение качества медно-керамического элемента.

Медно-керамический элемент изготавливают следующим образом. Предварительно оксидированный керамический элемент, покрытый металлизационной пастой, и медные пластины помещают в формующую камеру литьевой формы. Литьевую форму помещают в вакуумную или водородную печь и подвергают нагреву по определенному режиму. Расплавленная медь заполняет формующую камеру литьевой формы, создавая эвтектический адгезионный слой между керамикой и медью.

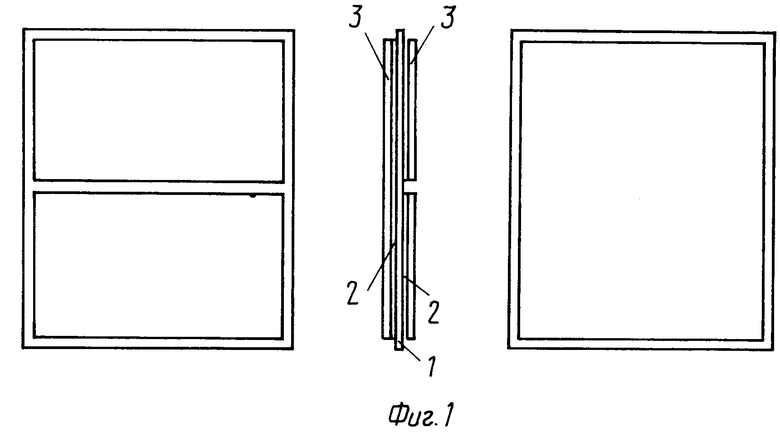

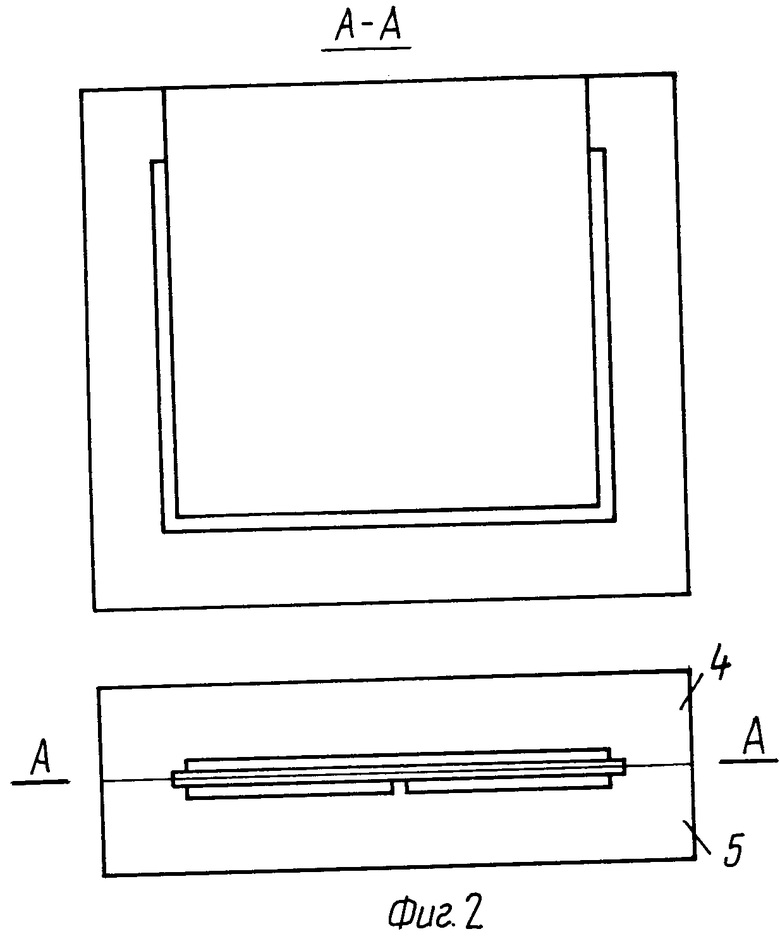

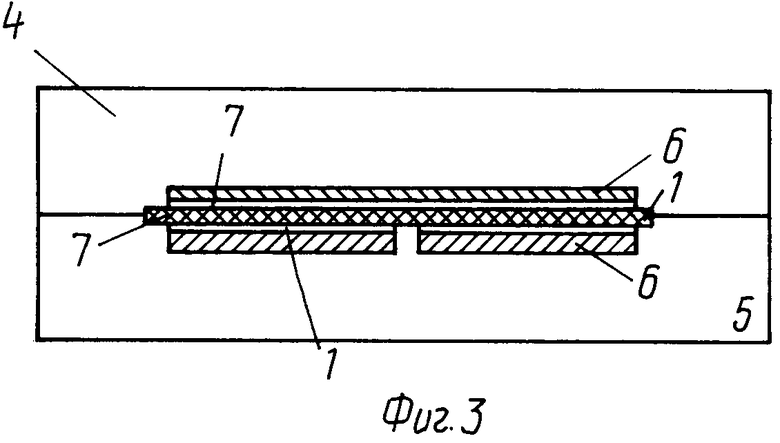

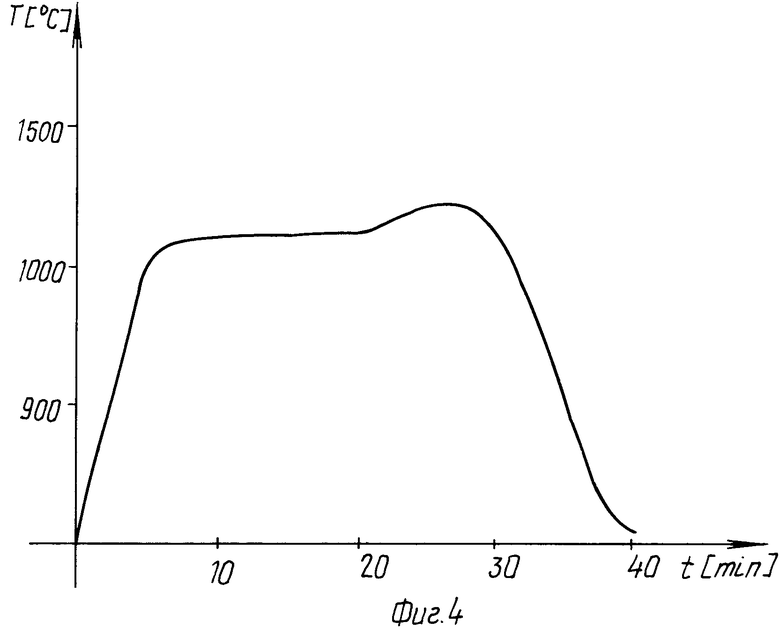

На фиг. 1 приведен медно-керамический элемент; на фиг. 2 - литьевая форма; на фиг. 3 - то же, в сборе с керамическим элементом и медными пластинами; на фиг. 4 - график температурного режима процесса нагрева медно-керамического элемента.

Медно-керамический элемент состоит из керамического элемента 1, адгезионного слоя 2 и медных покрытий 3.

Литьевая форма состоит из разъемных частей 4 и 5.

Процесс изготовления медно-керамического элемента осуществляется следующим образом.

Керамический элемент из алюмооксидной керамики Al2O3 очищают, сушат и отжигают в печи при 1200-1300оС в течение 20-30 мин в воздушной среде. После охлаждения на керамические элемент 1 наносят через определенный трафарет металлизационную молибден-марганцевую пасту 6. Затем полученную структуру подвергают сушке при комнатной температуре в течение 2-3 ч. Далее керамический элемент с металлизационным слоем помещают в формующую камеру графитовой литьевой формы, затем в камеру помещают медные пластины 7. В литьевой форме обеспечивают плотное прилегание частей литьевой формы друг к другу, а также к керамическому элементу, что обеспечивает формование медных покрытий заданной толщины от 1 до 3 мм и заданной топологии. В собранном виде графитовая литьевая форма скрепляется графитовыми скобами, исключающими разрушение формы в процессе нагрева и охлаждения. Затем литьевую форму устанавливают в печи вертикально, чтобы расплавленная медь могла стекать по поверхности керамического элемента и заполнить формующую камеру. Температуру в печи повышают в два этапа, на первом - до температуры 400-500оС и выдерживают в течение 30-40 мин до полного выгорания связки, после этого температуру повышают до величины, превышающей температуру плавления меди, но в пределах 1085-1200оС, и выдерживают в течение 6-5 мин, после чего снижают со скоростью не более 1оC/c.

Ограничение максимальной температуры нагрева и длительность воздействия данной температуры на медно-керамический элемент обусловлено возможностью разрушения эвтектического адгезионного слоя между медью и керамикой при более высокой температуре. Ограничение скорости охлаждения вызвано необходимостью исключения возможности образования усадочных раковин в медном покрытии вследствие того, что усадочные раковины могут увеличить тепловое сопротивление медно-керамического элемента.

Медно-керамический элемент подвергается далее механической обработке и при необходимости никелированию.

Результаты проведенных испытаний показали, что физико-механические характеристики полученных медно-керамических элементов, в частности теплопроводность и адгезионная прочность, не уступает аналогам. (56) Авторское свидетельство СССР N 564293, кл. С 04 В 41/88, 1971.

Патент США N 4.631.099, кл. В 32 В 31/24, опубл. 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2003 |

|

RU2263650C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА КЕРАМИЧЕСКИЙ ЭЛЕМЕНТ | 2003 |

|

RU2263649C2 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| Способ металлизации керамики под пайку | 2002 |

|

RU2219145C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| МЕТАЛЛИЗАЦИОННАЯ ПАСТА И СПОСОБ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2013 |

|

RU2528815C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1988 |

|

RU2025527C1 |

| ГАЗОРАЗРЯДНЫЙ УЗЕЛ ВЫСОКОЧАСТОТНОГО ИОННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2585340C1 |

Использование: изобретение относится к металлургии и предназначено для получения меднокерамических элементов для силовых гибридных схем. Сущность изобретения: керамический элемент оксидируют и после нанесения на него металлизационной пасты к нему прикладывают медные пластины и помещают полученную многослойную структуру в литьевую форму из графита, которую устанавливают в водородную или вакуумную печь и повышают температуру до величины, превышающей температуру плавления меди. После заполнения формующей камеры расплавленной медью остужают всю сборку. Совмещаются процессы вжигания металлизационной пасты и нагрева всей структуры. Медные слои заданной топологии и заданной толщины одновременно наносятся на противоположные стороны керамического элемента. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-15—Публикация

1991-02-28—Подача