Изобретение относится к области производства различных полупроводниковых элементов и предназначено для получения керамики с металлизированной поверхностью.

Известны различные способы нанесения металлического покрытия, например меди на керамический элемент, основанные на том, что на предварительно оксидированную поверхность керамического элемента наносят металлизационную пасту, затем прикладывают к поверхности элемента медные пластины и размещают в литьевой форме вертикально, затем осуществляют двухрежимный нагрев в водородной или вакуумной печи до величины, превышающей температуру плавления меди, и после плавления меди и стекания ее с поверхности керамического элемента осуществляют выдержку при заданных температурных режимах с последующим его охлаждением до заданного уровня (А.с. СССР №564293, М. Кл. С 04 В 41/88, 1971 г.; Патент США №4.631.099, кл. В 32 В 31/24, опубл. 1986 г.; Патент РФ №2010784, М. кл. С 04 В 41/88, 1994 г.).

Известные способы чрезвычайно сложны в реализации и требуют тонкой регулировки температурных режимов, как нагрева, так и охлаждения. При малейшем нарушении этих режимов, например, нагрева происходит разрушение эвтектического адгезионного слоя, находящегося между керамикой и медью, а при нарушении режимов охлаждения в медном покрытии образуются усадочные раковины, увеличивающие тепловое сопротивление медно-керамического элемента.

Известен также способ нанесения металлического покрытия на керамический элемент путем напыления слоя металла на покрываемую поверхность с последующей термообработкой покрытия в восстановительной атмосфере при температуре взаимодействия металла покрытия с компонентами материала изделия (А.с. СССР, №346293, М. Кл, С 04 в 41/38; С 23 в 5/64,1972 г.).

При реализации данного способа поверхность керамического изделия предварительно подвергают пескоструйной обработке, затем очистке от пыли, например сжатым воздухом, после чего осуществляют металлизацию напылением слоя металла, например стали, бронзы, меди и т.д. Затем для повышения прочности сцепления слоя металла с керамической поверхностью осуществляют термообработку покрытия в печи с восстановительной атмосферой.

Метод прост в реализации и позволяет получать на поверхности металлизированной керамики разнообразную гамму всевозможных оттенков и цветов. Однако известный способ имеет один существенный недостаток, который заключается в том, что он может быть использован только при производстве декоративной керамики и не может быть применен в производстве полупроводниковых элементов, поскольку объемный прогрев керамики в печи, с последующим охлаждением, приводит к образованию остаточных напряжений, снижающих прочность керамической основы, а также к потере диэлектрических его свойств.

Наиболее близким по технической сущности к заявляемому объекту является способ нанесения металлического покрытия на керамический элемент путем напыления слоя металла на покрываемую поверхность при заданных режимах с последующим фотонным отжигом данного покрытия (Верещагин Э.Д., Крысов Г.А., Цехмейстер Е.А., Сергеичев А.С. Импульсное вжигание металлических пленок в кремний // Электронная техника. Сер. Электроника СВЧ, выпуск 10 (358), 1983, с.57-59. ПРОТОТИП).

Наряду с преимуществами способ имеет и ряд существенных недостатков.

Первый существенный недостаток способа заключается в том, что коэффициенты температурных расширений металлов почти на порядок выше температурного коэффициента расширения керамики, что приводит к деформации керамического изделия при его охлаждении, а следовательно, к снижению его качества. Причем данный недостаток невозможно исключить путем изменения режимов термообработки или охлаждения.

Второй существенный недостаток способа заключается в его сложности и в том, что его реализация связана со значительными трудозатратами, обусловленными необходимостью применения сложных и дорогостоящих генераторов когерентного излучения - лазеров, работающих в импульсном режиме, и необходимостью использования для их обслуживания специалистов высокой квалификации.

Техническим результатом от использования заявленного способа является повышение качества получаемых металло-керамических изделий и снижение трудозатрат на их производство.

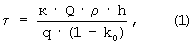

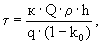

Технический результат достигается тем, что в известном способе нанесения металлического покрытия на керамический элемент путем напыления слоя металла на покрываемую поверхность с последующим фотонным его отжигом металлическое покрытие на поверхность керамического элемента наносят толщиной, не превышающей 0,01 толщины керамического элемента, при этом последующий фотонный отжиг металлического покрытия осуществляют сфокусированным некогерентным излучением от ксеноновой лампы при уровнях удельной энергии облучения преимущественно 1-4 Дж/ (см2·с) и времени облучения (τ), обеспечивающем плавление металла покрытия и его взаимодействие с компонентами материала керамики, при этом время облучения определяют по формуле

к - коэффициент отражения теплового потока от поверхности покрытия;

Q - удельная теплота плавления металла, Дж/г;

Р - плотность металла, г/см3;

h - толщина слоя покрытия, см;

q - удельная энергия облучения, Дж/ (см2·с);

k0 - эмпирический коэффициент, учитывающий затраты энергии на нагрев керамики,

затем, после завершения фотонного отжига металлического покрытия, керамический элемент охлаждают в газовой среде без доступа кислорода в течение времени преимущественно 3-15 минут.

Технический результат достигается также и тем, что в качестве охлаждающей газовой среды используется аргон, имеющий комнатную температуру.

Предлагаемое техническое решение существенно снижает деформацию керамики, обусловленную различием температурных коэффициентов расширения металла и керамики, и повышает тем самым качество готового изделия. Это обеспечивается правильным подбором толщины металлического покрытия при заданных значениях толщины керамического элемента. По нашим опытным данным (на примере хрома), толщина покрытия не должна превышать 0,01 толщины керамической основы. В этих случаях усилие сопротивления керамического элемента существенно превышает стягивающее усилие охлаждаемого слоя металла на ее поверхности, и значимой деформации не наблюдается, т.к. слой металла механически растягивается по всей поверхности силами сопротивления керамического элемента. При этом каких-либо разрушений адгезионного слоя не происходит.

Ограничение времени фотонного отжига (τ) значением, определяемым по формуле (1), и ограничение удельной энергии облучения уровнями q=1-4 Дж/ (см2·с) обеспечивает хорошее качество конечного результата.

Превышение верхнего порогового уровня удельной энергии облучения 4 Дж/ (см2·с) и времени фотонного отжига (τ), определяемого по формуле (1), приводит к возникновению усадочных раковин в металлическом покрытии, а также к разрушению эвтектического адгезионного слоя, расположенного между металлом и керамикой, а при уровнях удельной энергии облучения менее 1 Дж/ (см2·с) и времени облучения менее времени (τ), определяемого выражением (1), не обеспечивается качественное сцепление слоя металла с поверхностью керамики. Данные пределы найдены нами экспериментальным путем на примере хрома, имеющего достаточно высокую температуру плавления (1440°С), и алюминия, имеющего температуру плавления 660°С.

Пример выполнения способа.

Металлическое покрытие на керамический элемент наносят следующим образом.

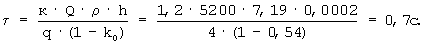

На предварительно оксидированный кремниевый элемент в форме пластинки диаметром 10 мм и толщиной 200 мкм наносят слой металла, например хрома. При этом предварительно определяют предельную толщину слоя металла, которая не должна превышать 0,01 толщины керамического элемента, с целью исключения деформаций и повышения качества покрытия. Согласно принятым ограничениям при толщине керамического элемента 200 мкм толщина слоя металла составляет 2 мкм. Данный слой металла на поверхность керамики наносят методом вакуумного напыления на установке УВН-2М-2 при давлении 8-10-4 Па. Толщина слоя металла на поверхности керамического элемента при этом контролируют известными методами, в данном случае - по сопротивлению спутника. Полученный таким образом образец устанавливают в вакуумной камере на расстоянии ˜0,5 м от источника излучения, перпендикулярно сфокусированному световому пучку. Затем слой металла на поверхности керамики подвергают фотонному отжигу сфокусированным некогерентным излучением от ксеноновой лампы при удельной энергии облучения, не выходящей за пределы установленного: 1-4 Дж/(см2·с). В данном случае фотонный отжиг осуществляют при удельной энергии облучения 4 Дж/ (см2·с). При фотонном отжиге источник излучения устанавливают вне вакуумной камеры, а воздействие тепловым потоком на изделие осуществляют через иллюминатор в течение времени, обеспечивающего плавление металла покрытия и его взаимодействие с компонентами материала керамики. Данное время теплового воздействия с учетом исходных данных для хрома: k0=0,54; Q=5200 Дж/г; Р=7,19 г/см3, а также h=0,0002 см; q=4 Дж/ (см2·с) и к=1,2 составляет:

После завершения фотонного отжига керамический элемент охлаждают в газовой среде без доступа кислорода в течение времени преимущественно 3-15 минут. В данном случае охлаждение керамического элемента осуществляют путем напуска аргона в вакуумную камеру при режимах, обеспечивающих изменение давления в ней до атмосферного в течение 15 минут. Данного промежутка времени достаточно для охлаждения металло-керамических изделий до уровня температуры порядка 30°С.

Процесс отжига металлических покрытий при принятых ограничениях толщины покрытия и заданных режимах термической обработки сфокусированным некогерентным излучением от ксеноновой лампы обеспечивает не только плавление нанесенного металла, но и его взаимодействие с компонентами материала керамики, например силикатами, алюминатами и т.д. При этом не допускается перегрев покрытия, который зачастую влечет за собой разрушение эвтектического адгезионного слоя, размещенного между покрытием и керамикой. Все это в комплексе обеспечивает прочное сцепление покрытия с керамической основой, исключая при этом деформацию, обусловленную различием температурного расширения металла и керамики, и повышает тем самым качество готового изделия, снижая при этом трудозатраты.

Предлагаемый способ нанесения металлического покрытия на керамический элемент может успешно использоваться в лабораторной практике при проведении различных исследований, а также в сфере промышленного производства различных полупроводниковых элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2003 |

|

RU2263650C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2007 |

|

RU2354632C2 |

| Способ лазерной обработки неметаллических пластин | 2017 |

|

RU2649054C1 |

| Способ лазерной обработки неметаллических пластин | 2018 |

|

RU2685427C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2015 |

|

RU2602402C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2016 |

|

RU2624989C1 |

| Способ лазерной обработки неметаллических пластин | 2021 |

|

RU2760764C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК РУТИЛА | 2010 |

|

RU2436727C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| Способ лазерной обработки неметаллических пластин | 2016 |

|

RU2624998C1 |

Изобретение относится к области производства различных полупроводниковых элементов и предназначено для получения керамики с металлизированной поверхностью. На поверхность керамического элемента методом вакуумного напыления наносят слой металла, толщина которого не превышает 0,01 толщины керамического элемента. Затем осуществляют фотонный отжиг покрытия сфокусированным некогерентным излучением от ксеноновой лампы при уровнях удельной энергии облучения 1-4 Дж/ (см2·с) и времени облучения (τ). Время облучения определяют по формуле  где к - эмпирический коэффициент, учитывающий затраты энергии на нагрев керамической основы; Q - удельная теплота плавления металла, Дж/г; Р - плотность металла, г/см3; h - толщина слоя покрытия, см; q - удельная энергия облучения, Дж/(см2·с); k0 - коэффициент отражения теплового потока от поверхности покрытия. После завершения фотонного отжига керамический элемент охлаждают в газовой среде без доступа кислорода в течение 3-15 минут. Технический результат изобретения - повышение качества изделий и снижение трудозатрат на их производство. 1 з.п. ф-лы.

где к - эмпирический коэффициент, учитывающий затраты энергии на нагрев керамической основы; Q - удельная теплота плавления металла, Дж/г; Р - плотность металла, г/см3; h - толщина слоя покрытия, см; q - удельная энергия облучения, Дж/(см2·с); k0 - коэффициент отражения теплового потока от поверхности покрытия. После завершения фотонного отжига керамический элемент охлаждают в газовой среде без доступа кислорода в течение 3-15 минут. Технический результат изобретения - повышение качества изделий и снижение трудозатрат на их производство. 1 з.п. ф-лы.

где к - эмпирический коэффициент, учитывающий затраты энергии на нагрев керамики;

Q - удельная теплота плавления металла, Дж/г;

ρ - плотность металла, г/см3;

h - толщина слоя металла покрытия, см;

q - удельная энергия облучения, Дж/(см2·с);

k0 - коэффициент отражения теплового потока от поверхности металлического покрытия,

затем после завершения фотонного отжига металлического покрытия керамический элемент охлаждают в газовой среде без доступа кислорода в течение времени преимущественно 3-15 мин.

| ВЕРЕЩАГИН Э.Д | |||

| и др., Импульсное вжигание металлических плёнок в кремний, Электронная техника, сер | |||

| Электроника СВЧ, вып | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2005-11-10—Публикация

2003-12-02—Подача