Изобретение относится к нефтепераработке, точнее к способам получения высокооктанового бензина, и ароматических углеводородов на основе катализатов риформинга широких фракций.

Для производства высокооктанового бензина риформингу на платинасодержащих катализаторах подвергают широкие бензиновые фракции, выкипающие в пределах от 60-90оС (начало кипения) до 160-180оС (конец кипения). Такое сырье содержит углеводороды С6-С10, преимущественно (не менее 70% ) С7-С10.

Риформинг осуществляют при 460-550оС и давлении до 4 МПа. Жидкие продукты риформинга после охлаждения и операции отделяют от циркуляционного газа риформинга, подвергают стабилизации (дебутанизации). Стабильный катализат получают в качестве высокооктанового бензина или его компонента (1-3). Катализаторы риформинга бензиновых фракций содержат неароматические и ароматические углеводороды, в том числе некоторое количество бензола, в зависимости от углеводородного состава сырья и режима риформинга содержание бензола может быть в пределах 1-8% .

Бензол ухудшает экологические характеристики автобензина, но одновременно он является ценным продуктом для промышленности органического синтеза и производства синтетических материалов.

Для получения бензола и других ароматических углеводородов реформируют узкие бензиновые фракции, например 62-105оС, для получения бензола, толуола, или 62-140оС для получения бензола, толуола, ксилолов. Общим является использование сырья, содержащего преимущественно углеводороды С6-С7 (не менее 70% ). Из катализатов риформинга ароматические углеводороды выделяют экстракцией или экстрактивной ректификацией, при этом остается неароматизированная часть - рафинат. Рафинат имеет низкие октановые характеристики и используется для производства низкооктановых бензинов и в качестве растворителей (2-3).

В промышленности большая часть бензиновых фракций используется для получения автомобильных бензинов, поэтому мощность установок по сырью для производства бензинов существенно (в 2-3 раза) выше, чем для производства ароматических углеводородов. Основными задачами производства бензинов риформингом являются повышение октанового числа и снижение содержания ароматических углеводородов и особенно бензола. Известные способы повышения октанового числа катализатов риформинга с помощью селективного гидрокрекинга, осуществление на катализаторах, крекирующей основой которых являются геометрически селективные цеолиты, такие как шабазит, гмелинит, пентасил, эрионит (4-6), приводят к нежелательному повышению содержания ароматических углеводородов и, в том числе, бензола.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения автомобильного бензина и ароматических углеводородов включающий риформинг широкой (62-180оС) бензиновой фракции, выделение из жидких продуктов риформинга ректификацией бензольной (60-95оС), бензольно-толуольной (60-120оС) для бензольно-толуольно-ксилольной (60-150оС) фракций, направление их на экстракцию или экстрактивной ректификации для выделения ароматических углеводородов и смешение неароматизированной части с остальными продуктами риформинга. (7 прототип).

Однако удаление ароматических углеводородов ведет к снижению октанового числа бензина. В том случае, когда смешивают катализат без бензольной фракции (60-95оС) с рафинатом этой фракции октановое число снижается относительно немного на 0,6 п. , но снижение содержания ароматических углеводородов незначительно, всего на 1,2% . В других случаях, когда удается заметно снизить содержание ароматических углеводородов резко снижается октановое число бензина. Таким образом недостаток известного способа заключается в его низкой эффективности, удаление бензола из катализата риформинга и его получение в качестве одного из продуктов приводит лишь к незначительному снижению содержания ароматических углеводородов и то при понижении октанового числа. Поэтому в бензин приходится вводить дорогостоящий алкилат или другие фракции бензинов.

Предлагаемый способ обеспечивает получение бензинов с понижненным содержанием ароматических углеводородов при практическом отсутствии бензола без существенного снижения или с повышением из октанового числа. Одновременно возрастает выпуск наиболее ценных ароматических углеводородов.

Предлагается способ получения высокооктанового бензина и ароматических углеводородов, в соответствии с которым каталитическому риформингу подвергают раздельно широкую и узкую бензиновые фракции, содержащие преимущественно углеводороды С7-С10 и С6-С7 соответственно, выделенную ректификацией из жидких продуктов риформинга широкой фракции промежуточную бензолсодержащую фракцию, содержащую 2-50% изогексанов от потенциала в жидком продукте риформинга, перерабатывают совместно с газопродуктовым потоком, выходящим из зоны риформинга узкой фракции в присутствии катализатора, содержащего цеолиты пентасил и Y в массовом отношении 3-20 к 1 при давлении риформинга узкой фракции и температуре 270-380оС, выделяют экстракцией или экстрактивной ректификацией низкомолекулярные ароматические углеводороды из продукта совместной переработки, остальной жидкий продукт полностью или частично смешивают с остальными жидкими продуктами риформинга. Выделенная бензолсодержащая фракция содержит 1-25% толуола от его потенциала в жидком продукте риформинга широкой фракции.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявляемый способ отличается от известного тем, что каталитическому риформингу подвергают раздельно широкую и узкую фракции, содержащие преимущественно углеводороды С7-С10 и С6-С7 соответственно; бензолсодержащая содержит 2-50% изогексанов от потенциала в жидком продукте риформинга; бензолсодержащую фракцию перерабатывают совместно с газопродуктовым потоком, выходящим из зоны риформинга узкой фракции в присутствии катализатора, содержащего пентасил и Y в массовом соотношении 3-20 к 1; совместную переработку проводят при температуре 270-380оС и давлении риформинга узкой фракции; на смешение с остальными жидкими продуктами риформинга широкой фракции направляют часть или полностью жидкий продукт совместной переработки после выделения из него низкомолекулярных и ароматических углеводородов.

Предпочтительным признаком изобретения является содержание в бензолсодержащей фракции 1-25% толуола от его потенциала в жидком продукте риформинга широкой фракции.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Предлагаемый способ осуществляет следующим образом.

Прямогонную широкую бензиновую фракцию, содержащую преимущественно углеводороды С7-С10, после гидроочистки подвергают каталитическому риформингу в присутствии алюмоплатиновых катализаторов (с промоторами или без них) в известных условиях при температуре 480-530оС и давлениях до 4 МПа. Отдельно каталитическому риформингу подвергают гидроочищенную узкую бензиновую фракцию, содержащую преимущественно углеводороды С6-С7под давлением ниже 2 МПа и прочих условиях, указанных выше. Установка снабжена дополнительным реактором, через который проходит газопродуктовая смесь совместно с рециркулирующим водородсодержащим газом.

Из катализата риформинга широкой фракции ректификацией выделяют промежуточную бензолсодержащую фракцию на двух последовательно соединенных ректификационных колоннах.

Однако можно ограничиться одной дополнительной ректификационной колонной, если первый этап ректификации провести в колонне дебутанизации нестабильного катализата риформинга широкой фракции и выводом из нее боковым погоном фракции углеводородов С5-С7, которую направляют в дополнительную колонну, с куба выводят целевую бензолсодержащую фракцию, а сверху фракцию более легкокипящих углеводородов. Способ выделения бензолсодержащей фракции не является предметом изобретения, т. к. может рассчитан на ЭВМ.

Однако требования к составу бензолсодержащей фракции, выражаемую в интервале допустимых количеств изогексана от потенциала в жидком продукте риформинга является важным признаком изобретения. Эта фракция предпочтительно содержит также толуол в указанном ранее количестве.

Указанную фракцию направляют в дополнительный реактор, где она совместно с газопродуктовым потоком в газовой фазе перерабатывается на катализаторе, содержащем синтетические цеолиты пентасил и Y в соотношении 3-20 к 1. Пентасил - высокомодульный цеолит, имеющий поры диаметром около 5,6  , образованные 10-членными кольцами из атомов кислорода, Y имеет окна диаметром около 10

, образованные 10-членными кольцами из атомов кислорода, Y имеет окна диаметром около 10  , образованные 12-членными кольцами из атомов кислорода (8).

, образованные 12-членными кольцами из атомов кислорода (8).

Катализаторы на основе указанных цеолитов обычно содержат гидрирующий металл 6 и/или 8 группы, например, молибден, палладий, платину. Количественный и даже качественный состав катализатора не является существенным признаком изобретения, важно лишь, чтобы соотношение цеолитов пентасил и Y было в пределах 3-20 к 1, а их общее содержание было не меньше 20% .

Условия процесса должны быть выбраны таким образом, чтобы не допустить гидрирования ароматических углеводородов.

Температура совместной переработки в пределах 270-380оС. Давление процесса определяется давлением риформинга узкой фракции, обычно ниже 2 МПа. Низкомолекулярные углеводороды, выделенные экстракцией, представляют собой бензол, толуол, если необходимо, получают также ароматические углеводороды С8.

Остальную часть жидких продуктов совместной переработки, представляющую собой рафинат, высшие ароматические углеводороды, совмещают с жидким продуктом риформинга широкой фракции, из которого предварительно удалена бензолсодержащая фракция.

Таким образом, предложенный способ позволяет получить высокооктановый бензин с низким содержанием ароматических углеводородов, практически без снижения и даже с повышением октанового числа, несмотря на то, что ароматические углеводороды, сами по себе, имеют высокие октановые числа.

Способ соответствует критерию неочевидности, т. к. не вытекает из известных технических решений.

Примеры конкретного выполнения.

П р и м е р 1. Риформингу на алюмоплатинорениевом катализаторе подвергают гидроочищенную широкую бензиновую фракцию 75-180оС, содержащую 53,8% парафиновых, 29,1% нафтеновых и 17,1% ароматических углеводородов. Углеводороды С7-С10 в сырье составляют 81% мас. (остальное С6-С5). Условия риформинга: давление 2,5 МПа, температура 480о. Стабильный катализат получают с выходом 82% мас, октановое число катализата 83 п. по мот. методу. (91,5 п. по иссл. методу). Катализат содержит 54,7 мас. % ароматических углеводородов, в том числе 5,1% бензола.

Каталитическому риформингу подвергают отдельно гидроочищенную узкую фракцию 62-105оС под давлением 1,6 МПа и прочих условиях, указанных выше. Установка снабжена дополнительным реактором, соединенным последовательно с реактором риформинга. Через указанный реактор проходит газопродуктовая смесь совместно с рециркулирующим водородсодержащим газом. Узкая бензиновая фракция содержит 69,6% парафиновых, 27,8% нафтеновых, 2,6% ароматических углеводородов. Содержание углеводородов С6-С7 в сырье 97,6% (остальное С5 и С8).

На основе экспериментальных и расчетных данных для иллюстрации приводят величины потоков в кг/ч.

С учетом соотношений в производительности установок риформинга широких и узких фракций в промышленной практике производительность по сырью риформинга широкой фракции принята в 2 раза большей, соответственно 100 и 50 кг/ч. Из катализата риформинга широкой фракции ректификацией выделяют бензолсодержащую фракцию, которая помимо бензола и других углеводородов содержит 9,6% изогексанов от потенциала в исходном катализате. Она также содержит 6,4% толуола от его потенциала в катализате.

При производительности 100 кг/ч по сырью риформинга получают 18,7 кг/ч бензолсодержащей фракции и 63,3 кг/ч смеси головной и кубовой фракции катализата риформинга.

Суммарный выход жидких продуктов риформинга широкой фракции 82 кг/ч (82 мас. % ). Остальное - газообразные продукты риформинга.

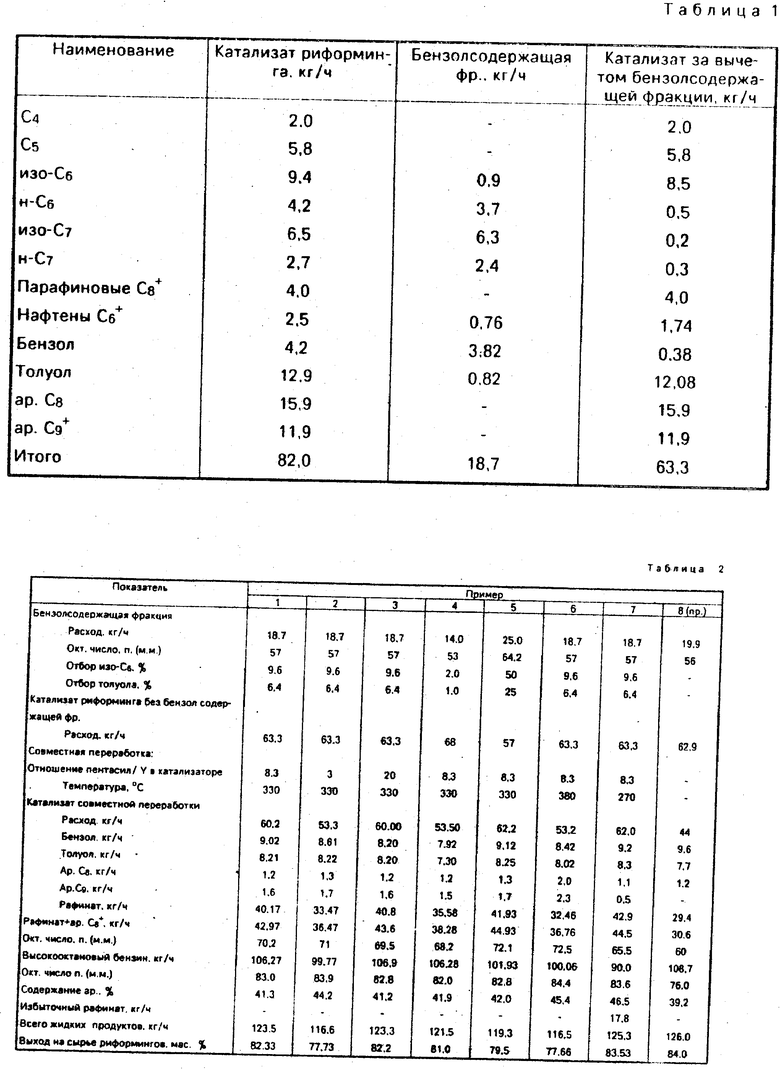

В табл. 1 представлен покомпонентный состав и баланс выделения бензолсодержащей фракции.

18,7 кг/ч выделенной бензолсодержащей фракции направляют в дополнительный реактор, соединенный с реактором риформинга узкой фракции. Температура в дополнительном реакторе 330оС. В дополнительный реактор загружен катализатор, содержащий 50% пентасила, 6% цеолита Y, оба цеолита в декатионированной форме, 9% МоО3, 0,4% Рd, оксид алюминия - остальное. Соотношение цеолита пентасил к Y составляет 8,3.

Стабильный катализат в количестве 60,2 кг/ч направляют на экстракцию. Получают 9,02 кг/ч бензола, 8,21 кг/ч толуола, 1,2 кг/ч ароматических С8, 1,6 кг/ч ароматических С9+ и 40,17 кг/ч рафината (деароматизованной части катализата). Смесь рафината с ароматическими углеводородами С8+ имеет октановое число 70,2 п. (мот. мет. ). Указанный поток в количестве 42,97 кг/ч смешивают с 63,3 кг/ч катализата риформинга широкой фракции, предварительно освобожденного от бензолсодержащей фракции.

Получают 106,27 кг/ч автобензина с октановым числом 83 п. (мот. мет. ) и содержанием ароматических углеводородов 41,3% . Суммарный выпуск жидких продуктов бензола, толуола и высокооктанового бензина составляет 123,5 кг/ч или 82,33% от суммарного сырья риформинга широкой и узкой фракции.

Пример показывает возможность получения высокооктанового бензина с октановым числом не меньшим, чем у исходного катализата риформинга широкой фракции и с существенно более низким содержанием ароматических углеводородов при практическом отсутствии бензола. Результаты полученные в данном примере приведены в табл. 2.

П р и м е р 2. Все условия соответствуют примеру 1 с тем отличием, что катализатор совместной переработки содержит 42% пентасила, 14% цеолита Y, 9% МоО3, 0,4% Рd, остальное - оксид алюминия. Соотношение цеолитов пентасил Y = 3. Из катализата совместной переработки в количестве 53,3 кг/ч выделяют экстракцией 8,61 кг/ч бензола, 8,22 кг/ч толуола, 1,3 кг/ч ароматических С8+, 1,7 кг/ч ароматических С9+, 33,47 кг/ч рафината. Смесь рафината с ароматическими С8+ 36,47 кг/ч имеет октановое число 71 п. (мот. мет. ). Указанный поток смешивают с 63,3 кг/ч катализата риформинга, освобожденного от бензолсодержащей фракции. Получают 99,77 кг/ч бензина с о. ч. 83,9 п. (мот. мет. ) и содержанием ароматических углеводородов 44,2% . Общий выход жидких продуктов 116,6 кг/ч, это составляет 77,73% от сырья обеих установок риформинга. Выход жидких продуктов существенно ниже (на 4,5% ), чем в примере 1. Пример 2 иллюстрирует минимальную величину соотношения цеолитов пентасил и Y при которой достигаются хорошие результаты.

Данные примера 2 приведены в табл. 2.

П р и м е р 3. Все условия соответствуют примеру 1 за исключением катализатора совместной переработки, который содержит 53,34% пентасила, 2,66% цеолита Y, 9% МоО3, 0,4% Рd, остальное - оксид алюминия.

Соотношение цеолитов пентасил и Y 20. Результаты опытов по примеру 3 приведены в табл. 2. В отличие от примера 1, октановое число полученного бензина 82,8 п. несколько ниже, чем исходного катализата риформинга, заметно ниже и выпуск бензола 8,2 кг/ч против 9,02 кг/ч. Тем не менее получают автобензин с существенно более низким содержанием ароматических углеводородов 41,2% , чем в исходном катализате. Пример показывает, что даже при соотношении цеолитов, равном 20, достигается хороший эффект.

П р и м е р 4. Условия и катализатор те же, что в примере 1, отличие состоит в том, что при выделении бензолсодержащей фракции отбор изогексанов составляет 2% от потенциала в катализате широкой фракции. Отбор толуола составляет 1% .

Выпуск бензолсодержащей фракции 14 кг/ч, остальной части катализата риформинга 68 кг/ч. Октановое число бензолсодержащей фракции 53 п. (мот. мет. ).

Результаты совместной переработки приведены в табл. 2.

Октановое число полученного бензина на 1 п. ниже, чем исходного катализата риформинга (82 п. против 83 п. ), ниже и выпуск бензола 7,92 против 9,02 кг/ч. Тем не менее получают низкоароматизированный бензин (содержание ароматических углеводородов 41,9% ) т. е. даже при низком отборе изогексанов и толуола достигается основная цель изобретения.

П р и м е р 5. Условия и катализатор те же. , что в примере 1, отличия состоят в том, что при выделении бензолсодержащей фракции отбор изогексанов составляет 50% от их содержания в сырье, а отбор толуола 25% . Выпуск бензолсодержащей фракции составляет 25 кг/ч, ее окт. число 64,2 п. (мот. мет. ). Выпуск остальной части катализата 57 кг/ч. Результаты совместной переработки приведены в табл. 2.

Хотя в приведенных условиях достигается высокий выпуск бензола 9,12 кг/ч и низкое содержание ароматических углеводородов в высокооктановом бензине (42% ), заметно понижен суммарный выпуск жидких продуктов 79,5% . Из результатов следует, что увеличивать отбор изогексанов свыше 50% при выделении бензолсодержащей фракции не следует.

П р и м е р 6. Условия и катализатор соответствуют примеру 1, за исключением температуры совместной переработки, которая составляет 380оС.

В этих условиях обеспечиваются удовлетворительный выпуск бензола 8,42 кг/ч. Полученный бензин имеет высокое октановое число 84,4 п. при пониженном содержании ароматических углеводородов, однако понижен суммарный выпуск жидких продуктов - 77,66% . Поэтому дальнейшее повышение температуры свыше 380оС нецелесообразно.

П р и м е р 7. Все условия и катализатор те же, что в примере 1, но температура совместной переработки 270оС. Выпуск катализата совместной переработки 62 кг/ч, бензола 9,2 кг/ч, толуола 8,3 кг/ч ароматических С8 1,1, ароматических С9+ 0,5, рафината 42,9 кг/ч.

26,7 кг/ч этого продукта с октановым числом 65,5 п. (мот. мет. ) смешивают с 63,3 кг/ч катализата риформинга, освобожненного от бензолсодержащей фракции. Получают 90 кг/ч вытобензина с октановым числом 83,6 п. при содержании в нем ароматических углеводородов 46,5% . Оставшаяся часть рафината 17,8 кг/ч с о. ч. 65,5 используется для компаундирования низкооктановых бензинов. Пример иллюстрирует, что температура совместной переработки не должна быть ниже 270оС так как снижается выпуск высокооктанового бензина, со 100-106 кг/ч (примеры 1-6) до 90 кг/ч.

Одновременно результаты примера показывают, что даже при столь низкой температуре совместной переработки можно получить автобензин высокого качества за счет использования для смешения части полученного рафината. Результаты приведены в табл. 2.

П р и м е р 8 (по прототипу). Из жидкого продукта риформинга широкой фракции ректификацией выделяют бензолсодержащую фракцию 62-95оС. Выход этой фракции составляет 19,9 кг/ч в том числе: изогексанов 3, п-гексана 3,9, изопентанов 6,3, н-гептана 1,9, нафтенов 0,7, бензола 4,0, толуола 0,1 кг/ч. Октановое число бензолсодержащей фракции 56 п. по мот. методу. Одновременно получают 62,1 кг/ч катализата риформинга, лишенного бензолсодержащей фракции. Из бензолсодержащей фракции экстракцией выделяют кг/ч бензола, при этом остается 16 кг/ч неароматизированной части катализата, которую смешивают с жидкими продуктами риформинга широкой фракции, получают 78,1 кг/ч бензина с октановым числом 82,5 п. по мот. методу и содержанием ароматических углеводородов 52,3% . Снижение содержания ароматических углеводородов незначительно при одновременном снижении октанового числа катализата.

Для сопоставления с примерами 1-7 к результатам по способу прототипа добавляют известный способ получения ароматических углеводородов риформингов узкой фракции.

При риформинге узкой фракции, состав которой приведен в примере 1 без дополнительной переработки получают стабильного катализата 44 кг/ч (88% ).

Из стабильного катализата экстракцией выделяют 5,7 кг/ч бензола: 7,7 кг/ч толуола, 1,2 кг/ч ароматических С8, 29,4 кг/ч неароматического компонента (рафината). Рафинат совместно с ароматическими С8 в количестве 30,6 кг/ч (октановое число 60 п. по мот. методу) смешивают с высокооктановым бензином полученным по способу прототипа. Получают 108,7 кг/ч бензина с октановым числом 76 п. (по мот. методу). Содержание ароматических углеводородов 39,2% . Одновременно получают бензола 9,6 кг/ч, толуола 7,7 кг/ч.

Всего жидких продуктов 126 кг/ч или 84% на сырье риформинга.

Результаты представлены в табл. 2.

Из результатов, полученных в примере 8, следует, что способу-прототипа невозможно получить существенное снижение содержания ароматических углеводородов в высокооктановом бензине. Если же разбавить этот бензин рафинатом с установки риформинга узкой бензиновой фракции, то при этом снижение содержания ароматических углеводородов сопровождается сильным (на 7 п. ) снижением октанового числа бензина, в то время как в предложенном способе октановое число даже возрастает. (56) Справочник нефтехимика, т. 2/Под. ред. Огородникова С. К. М. : Химия, 1978, с. 148-166.

Маслянский Г. Н. , Шапиро Р. Н. Каталитический риформинг бензинов, Л. : Химия, 1985, с. 162.

Сулимов А. Д. Каталитический риформинг бензинов. М. : Химия, 1973, с. 53.

Патент ГДР N 136397, кл. С 10 G 37/10, 1967.

Патент США N 3926782, 208-64, 1974.

Шипикин В. В. и др. - Нефтепереработка и нефтехимия, 1983, N 8, с. 3-5.

Федоров А. П. и др. - Химия и технология топлив и масел, 1972, N 8, с. 8-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА И БЕНЗОЛЬНОГО КОНЦЕНТРАТА ИЗ КАТАЛИЗАТА РИФОРМИНГА | 1996 |

|

RU2106392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2417249C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА АВТОБЕНЗИНОВ | 2004 |

|

RU2268251C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООКТАНОВЫХ И ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И БЕНЗОЛА ИЗ КАТАЛИЗАТОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2113453C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ | 1991 |

|

RU2054450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 2016 |

|

RU2640043C1 |

Использование: нефтехимия. Сущность изобретения: каталитическому риформингу подвергают раздельно широкую и узкую фракции, содержащие преимущественно углеводороды C7-C10 и C6-C7 соответственно. Из жидких продуктов риформинга широкой фракции выделяют промежуточную бензолсодержащую фракцию, содержащую 2 - 50% изогексанов от потенциала в жидком продукте риформинга. Ее перерабатывают совместно с газопродуктовым потоком риформинга узкой фракции в присутствии катализатора, содержащего цеолиты пентасил и Y в массовом соотношении 3 - 20 к 1 при давлении риформинга узкой фракции и 270 - 380С. Из продуктов совместной переработки выделяют низкомолекулярные ароматические углеводороды экстракцией или экстрактивной ректификацией. Оставшиеся продукты совместной переработки полностью или частично направляют на смешивание с жидкими продуктами риформинга после выделения бензолсодержащей фракции. Бензолсодержащая фракция содержит 1 - 25% толуола от его потенциала в жидком продукте риформинга широкой фракции. 1 з. п. ф-лы, 2 табл.

Авторы

Даты

1994-04-15—Публикация

1992-07-15—Подача