Изобретение относится к области термообработки металлических изделий и предназначено для фиксации после закалки корпусов дисковых пил для камнеобработки в составе автоматической линии.

Для предотвращения искривления корпуса диска при охлаждении после закалки производят термофиксацию в терморихтовочном приспособлении.

Известные для этой цели устройства представляют собой две горизонтально установленные плиты, одна из которых имеет возможность перемещения, а между плитами закладывается диск или диски, и средство перемещения и фиксации плит (например, авт. св. N 393324, кл. C 21 D 9/24, 1971, авт. св. N 1004479, кл. C 21 D 9/24, 1980).

Устройство достаточно просты, но, учитывая большие габариты дисков, их загрузка и разгрузка требует больших физических затрат и процесс этот не автоматизирован.

При автоматизации процессов термообработки дисков были разработаны технические решения, использующие горизонтальное размещение устройств для принудительной фиксации, как, например, штамп-индуктор для отпуска, в котором и происходит принудительная фиксация дисков после закалки в "Автоматической линии для термообработки дисков" (авт. св. N 1208087, кл. C 21 D 9/24, 1986). Это устройство также очень громоздкое.

Наиболее близким к предлагаемому изобретению является устройство для принудительной фиксации после закалки изделий типа диска, содержащее опоры с горизонтальными направляющими, ось с элементами перемещения по направляющим, подвеску, две вертикально расположенные плиты, одна из которых имеет возможность горизонтального перемещения от гидроцилиндра, а другая жестко связана с опорой (авт. св. N 1305185, кл. C 21 D 9/24, 1984).

Известное устройство также, как и (2) является элементом установки для закалки изделий и установлено в закалочной ванне. Держатель изделия расположен вне устройства над ним и выполнен в виде подвески, связанной через подпружиненную каретку с осью с элементами перемещения по направляющим.

Все это вместе представляет собой громоздкое металлоемкое сооружение, в котором и перемещение диска и перемещение плиты происходит принудительно.

Целью заявляемого изобретения является компактность устройства, снижение его металлоемкости, энергоемкости и упрощение конструкции.

Указанная цель достигается тем, что в устройстве, содержащем опоры с горизонтальными направляющими, ось с элементами перемещения по направляющим, подвеску и две вертикально расположенные плиты, одна из которых имеет возможность горизонтального перемещения от гидроцилиндра, а другая жестко связана с опорой, отличительной особенностью является то, что подвеска связана одним концом с осью и установлена на ней с возможностью колебания, а другим жестко связана с подвижной плитой, которая соединена с гидроцилиндром через шаровую опору, при этом устройство дополнительно снабжено фиксирующими положение изделия элементами, выполненными в виде наклонно установленной между плитами опоры и упора, установленного сквозь неподвижную плиту с возможностью перемещения.

Таким образом, в устройстве по изобретению принудительно перемещается только подвижная плита. Диск же перемещается по наклонной опоре самостоятельно. Такая конструкция значительно компактнее, менее металлоемка и энергоемка. Благодаря свободной посадке подвески на оси и шаровой опоре цилиндра на плите, последняя обладает способностью самоустанавливаться и передавать деформирующие нагрузки более мягко, адаптируясь к имеющимся конкретным условиям процесса.

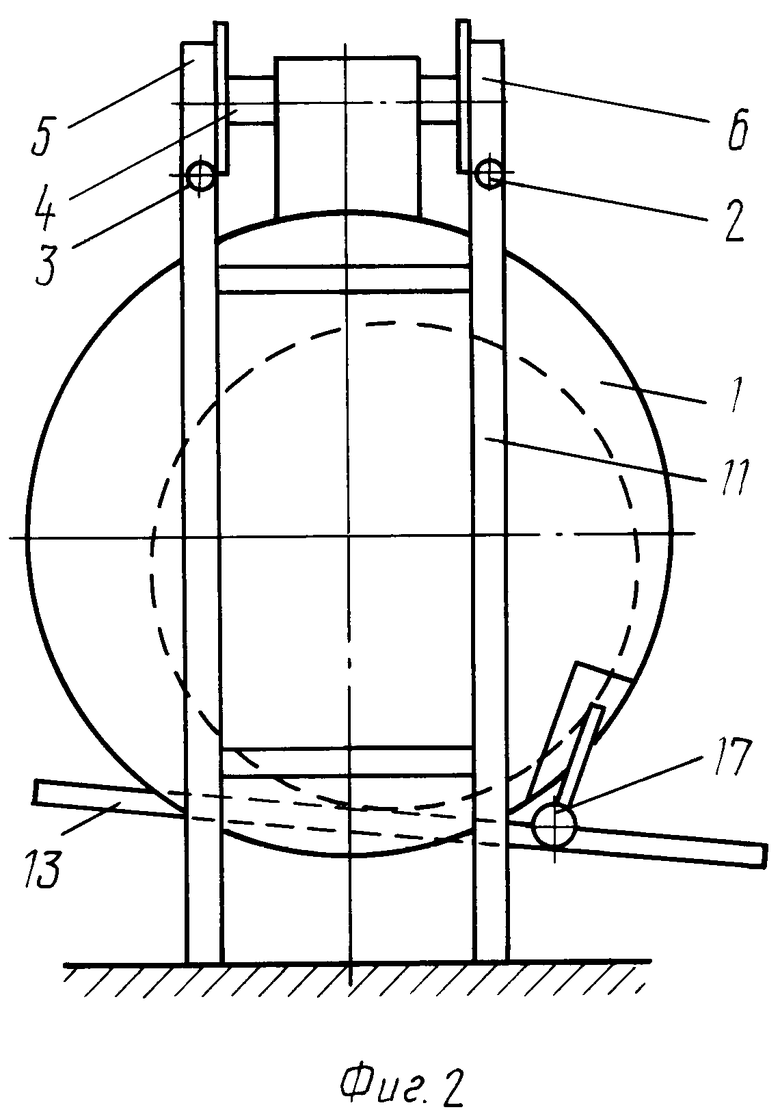

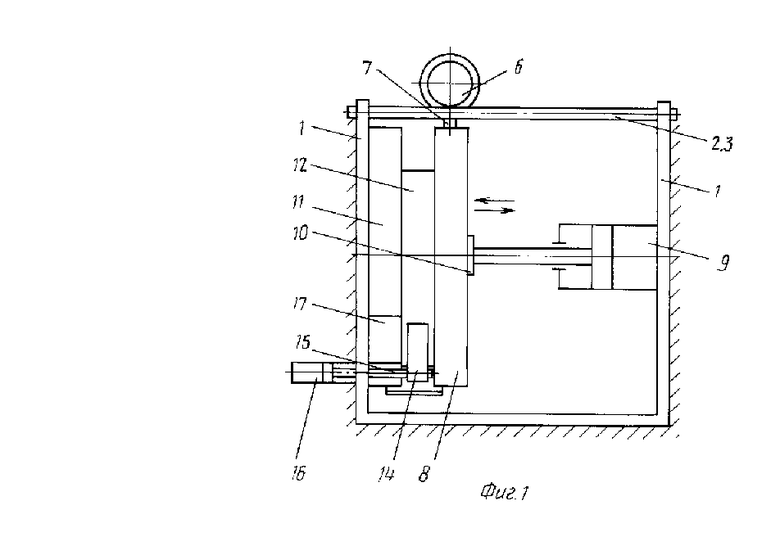

На фиг. 1 представлено устройство вид сбоку; на фиг. 2 - то же, вариант.

Устройство состоит из вертикальных опор 1 с горизонтальными направляющими 2, 3, оси 4 с расположенными с двух сторон элементами перемещения по направляющим 2 и 3 в виде роликов 5, 6, подвески 7, которая одним концом установлена на оси 4 с возможностью колебания вокруг нее, подвижной плиты 8, жестко связанной с другой стороной подвески 7, гидроцилиндра 9, связанного с подвижной плитой 8 через шаровую опору 10, неподвижной плиты 11, жестко связанной с опорой 1 и фиксирующих положение изделия 12 элементов, выполненных в виде наклонно установленной между плитами плоской опоры 13 и упора 14, который через сквозное отверстие 15 в неподвижной плите 11 связан с автономным гидроцилиндром 16.

Плита 8 на уровне плоской опоры 13 имеет сфрезерованную часть для размещения в ней плоской опоры 13. Плита 11 имеет сфрезерованную часть 17 под упор 14.

Устройство работает следующим образом.

В исходном положении подвижная плита 8 отведена от неподвижной плиты 11, образуя зазор. При этом упор 14 перекрывает зазор между плитами. Диск 12 поступает с предыдущей позиции и закатывается на опору 13 до остановки упором 14. В этот момент подается команда на ход основного цилиндра 9. При этом рабочее усилие цилиндра через сферическую опору 10 передается плите 8. Жестко связанная с ней подвеска 7 толкатель ось 4 и связанные с осью 4 через подшипники ролики 5 и 6 перемещаются по направляющим 2 и 3. Плита 8 перемещается вплотную к диску 12, прижимая его к неподвижной плите 11.

Одновременно плита 8 отодвигает упор 14 во фрезерованную часть 17 плиты 11.

Окончательный отвод фиксатора 14 для полного освобождения диска производится дополнительным ходом цилиндра 16 влево. В таком положении происходит терморихтовка. Далее при отводе плиты 8 вправо диск освобождается и выкатывается дальше в моечную машину. После этого подается команда на гидроцилиндр 16 для перемещения вправо фиксатора 14 и перекрытия зазора между плитами 8 и 11, и принятия следующего диска (цикл повторяется). (56) Авторское свидетельство СССР N 393324, кл. C 21 D 9/24, 1971.

Авторское свидетельство СССР N 1004479, кл. C 21 D 9/24, 1980.

Авторское свидетельство СССР N 1208087, кл. C 21 D 9/24, 1987.

Авторское свидетельство СССР N 1305185, кл. C 21 D 9/24, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камерная электропечь | 1991 |

|

SU1806320A3 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЛИСТОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201974C2 |

| Печь для изготовления спеченных изделий | 1975 |

|

SU554949A1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1999 |

|

RU2161657C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 1992 |

|

RU2008192C1 |

| Устройство для индукционной закалки крупномодульных зубчатых колес | 1988 |

|

SU1652364A1 |

| Установка для закалки листовых изделий | 1984 |

|

SU1305185A1 |

| ПЕРЕГРУЖАТЕЛЬ | 2000 |

|

RU2172840C1 |

| Пресс для закалки изделий | 1977 |

|

SU666207A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

Изобретение относится к термообработке изделий и предназначено для фиксации после закалки корпусов дисковых пил для камнеобработки. Устройство содержит опоры 1 с горизонтальными направляющими и ось с элементами (Э) перемещения по ним, две вертикально расположенные плиты (П) 8, 11, подвеску 7, Э фиксации положения изделия между П. П 8 соединена через шаровую опору с гидроцилиндром горизонтального ее перемещения, а П 11 жестко связана с опорой 1. Подвеска одним своим концом установлена на оси с возможностью колебания, а другим жестко связана с П 11. Э фиксации выполнены в виде наклонно расположенной между П 8 и 11 опоры и упора 14, установленного с возможностью перемещения сквозь П 11. 2 ил.

УСТРОЙСТВО ДЛЯ ПРИНУДИТЕЛЬНОЙ ФИКСАЦИИ ДИСКОВ ПОСЛЕ ЗАКАЛКИ, содержащее опоры с горизонтальными направляющими, ось с элементами перемещения по направляющим, подвеску и две вертикально расположенные плиты, одна из которых жестко связана с опорой, а другая имеет гидроцилиндр горизонтального перемещения, отличающееся тем, что оно снабжено элементами фиксации положения дисков между плитами, выполненными в виде наклонно размещенной между плитами опоры и упора, установленного с возможностью перемещения сквозь неподвижную плиту, подвеска одним концом установлена на оси с возможностью колебания, а другим жестко связана с подвижной плитой, которая соединена с гидроцилиндром через шаровую опору.

Авторы

Даты

1994-04-15—Публикация

1992-06-02—Подача