Изобретение относится к области термической обработки и может быть использовано в машиностроении для закалки изделий из низкоуглеродистых сталей, в частности литых корпусов поглощающего аппарата железнодорожных вагонов, тяговых хомутов и других литых изделий железнодорожного транспорта.

Известна установка для термообработки изделий, содержащая бак с охлаждающей жидкостью, крышку и подвеску для фиксирования изделий внутри бака (SU N 601315A, C 21 D 1/63, 1978).

Данная установка предназначена для охлаждения изделий погружением в спокойную жидкость, что не обеспечивает требуемой высокой скорости охлаждения для закалки низкоуглеродистых сталей и не дает возможности раздельного регулирования скорости охлаждения для различных зон изделия в соответствии с требуемым характером его упрочения.

Известна установка для закалки изделий, содержащая ванну и загрузочный механизм в виде крюковой подвески с крышкой и защелками (SU N 1372941, C 21 D 1/63, 1986).

Недостатком данной установки является отсутствие запирания крышки на корпус ванны, что не позволяет интенсифицировать охлаждение движущихся потоков жидкости под избыточным давлением и невозможность дифференцированного упрочнения различных зон изделий.

Наиболее близким по технической сущности к заявленной установке является установка для охлаждения полых изделий, содержащая закалочный бак, подводящий трубопровод для подачи воды во внутреннюю полость изделия, установочные элементы, закрепленные на дне бака и сменные приспособления для распределения потока (SU N 840146, C 21 D 1/63, 1981).

Недостатком данной установки является невозможность интенсивного охлаждения изделий водой под давлением и регулирования в требуемых широких пределах интенсивности охлаждения для различных зон изделий.

Техническим результатом изобретения является обеспечение интенсивного охлаждения изделия водой под давлением и регулирования интенсивности охлаждения различных зон изделия.

Для достижения технического результата установка для охлаждения полых изделий, содержащая закалочный бак, подводящий трубопровод для подачи воды во внутреннюю полость изделия, установочные элементы, закрепленные на дне бака, и сменные приспособления, согласно изобретению установка снабжена дополнительным баком для слива воды, размещенным под закалочным баком, закалочный бак выполнен в виде коаксиально расположенных обечаек с образованием между ними кольцевого зазора, закрепленных между собой с помощью радиально расположенных вертикальных ребер, а установочные элементы выполнены в виде сменных вертикальных направляющих, при этом подводящий трубопровод размещен в дополнительном баке, приспособление для распределения потока воды размещено на подводящем трубопроводе, а внутренняя обечайка имеет закрепленное в ее верхней части регулировочное кольца. При охлаждении полого изделия в виде корпуса поглощающего аппарата железнодорожных вагонов приспособление для распределения потока воды выполнено в виде полого сердечника с конфигурацией, повторяющей форму внутренней поверхности корпуса и имеющего спрейерную часть, при этом сердечник установлен на подводящем трубопроводе, часть направляющих выполнена в виде двух вертикальных ребер с общим основанием и связанных между собой пластиной, примыкающей к основанию. При охлаждении тягового хомута приспособление для распределения потока воды выполнено в виде укрепленного на дне верхнего бака диска с окнами и с рассекателем потока воды, при этом рассекатель выполнен в виде трехгранной горизонтальной призмы, закреплен на нижней поверхности диска и размещен в соединительном патрубке, расположенном между дном закалочного бака и подводящим трубопроводом, а направляющие выполнены в виде короба.

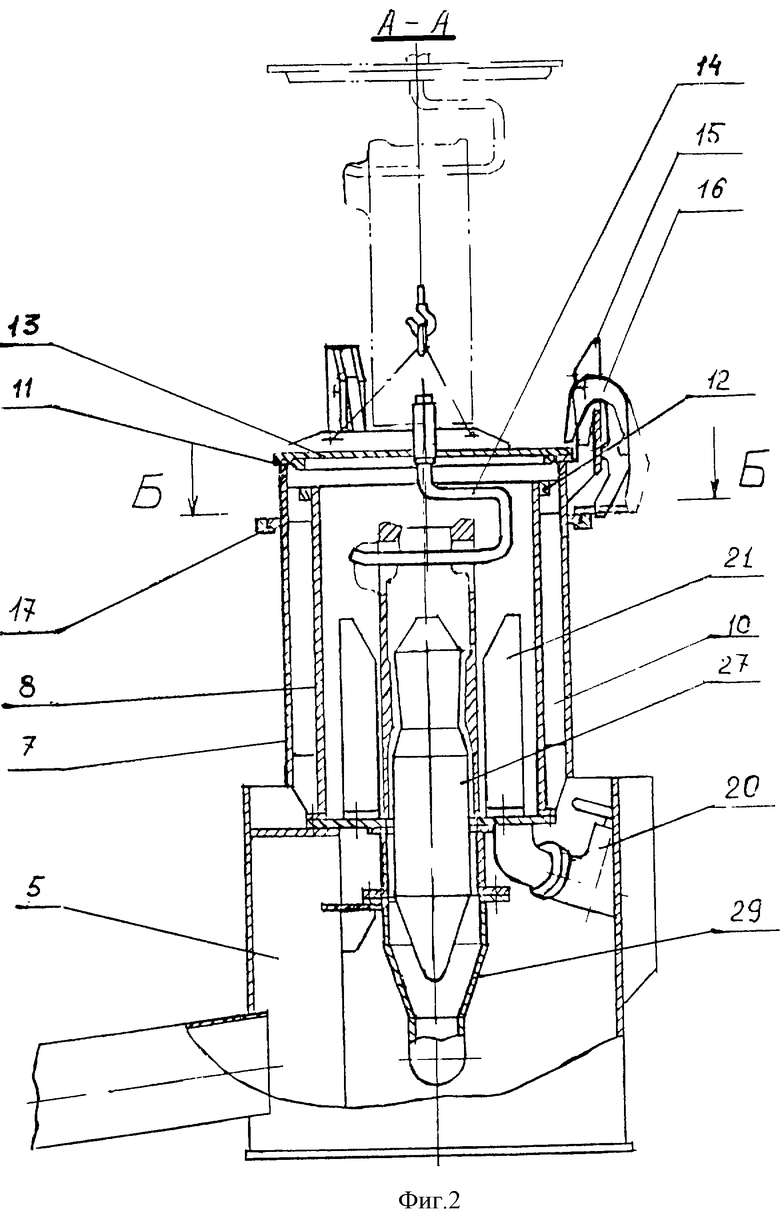

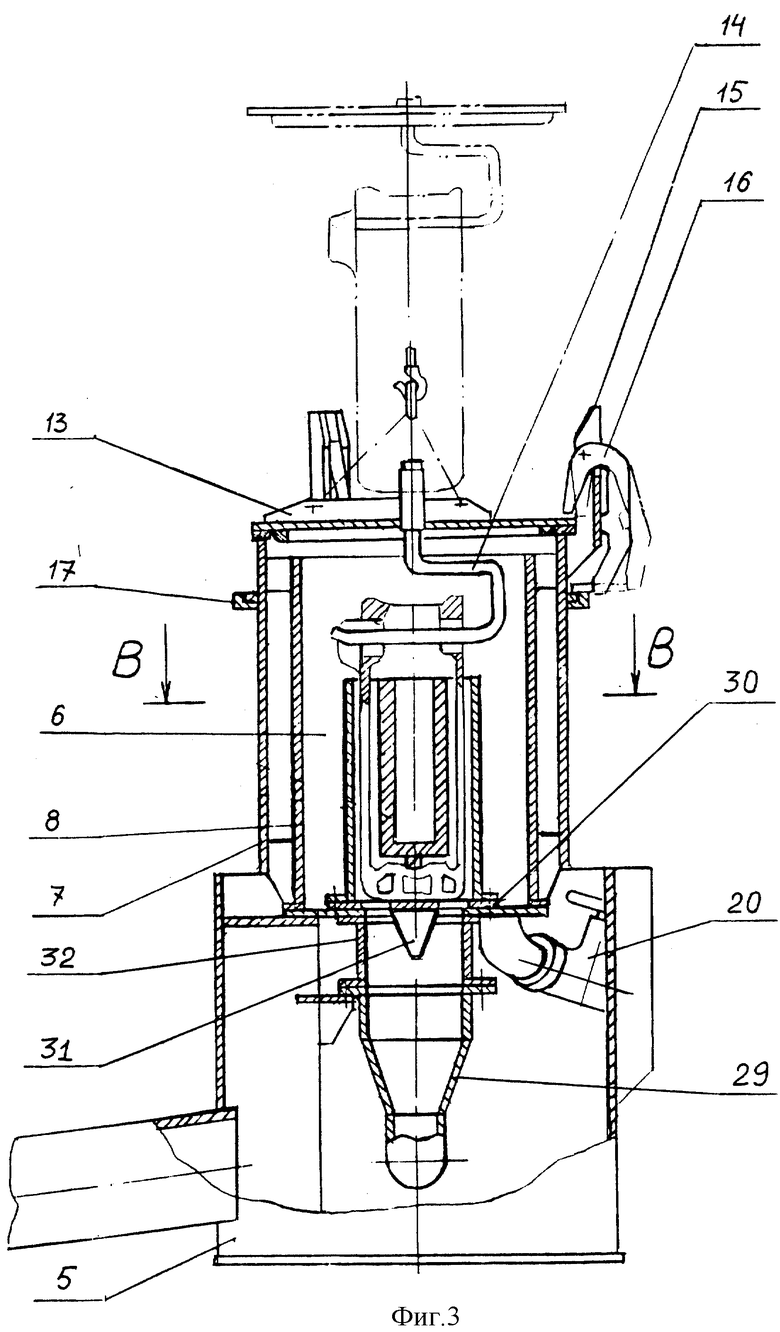

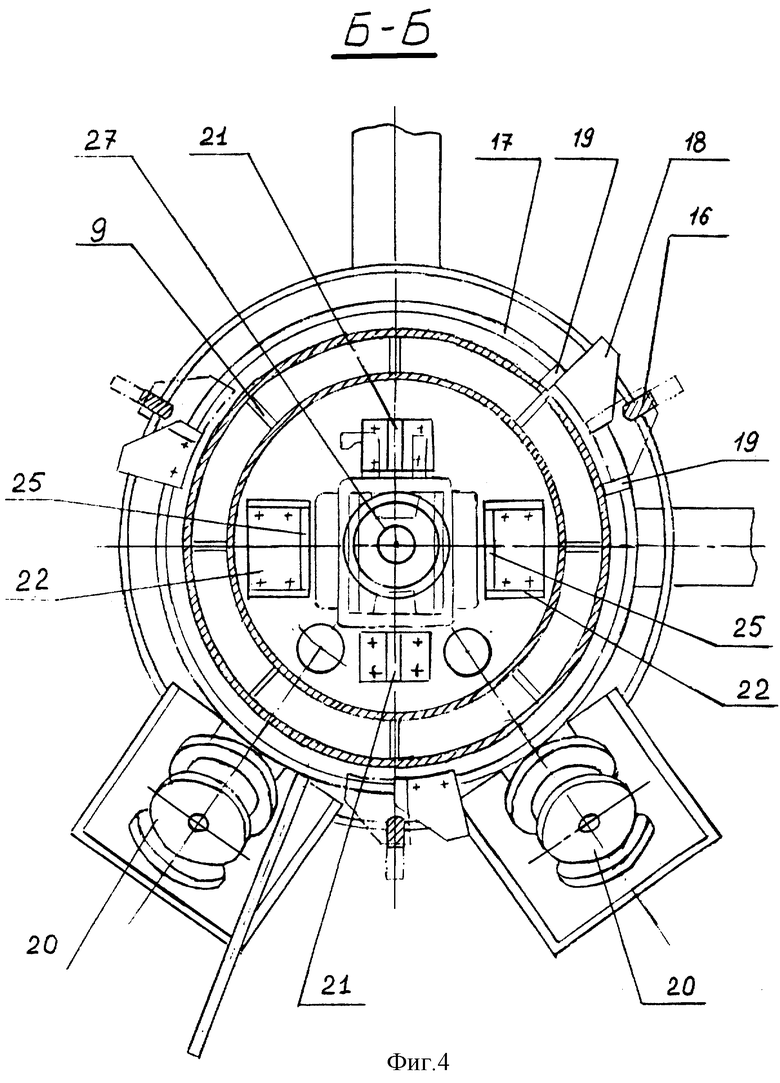

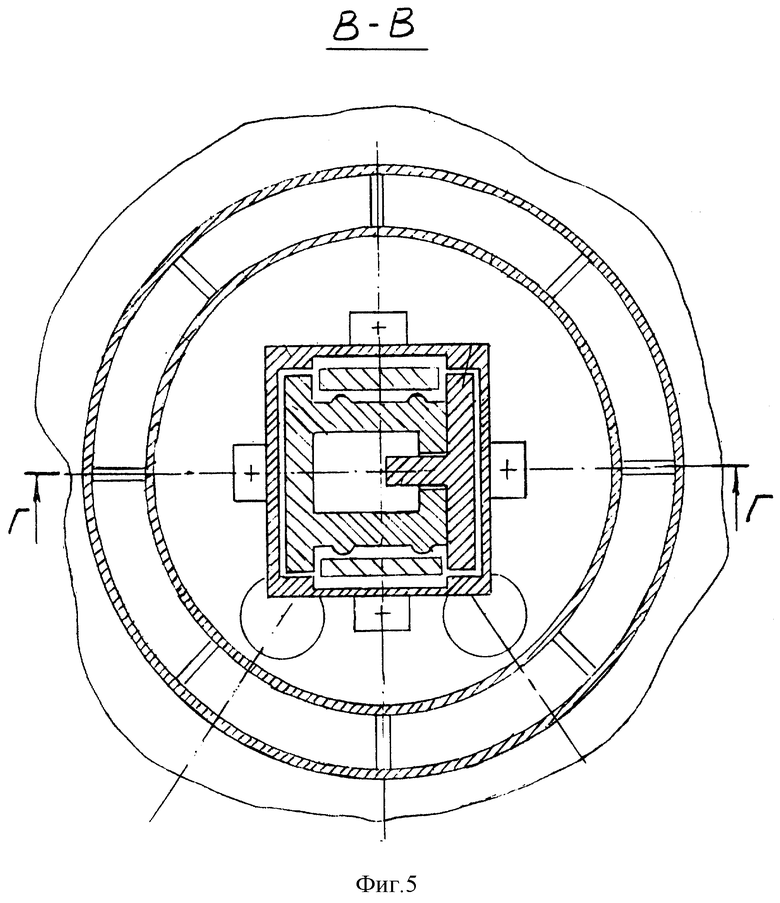

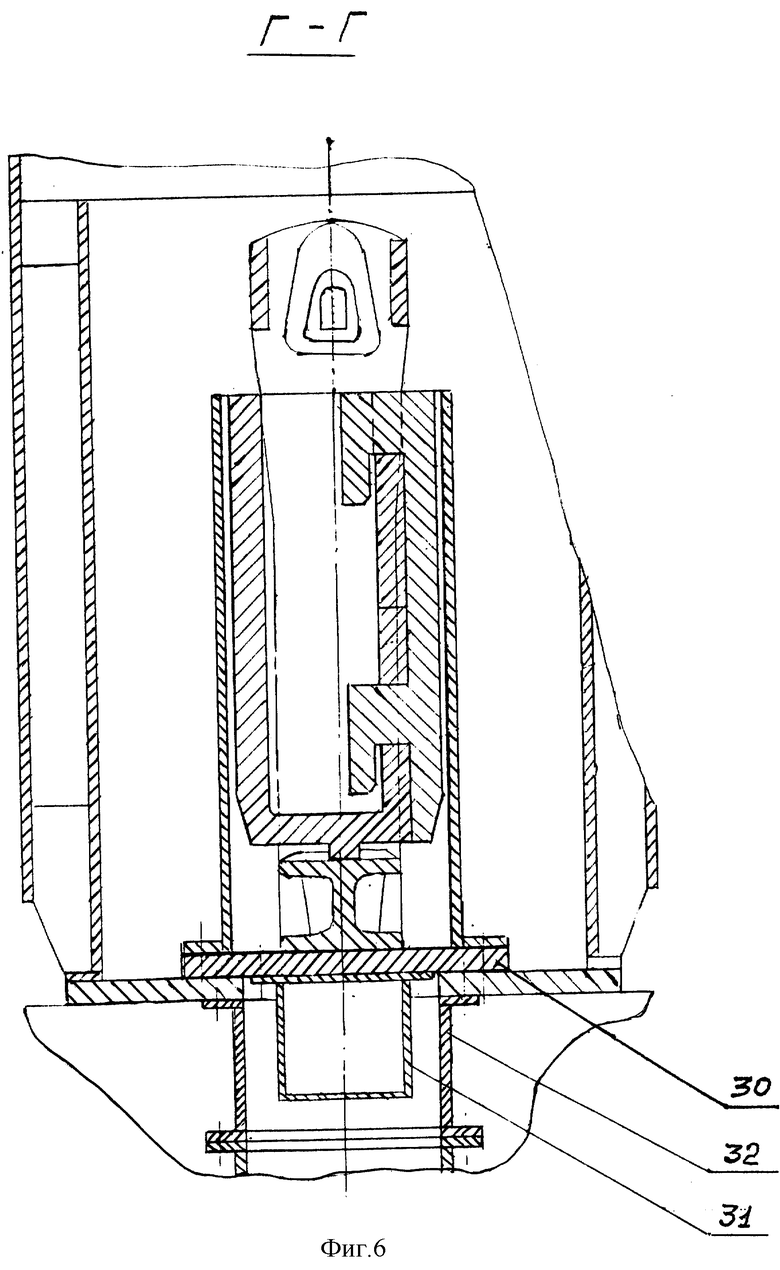

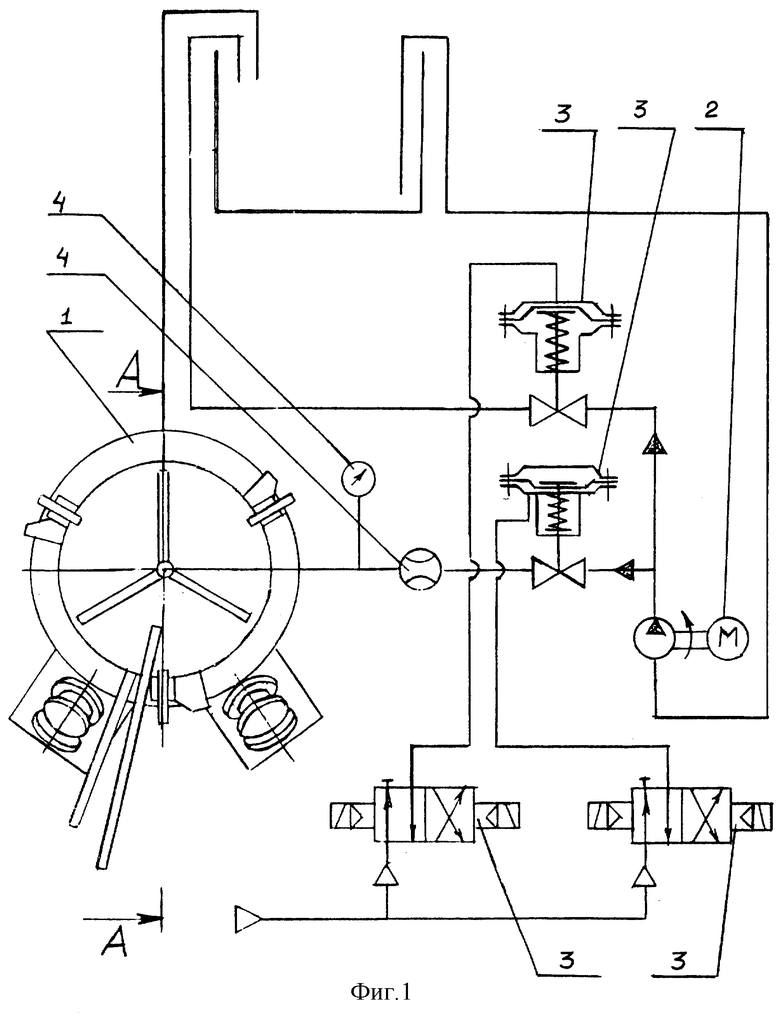

Изобретение поясняется чертежами: на фиг. 1 изображена схема установки для закалки; на фиг. 2 - разрез А-А по фиг. 1, изображающий закалочное устройство с установленный в нем изделием: корпусом поглощающего аппарата, на фиг. 3 - разрез А-А по фиг. 1, где в закалочном устройстве установлено изделие; тяговый хомут на фиг. 4 - поперечный разрез Б-Б по фиг. 2, на фиг. 5 - поперечный разрез В-В по фиг. 3, на фиг. 6 - разрез Г-Г по фиг. 5, установка вкладышей.

Установка состоит из закалочного устройства 1, насоса для подачи воды 2, распределительной и контрольной аппаратуры 3, 4.

Закалочное устройство 1 состоит из нижнего бака 5 и верхнего закалочного бака 6. Нижний бак предназначен для приема и последующего слива поступающей в процессе закалки отработанной воды. Верхний бак предназначен для ориентированной установки в нем предварительно разогретой в печи детали. Верхний бак выполнен в виде коаксиально расположенных наружной 7 и внутренней 8 обечаек. Обечайки скреплены между собой с помощью радиально расположенных вертикальных ребер 9. Между обечайками образован кольцевой зазор 10, который используют для перелива воды в нижний бак 5 в процессе закалки. Наружная обечайка выполнена с фланцем 11, а внутренняя обечайка с регулировочным кольцом 12. Бак имеет крышку 13 с крюком 14 для подвески детали. Крышка оперта на фланец 11. На наружной обечайке 7 закреплен кронштейн 15, на котором шарнирно установлены три равномерно расположенных защелки 16 гравитационного действия. Каждая защелка под действием собственного веса занимает одно и то же устойчивое положение, при этом верхний конец защелки ограничивает возможный подъем крышки, а нижний конец упирается в поверхность кронштейна. Защелки позволяют производить установку крышки с последующей ее фиксацией. При снятии крышки все защелки одновременно отклоняют принудительно на угол, обеспечивающий свободный выход крышки, для этой цели предусмотрено установленное на баке с возможностью ручного поворота кольцо 17 с кулачками 18 по числу защелок. При повороте кольца кулачки взаимодействуют с нижними концами защелок, отклоняя их на нужный угол и удерживая в этом положении. Перед установкой крышки кольцо поворачивают в обратном направлении, и защелки занимают первоначальное положение. Угол поворота кольца ограничен упорами 19.

В днище верхнего бака встроены два вентиля 20, с помощью которых производится дополнительный слив воды из бака для регулирования времени его заполнения и слива остатка воды после окончания процесса закалки.

Установка предназначена для закалки как корпуса поглощающего аппарата, так и тягового хомута.

Для этого закалочное устройство оснащено сменными установочными элементами 21, 22, 23 в виде направляющих, закрепленных на днище верхнего бака вертикально и размещенным в нижнем баке внутри детали сменным приспособлением для распределения потока воды 24 в детали.

При закалке детали корпуса поглощающего аппарата направляющая 21 выполнена в виде вертикального ребра с основанием для крепления к днищу, а направляющая 22 выполнена в виде двух разнесенных ребер с общим основанием, связанных между собой пластиной 25, примыкающей к основанию. Пластина выполняет функцию защитного экрана и уменьшает утечку воды через нижние боковые окна корпуса поглощающего аппарата при прохождении по нему воды. Приспособление для распределения потока воды внутри изделия 26 состоит из полого сердечника 27 со спрейерной частью 28. Сердечник выполнен с конфигурацией, повторяющей внутреннюю поверхность корпуса, и закреплен на подводящем трубопроводе 29. Через отверстие в дне сердечник выступает в полость верхнего бака на заданную высоту. Между сердечником и внутренней поверхностью изделия образован зазор, в который поступает вода при закалке.

При закалке изделия в виде тягового хомута на днище верхнего бака 6 закреплен диск 30 с окнами для прохода воды. К нижней поверхности диска крепят рассекатель потока воды 31, выполненный в виде трехгранной горизонтальной призмы, который направляет воду в окна диска.

На диске установлена направляющая 23 в виде короба. Между дном бака и подводящим трубопроводом 28 устанавливают соединительный патрубок 32.

Установка работает следующим образом. Изделие-корпус поглощающего аппарата железнодорожных вагонов нагревают до температуры закалки. Корпус захватывают крюком 14 и помещают в закалочный бак 6. Корпус центрируют по вертикальным направляющим 21 и 22 соосно относительно полого сердечника со спрейерной частью. Крышку 13 закрепляют на закалочном баке защелками 16. Включают подачу воды от насоса 2 через подводящий трубопровод 29. Вода поступает во внутреннюю полость сердечника 27, и через отверстия в спрейерной части 28 струи воды интенсивно охлаждают внутреннюю коническую поверхность корпуса. Вода, перемещаясь по зазору между изделием и сердечником, заполняет объем закалочного бака и через зазор между регулировочным кольцом 12 и наружной обечайкой 7 сливается в дополнительный нижний бак 5, откуда удаляется через сливной трубопровод 33. Величина зазора между кольцом 3 и наружной обечайкой 7 назначают таким образом, чтобы обеспечить избыточное давление внутри обечайки 8, необходимое для равномерного охлаждения изделия.

Хомут захватывают крюком и помещают в закалочный бак. Хомут центрируют по направляющим 23 в виде короба относительно диска с рассекателем. Бак закрывают крышкой с помощью защелок. Включают подачу воды от насоса через подводящий трубопровод и соединительный патрубок, подают воду к рассекателю потока воды, который обеспечивает равномерное распределение воды во время подачи через окна диска. Вода перемещается по зазору между хомутом, вкладышем и коробом, заполняет бак и через зазор между кольцом 12 и обечайкой 7 сливается в нижний бак и удаляется через сливной трубопровод.

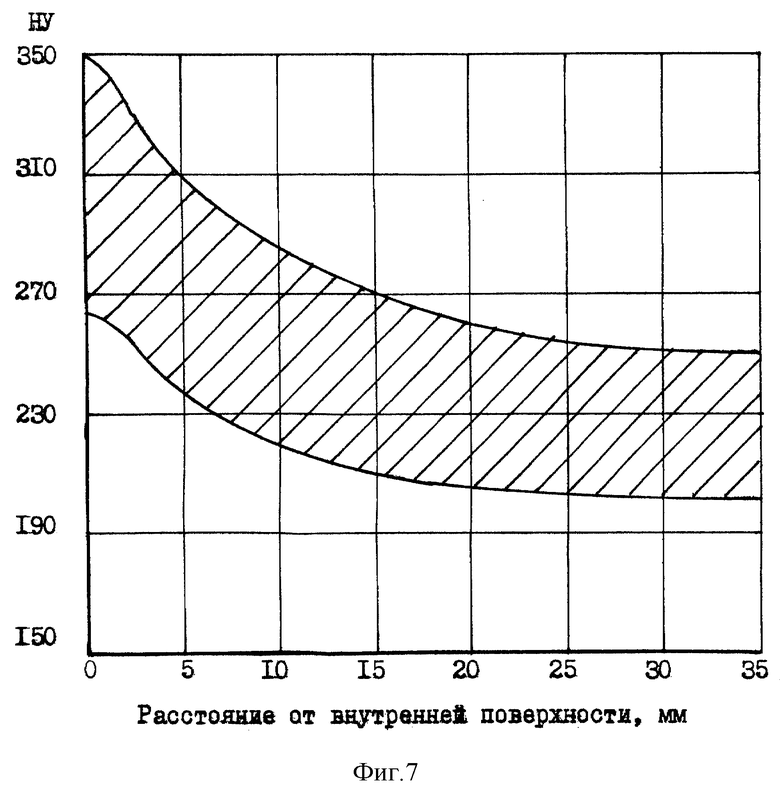

Данная конструкция установки обеспечивает интенсивное охлаждение струями воды внутренней поверхности изделия и более медленное равномерное охлаждение спокойной водой под давлением наружных поверхностей, что позволяет на низкоуглеродистых сталях типа 20ГЛ, 20ФТЛ получить градиент твердости по сечению стенки изделий. При этом высокая твердость внутренних поверхностей предотвращает их износ и схватывание (заедание) в контексте с сопряженными деталями, а более низкая твердость наружных поверхностей обеспечивает вязкость и, в сочетании с более твердой внутренней поверхностью, высокую циклическую долговечность изделий.

На фиг. 7 представлены результаты измерения твердости по сечению стенки корпусов поглощающего аппарата из различных плавок стали 20 ФТЛ.

Испытания поглощающих аппаратов с корпусами, закаленными в предлагаемом устройстве, показали их высокую долговечность в связи с уменьшением износа и предотвращением заедания (схватывания) по внутренним поверхностям корпусов при отсутствии хрупких разрушений при эксплуатационных нагрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ВОДОЙ ПАССАЖИРСКОГО ВАГОНА | 1993 |

|

RU2025348C1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| ЗАКАЛОЧНЫЙ БАК | 1991 |

|

RU2016091C1 |

| Пресс для закалки листовых деталей | 1975 |

|

SU616296A1 |

| Закалочный бак | 1979 |

|

SU846580A1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2007 |

|

RU2356693C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ УДАРОПОГЛОЩАЮЩЕГО АППАРАТА АВТОСЦЕПНОГО ОБОРУДОВАНИЯ | 1991 |

|

RU2013246C1 |

| СПОСОБ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353669C2 |

| Агрегат для электроконтактной термообработки прутков | 1977 |

|

SU734298A1 |

Изобретение относится к машиностроению, в частности к устройствам для закалки изделий из низкоуглеродистых сталей. Путем использования дифференцированного охлаждения различных зон изделия повышается твердость и износостойкость внутренних поверхностей полых изделий при обеспечении вязкости за счет меньшего уровня упрочнения наружных слоев. Установка, содержащая закалочный бак и трубопровод для подачи воды во внутреннюю полость изделия, дополнительно снабжена баком для слива воды, приспособлением для распределения потока воды, размещенным соосно внутри изделия, закалочный бак выполнен в виде коаксиально расположенных обечаек с образованием контролируемого кольцевого зазора для выхода воды, установочные элементы выполнены в виде сменных вертикальных направляющих. 2 з.п. ф-лы, 7 ил.

| Устройство для закалки | 1979 |

|

SU840146A1 |

| Устройство для термообработки изделий | 1976 |

|

SU601315A1 |

| Устройство для закалки изделий | 1986 |

|

SU1372941A1 |

| Закалочный бак | 1989 |

|

SU1719439A1 |

| Установка для охлаждения изделий | 1980 |

|

SU929716A1 |

| Устройство для термообработки изделий (термоагрегат "прогресс") | 1981 |

|

SU1041585A1 |

Авторы

Даты

2001-01-10—Публикация

1999-04-13—Подача