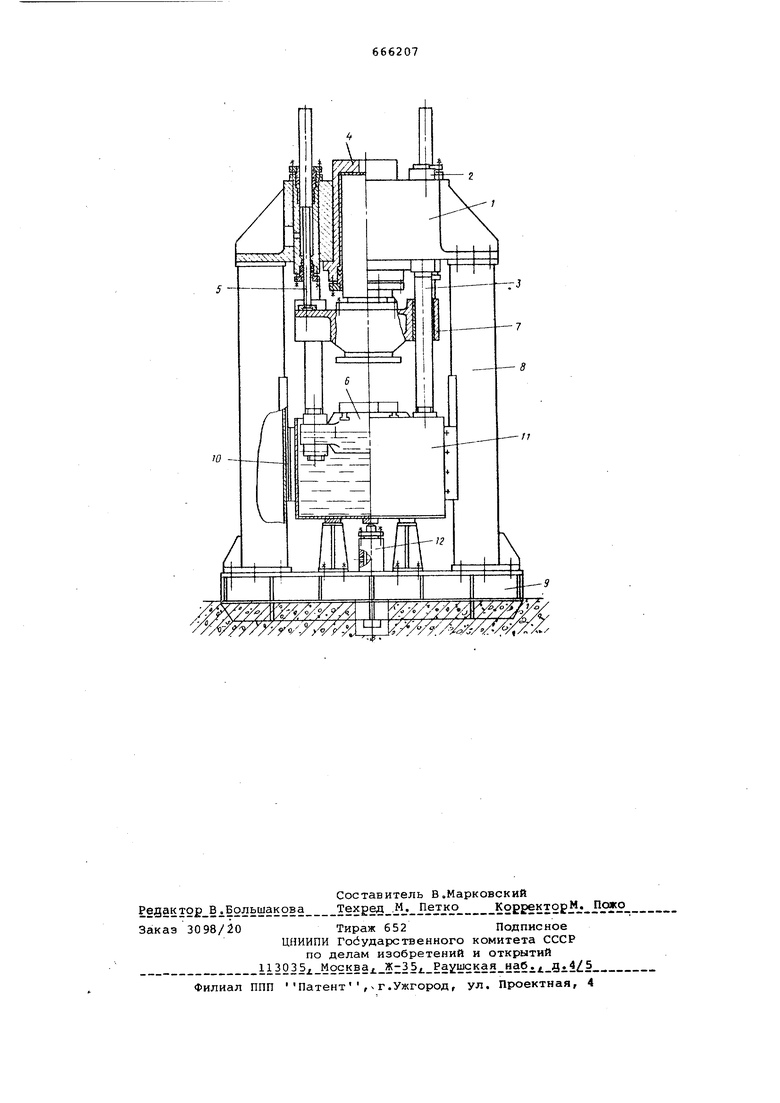

Изобретение относится к оборудова нию термических цехов машиностроительных заводов и может быть исполь зовано для термообработки крупногабаритных фрикционных дисков, шестерен, заготовок для машиностроительньк деталей и колец. Известен пресс для закалз :и изделий, содержащий раму, станину, подвижную траверсу, снабженную приводиьслми в движение от вспомогательного цилиндра клиновы11и бaш aкaми, воздействующшии на клиновые упоры, установленные на пресса на подвиж ной траверсе и приводные цилиндри . Наиболее близким к изобретению по технической сущности и достигаемому результату является пресс для закалки колец, содержащий закалочный бак, основание с установленньми на нем, колоннами и поперечиной, в которой укреплены штоки, служащие направляющими для перемещения траверсы и стола от привода 2 . Однако пресс подобной конструкции имеет ряд недостатков, к числу которых относятс.я, увеличение затра мощности на трение и снижение срока службы направляющих при перемещении системы траверса-стол в момент закалки деталей, снижение срока службы деталей пресса, так как погружение гидроцилиндров зажима изделия в закалочную среду, является нежелательным для уплотнений гидродилиндров. Целью изобретения является снижение затрат мощности пресса и увеличение срока службы его деталей. Цель достигается тем, что закалочный бак снабжен приводом, а колонны выполнены с направляющими для перемещения закалочного бака. Сущность изобретения поясняется чертежом, где изображен общий вид пресса. Пресс для закалки изделий, состоит из верхней поперечины 1, в которой жестко с помощью гаек 2 смонтированы штоки 3, а также размещены цилиндр зажима 4 и подъемные цилиндры 5. На свободных концах штоков 3 установлен стол 6. На штоках 3, кроме того, между верхней поперечиной 1 и столом 6 разметена подвижная траверса 7 с зажимной плитой, связанная с плунжерами цилиндра зажима 4 и подъемных цилиндров 5 и установленная с возможностью возвратнопоступательного движения вдоль штоков 3 . Верхняя поперечина-1 неподвижно установлена на колоннах 8, закрепленных в основании 9, Колонны 8 снабжены направляющими 10, по которым перемещается закалочный бак 11 под действием гидроцилиндра 12, установленного в основании 9, которому может быть сообщено возвратнопоступательное движение. Работа пресса осуществляется сле дующим образом. Изделие, принятое из печи, помещается в нижней половине штампа (на чертеже не показано) установленной на столе 6. Подачей рабочей жидкости в полость цилиндра зажима 4 осуществляется движеЕ1ие подвижной траверсы 7 с зажимной плитой вниз до соприкосновения с изделием и его за жим. Затем давление подается в полость гидроцилиндра 12, который своим штоком воздействует на закало ный бак И, оконча ние его перемещения по направляющим 10 колонн 8 вверх на определенную высоту до пог ружения изделия, в закалочную среПосле осуществления процесса закалки давление в гидроцилиндре 12 с мается, и закалочный бак 11 опускаеася, занимая исходное положение. Давление жидкости в цилиндре зажима 4 также снимается и подается в цили ры подъема 5, осуществляя подъем подвижной траверсы 7 в исходное пол жение, в результате чего изделие вьз в,обождается и закаленное изделие убирается со стола. Учитывая, что время закалки може достигать 20-30 минут, в течение ко торых давление в рабочих цилиндрах пресса должно поддерживаться в опре деленном интервале, в гидравлической системе пресса установлен гидромеханический аккумулятор. Предлагаемая конструкция пресса позволяет перевести крупногабаритные детали типа дисков фрикционных, плит инструментальных, зубчатых колес и т.п. изделий на термообработку без последугадей механической обработки. При перемещении закалочного бака не наблюдается и появления нежелательных сил трения между направляющими и колоннами, что также снижает затраты мощности на трение, а поскольку рабочие узлы и детали пресса, за исключением сто.ла, не испытывают воздействия закалочной среды, имеющей высокую температуру, срок службы деталей повышается приблизительно в 1 , 5 раза . Фо янула изобретения Пресс для закалки изделий, содержащий закалочный бак, основание с установленными на нем колоннами и поперечиной, в которой укреплены штоки привода, служащие направляющими для перемещения траверсы и стола, отличающийс я тем, что, с целью снижения затрат мощности и увеличения срока службы, закалочный бак снабжен приводом, а колонны выполнены с направляющими для перемещения закалочного бака. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 159183, кл. С 21 D 1/62, 1962. 2.Авторское свидетельство СССР № 352951, кл. С 21 D 1/62, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для закалки деталей | 1982 |

|

SU1068507A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ КОЛЕЦ | 1972 |

|

SU352951A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| Гидравлический пресс | 2016 |

|

RU2653382C2 |

| Автоматизированная поточная линия для правки крупногабаритных листовых заготовок | 1990 |

|

SU1808447A1 |

| Установка для термической обработки сложнопрофилированных протяжных изделий | 1984 |

|

SU1167222A1 |

| Устройство для закалки колец | 1978 |

|

SU789598A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

| Вертикальный вибрационный пресс | 1990 |

|

SU1803244A1 |

Авторы

Даты

1979-06-05—Публикация

1977-11-25—Подача