Изобретение относится к машиностроению и приборостроению и может быть использовано в конструкциях узлов трения различных машин и механизмов.

Из уровня техники известны способы изготовления поверхностей трения, в которых за счет нанесения на поверхность смазочного слоя оксида или антифрикционного материала повышается противозадирная стойкость поверхностей трения. Однако смазка впитывается в пористую поверхность металла, испаряется (особенно при повышенной температуре) и в течение 0,5-1 года срабатывается, в результате чего трение становится сухим.

Известны также пары трения, элементы которых выполнены из жаропрочных сплавов. Недостатком таких пар трения является значительный износ без смазки при высоких скоростях скольжения. Известны также пары трения с газовой смазкой, которые имеют ряд преимуществ перед обычными, смазываемыми жидкими смазками: уменьшенное трение и отсутствие вибрации.

Прототипом предлагаемому техническому решению следует считать подшипник, состоящий из неподвижной и подвижной полупар, одна из которых выполнена из антифрикционного материала с включениями графита и металла свинца. Недостатками такого подшипника являются невозможность использования его в широком интервале температур, а также недостаточно высокая механическая прочность и износостойкость при частых запусках и остановках, т. е. при циклических нагрузках.

Металлы и их сплавы, обладающие низкой прочностью на срез, такие например, как свинец и сплав свинца с 5 мас. % олова, входящие в виде включений в состав рабочей поверхности, обеспечивают ее смазку, облегчают и ускоряют процесс приработки, снижают коэффициент трения, но накладывают ограничение по допускаемой температуре эксплуатации, так как температура плавления их невелика (температура плавления свинца 377,3оС).

Задачей изобретения является повышение ресурса работы пары трения в широком диапазоне температур.

Решение задачи обеспечивается тем, что подвижная полупара, выполненная из антифрикционного материала на основе графит и металла дополнительно содержит кокс, а в качестве металла - сплав сурьмы-железо при следующем соотношении компонентов, мас. % : Графит 48-77 Сплав сурьма-железо 20-45 Кокс 3-7 при этом вторая полупара выполнена из материала твердостью не менее 300 единиц, например, из молибденового сплава.

Наличие сплава сурьма-железо, вводимого пропиткой в антифрикционный материал, приводит к снижению газопроницаемости и повышению прочности и износостойкости в широком диапазоне температур. Наличие в материале кокса ведет к повышению твердости и износостойкости.

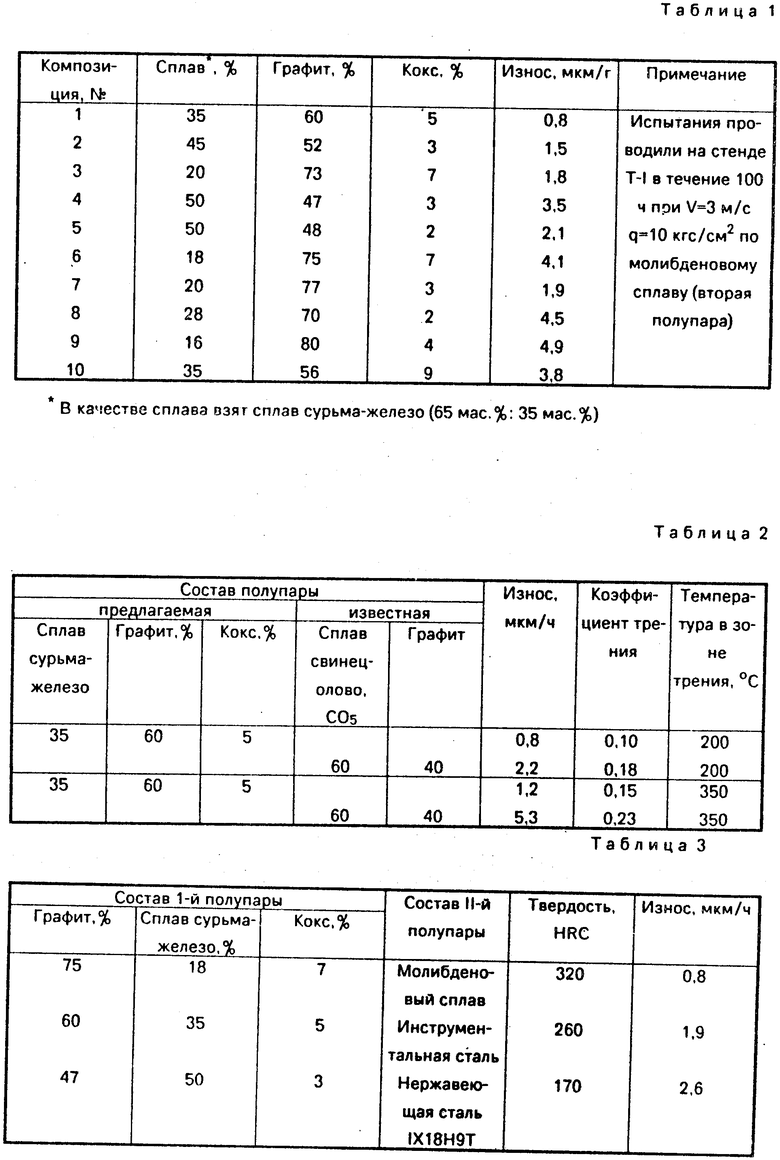

Конкретные примеры выполнения пар трения на заявленные и запредельные значения состава антифрикционного материала полупары приведены в табл. 1.

Как видно из табл. 1, отклонения от оптимального состава антифрикционной полупары (композиции N 4,8,6,9,10) приводит к повышению скорости изнашивания.

Сравнительные испытания предлагаемой и известной пары трения приведены в табл. 2.

Условия испытаний приведены в табл. 1.

Как видно из табл. 2, антифрикционные характеристики предлагаемой пары трения значительно выше, чем у известной, особенно при повышенных температурах.

Большое влияние на износостойкость оказывает материал ответной полупары, его твердость. В табл. 3 приведены результаты испытаний.

Как видно из приведенных данных, минимальный износ полупары из антифрикционного материала получен при трении по молибденовому сплаву, обладающему наибольшей твердостью.

Высокие триботехнические характеристики предлагаемой пары трения подтверждены результатами испытаний. (56) Заявка Великобритании N 1591804, кл. F 16 C 33/16, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2093529C1 |

| САМОСМАЗЫВАЮЩИЙСЯ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1994 |

|

RU2101261C1 |

| Антифрикционный самосмазывающийся материал | 1990 |

|

SU1712392A1 |

| ВКЛАДЫШ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2015818C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКИХ ИЗДЕЛИЙ НА ОСНОВЕ УГЛЕРОДА | 1993 |

|

RU2085544C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРИСТАЛЛИЗАТОРОВ | 1991 |

|

RU2009998C1 |

| МАТЕРИАЛ НАДРОТОРНОГО УПЛОТНЕНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2027863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

Использование: для узлов трения различных машин и механизмов. Сущность изобретения: в паре трения, содержащей подвижную и неподвижную полупары, одна из которых выполнена из антифрикционного материала, включающего графит и металл полупара, дополнительно содержит кокс, а в качестве металла - сплав сурьма-железо при следующих соотношениях, компонентов, мас. % : сплав сурьма-железо 20 - 45; графит 48 - 77; кокс 3 - 7. 3 табл.

ПАРА ТРЕНИЯ, содержащая подвижную и неподвижную полупары, одна из которых выполнена из антифрикционного материала, включающего графит и металл, отличающаяся тем, что полупара, выполненная из антифрикционного материала, дополнительно содержит кокс, а в качестве металла сплав сурьма - железо при следующем соотношении компонентов, мас. % :

Сплав сурьма - железо 20 - 45

Графит 48 - 77

Кокс 3 - 7

Авторы

Даты

1994-04-15—Публикация

1992-07-28—Подача