Изобретение относится к машиностроению и может быть использовано, в частности, при монтаже в узел ведущей шестерни конических подшипников с предварительным натягом, регулируемым подбором прокладок.

Известно устройство для подбора прокладок, обеспечивающих предварительный натяг конических подшипников при монтаже, содержащее соосно расположенные на основании упорную и нажимную кольцевые площадки, силовой цилиндр, воздействующий на нажимную площадку, а также измерительный прибор-индикатор, закрепленный на упорной площадке. При этом в нажимной площадке по оси сборки закреплен калиброванный по длине стержень, контактирующий свободным концом с измерительным стержнем индикатора.

Недостатком известного устройства является низкая производительность и высокая трудоемкость работы, поскольку при каждом измерении приходится подбирать набор прокладок, пока их толщина по показаниям индикатора не станет номинальной. Кроме того, при измерении толщины прокладок предварительно нагруженного двойного конического подшипника в данном устройстве не предусмотрено вращение наружных колец подшипника, что снижает качество измерений и после неправильно подобранной прокладки может привести либо к заклиниванию, либо к люфту подшипников.

Целью изобретения является повышение производительности и точности замера, сокращение трудоемкости работы путем обеспечения автоматизации процесса.

С этой целью в устройстве, содержащем нажимной узел с силовым цилиндром, упорную оправку и установленный по ее оси стержень, контактирующий свободным торцом со штоком измерительного устройства, нажимной узел выполнен в виде ползуна, снабженного подпружиненными скалками, связанными между собой траверсой, на которой закреплен нажимной корпус измерительного устройства. Внутри корпуса смонтирована подпружиненная измерительная втулка, внутри которой расположен подпружиненный относительно последней шток измерительного устройства. При этом стержень, сидящий в упорной оправке, снабжен измерительной губкой для нижнего подшипника, относительно которой подпружинена измерительная губка для верхнего подшипника, корпус которой контактирует с торцом измерительной втулки и снабжен штифтом, расположенным в выполненной в стержне лыске. При этом на станине смонтирован электропривод, на большем шкиве которого закреплен поводок для осущестления кинематической связи с фланцем узла ведущей шестерни.

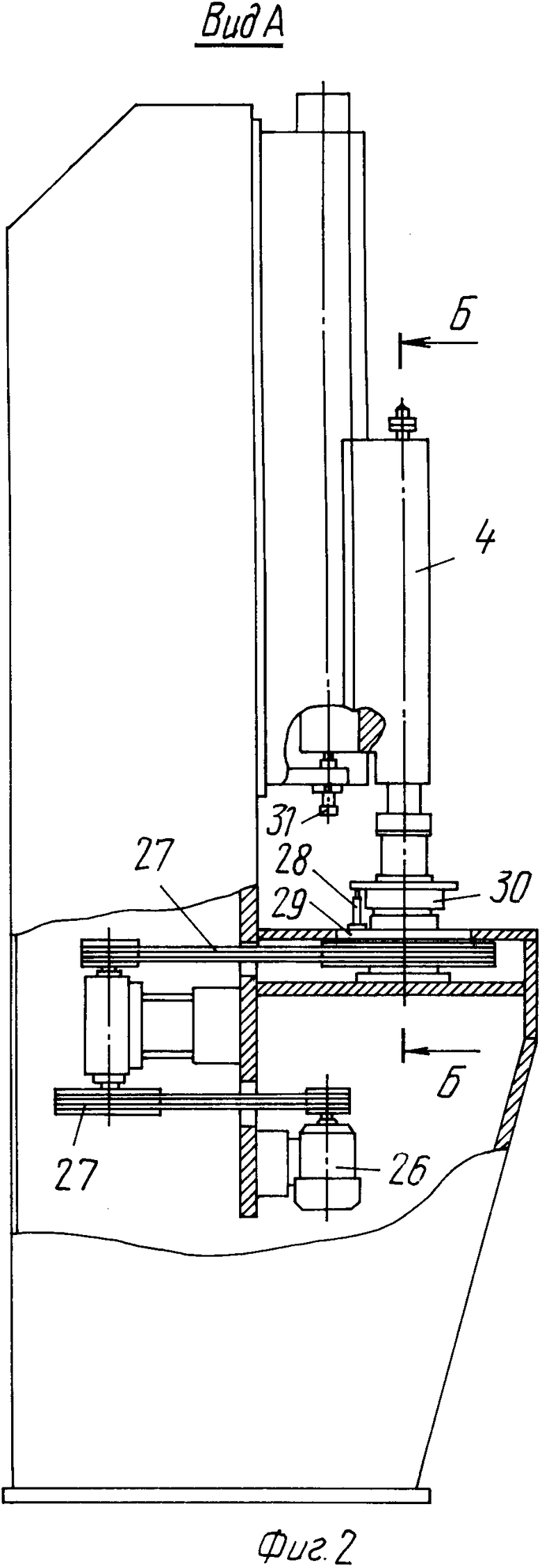

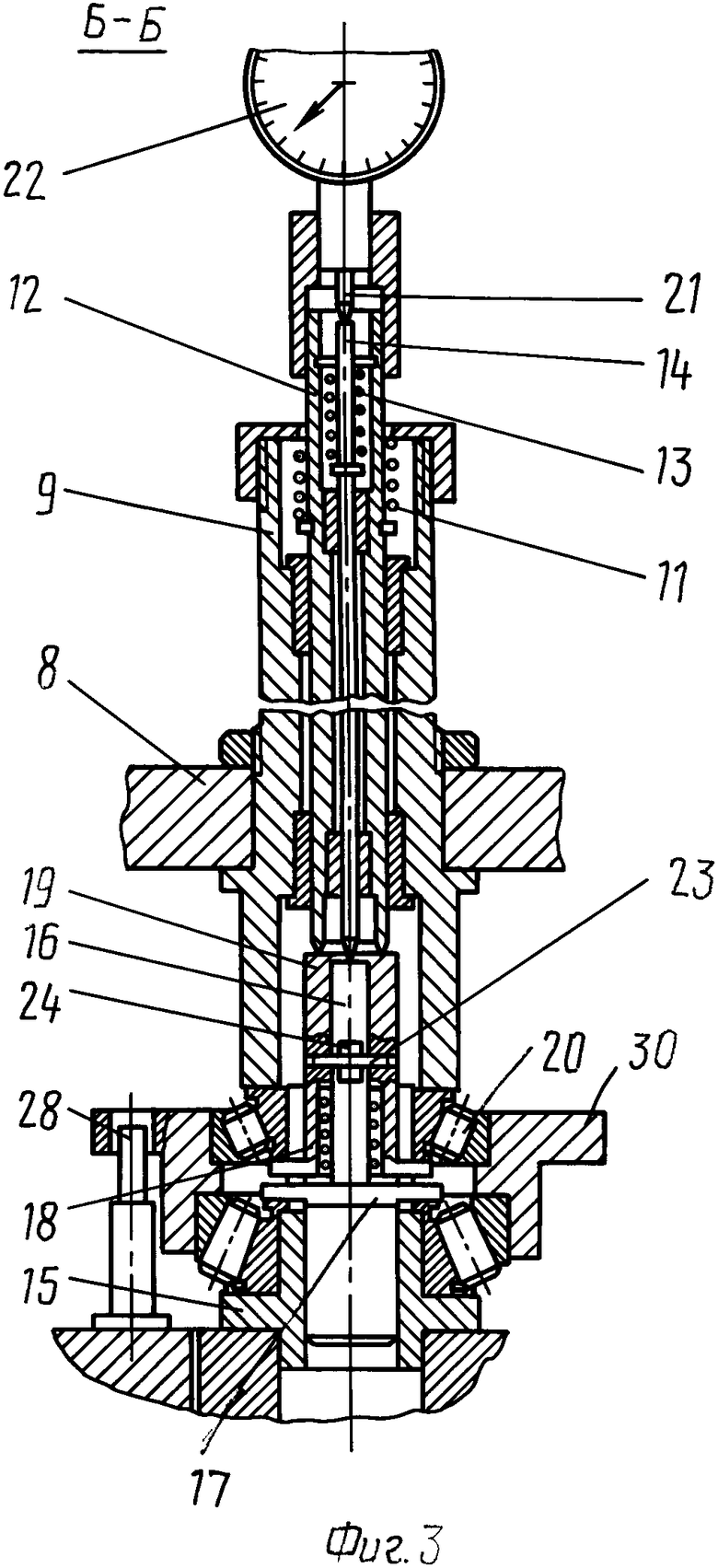

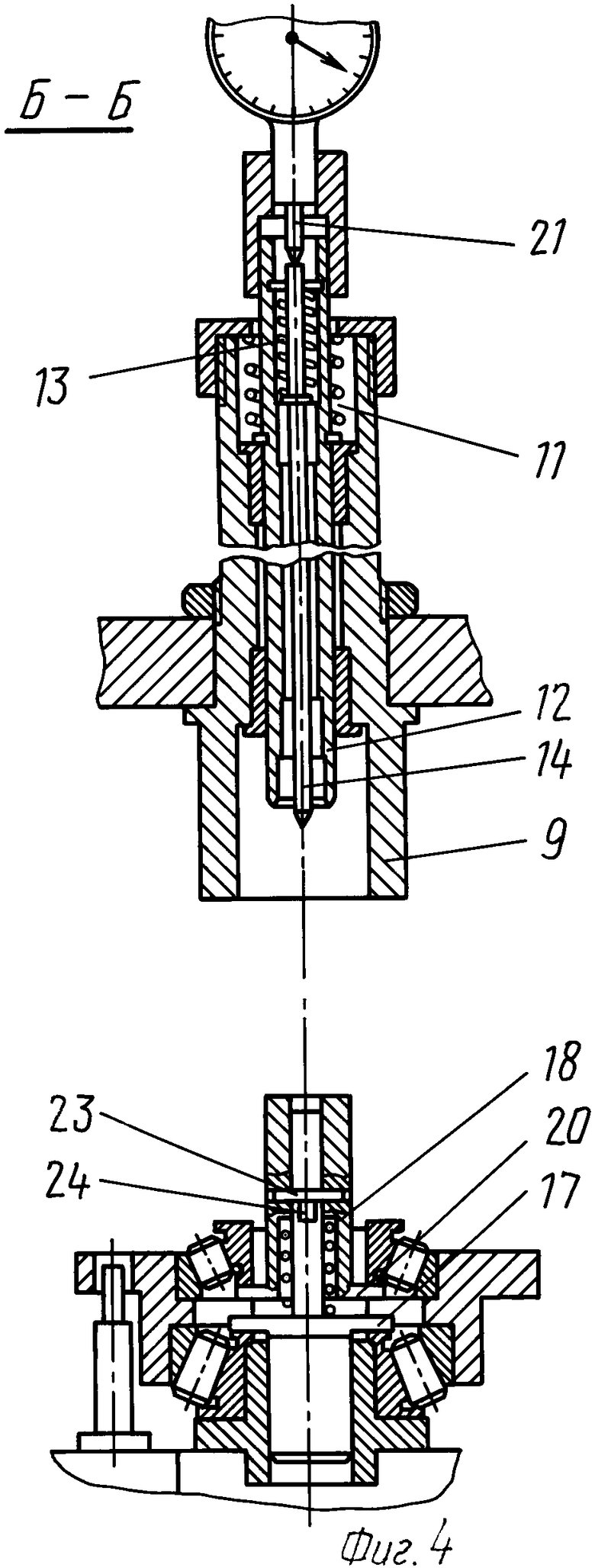

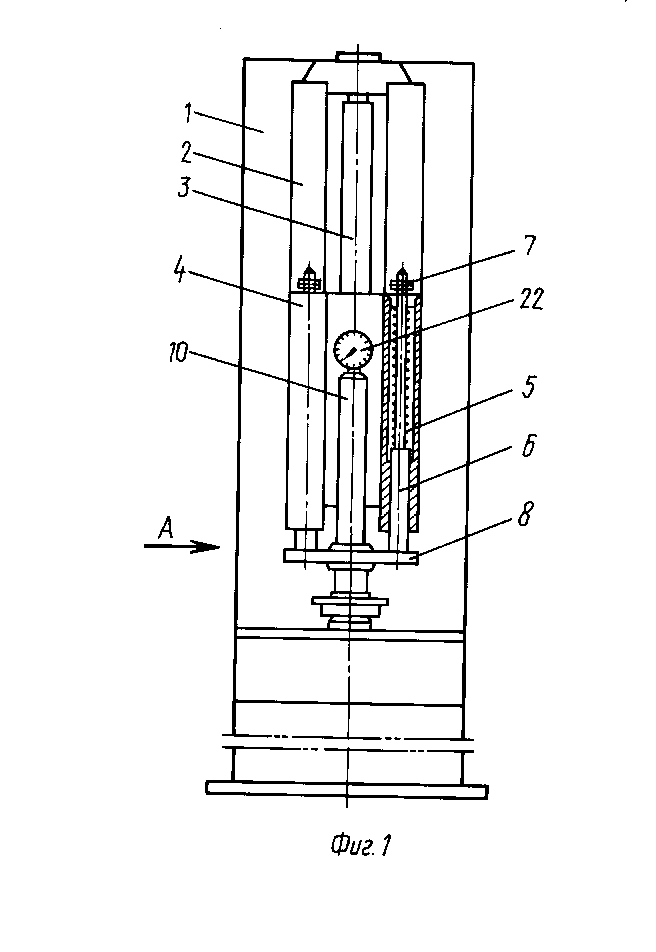

На фиг. 1 изображен общий вид устройства; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2 (нажимной узел в исходном положении).

Устройство содержит станину 1, по салазкам 2 которой с помощью силового цилиндра 3 перемещается ползун 4, снабженный подпружиненными пружинами 5 скалками 6, на конце которых имеются гайки 7, служащие для регулировки усилия сжатия пружин 5 и соответственно величины нагружения подшипниковой пары. Скалки 6 связаны между собой траверсой 8, на которой закреплен нажимной корпус 9 измерительного устройства 10. Внутри нажимного корпуса 9 смонтирована подпружиненная пружиной 11 измерительная втулка 12, внутри которой расположен подпружиненный относительно последней пружиной 13 шток 14 измерительного устройства 10. Расположенный по оси упорной оправки 15 стержень 16 снабжен измерительной губкой 17 для нижнего подшипника. Относительно этой губки подпружинен сильной пружиной 18 корпус 19 измерительной губки 20 для верхнего подшипника. Корпус 19 контактирует открытым торцом с торцом измерительной втулки 12, а стержень 16 свободным торцом контактирует со штоком 14 измерительного устройства, который в свою очередь воздействует на измерительную ножку 21 индикатора 22. При этом корпус 19 измерительной губки 20 несет штифт 23, расположенный в лыске 24 стержня 16. На станине 1 также смонтирован элекродвигатель 26, который через ременные передачи 27 с помощью поводка 28, закрепленного на большом шкиве 29, приводит во вращение фланец 30 узла ведущей шестерни, в который запрессованы наружные кольца подшипников. Для ограничения хода ползуна 4 предусмотрен регулировочный винт 31.

Устройство работает следующим образом.

Предварительно по эталонам, соответствующим наибольшему и наименьшему размерам между внутренними кольцами конических подшипников ведущей шестерни, настраивают индикатор 22, размечая его шкалу, в частности на данном устройстве, на 22 размера, соответствующих количеству прокладок, отличающихся друг от друга на 0,03 мм.

Вначале оператор устанавливает на упорную оправку 15 подсобранный узел ведущей шестерни с коническими подшипниками и измерительными губками 17 и 20, которые благодаря сильной пружине 18 все время поджимаются к внутренним кольцам подшипников. Затем оператор включает устройство и ползун 4 от силового цилиндра 3 по салазкам 2 начинает перемещаться вниз. Нажимной корпус 9 измерительного устройства 10, закрепленного на траверсе 8, упирается во внутреннее кольцо верхнего подшипника. При дальнейшем ходе ползуна 4 сжимаются пружины 5 скалок 6, создавая тем самым необходимую нагрузку на измеряемую подшипниковую пару. Одновременно включается электродвигатель 26, который через ременные передачи 27 и поводок 28, закрепленный на шкиве 29, начинает вращать фланец 30 узла ведущей шестерни, заставляя ролики подшипников наилучшим образом перераспределиться и тем самым создать условия для более точного и качественного замера. В то же время при нагружении подшипниковой пары сжимается пружина 18 и корпус 19 измерительной губки 20 для верхнего подшипника перемещается вниз относительно стержня 16, а значит и измерительной губки 17 для нижнего подшипника, при этом штифт 23 перемещается в лыске 24. Одновременно с этим торец измерительной втулки 12 контактирует с торцом корпуса 19 измерительной губки 20, а торец измерительного штока 14 - с торцом стержня 16, несущего измерительную губку 17. Так как пружина 18 является более сильной, то при данном контактировании сжимаются пружины 11 и 13. Разница по высоте между торцами корпуса 19 измерительной втулки 20 и стержня 16 измерительной губки 17, а значит между контактирующими с ними торцами измерительной втулки 12 и штока 14, определяет размер между внутренними кольцами подшипников при их предварительном нагружении и в соответствии с показаниями индикатора необходимый номер прокладки. Чем меньше размер между внутренними кольцами конических подшипников, тем меньше разница по высоте между торцами измерительной втулки 1 и штока 14, т. е. тем больший путь проходит последний и, воздействуя на измерительную ножку 21, заставляет поворачиваться стрелку индикатора 22 на больший угол, соответствующий прокладке с меньшими размерами. После процесса измерения ползун 4 возвращается в исходное положение, а двигатель 26 выключается.

Применение изобретения позволяет повысить производительность и сократить трудоемкость работы благодаря обеспечению автоматизации процесса, так как исключается операция подбора прокладок, а производится непосредственное и быстрое измерение размера между внутренними кольцами конических подшипников с указанием по индикатору номера прокладки, при этом в процессе измерения происходит вращение наружных колец подшипников, что существенно повышает качество и точность замера. (56) Авторское свидетельство СССР N 585039, кл. F 16 C 41/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подбора прокладок, обеспичивающих предварительный натяг конических подшипников качения при монтаже | 1976 |

|

SU585039A1 |

| Стенд для измерения толщины компенсатора при сборке редуктора | 1985 |

|

SU1265457A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| Нутромер | 1991 |

|

SU1792521A3 |

| АЭРАТОР ДЛЯ ИСКУССТВЕННОЙ АЭРАЦИИ СУСЛА | 1994 |

|

RU2083139C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Кантователь деталей в автоматических линиях с шаговым транспортером | 1976 |

|

SU612866A2 |

| Устройство для измерения толщины компенсатора при сборке редуктора | 1982 |

|

SU1052837A1 |

| Устройство для измерения и контроля соосности отверстий | 2016 |

|

RU2623817C1 |

Использование: в машиностроении при замере расстояния между коническими подшипниками в узле ведущей шестерни. Сущность изобретения: на станине 1 установлены нажимной узел с силовым цилиндром, упорная оправка со стержнем, расположенным по ее оси, и электропривод с ременной передачей. На большем шкиве передачи закреплен поводок. Нажимной узел выполнен в виде ползуна 4, снабженного подпружиненными скалками 6, связанными между собой траверсой 8, на которой закреплен нажимной корпус измерительного устройства 10. Внутри корпуса смонтирована подпружиненная измерительная втулка, внутри которой расположен подпружиненный измерительный шток, взаимодействующий одним из концов с измерительной ножкой индикатора 22. Стержень упорной оправки снабжен измерительной губкой для нижнего подшипника, относительно которой сильной пружиной подпружинен корпус измерительной губки для верхнего подшипника. Пружина все время поднимает измерительные губки к внутренним кольцам подшипников, при этом стержень и корпус верхней губки к внутренним кольцам подшипников, при этом стержень и корпус верхней губки контактирует соответственно со штоком и измерительной втулкой и по разнице торцов последних индикатор 22 показывает нужный номер прокладки. Посредством электродвигателя, ременных передач и поводка вращают фланец узла ведущей шестерни, в которой запрессованы наружные кольца подшипников. 4 ил.

УСТРОЙСТВО ДЛЯ ЗАМЕРА РАССТОЯНИЯ МЕЖДУ ПОДШИПНИКАМИ, например между коническими подшипниками в узле ведущей шестерни, содержащее станину, на которой установлены нажимной узел с силовым цилиндром, включающий измерительные устройство с нажимным корпусом, установленным на траверсе, упорная оправка и установленный на ее оси стержень, с контактом его свободного торца со штоком измерительного устройства, отличающееся тем, что, с целью повышения производительности и точности замера, сокращения трудоемкости работы путем обеспечения автоматизации процесса, оно снабжено электроприводом с ременной передачей и закрепленным на большем шкиве передачи поводком для осуществления кинематической связи с фланцем узла ведущей шестерни, а также корпусом с измерительной губкой верхнего подшипника, нажимной узел дополнительно содержит ползуны, снабженные подпружиненными скалками, которые связаны между собой траверсой, нажимной корпус измерительного устройства жестко связан с траверсой и снабжен подпружиненной измерительной втулкой, в которой расположен шток, подпружиненный относительно втулки, при этом стержень упорной оправки снабжен измерительной губкой для нижнего подшипника, относительно которой подпружинена измерительная губка для верхнего подшипника, корпус которой установлен в контакте с торцем измерительной втулки и снабжен штифтом, расположенным в выполненной в стержне лыске.

Авторы

Даты

1994-04-15—Публикация

1991-01-11—Подача