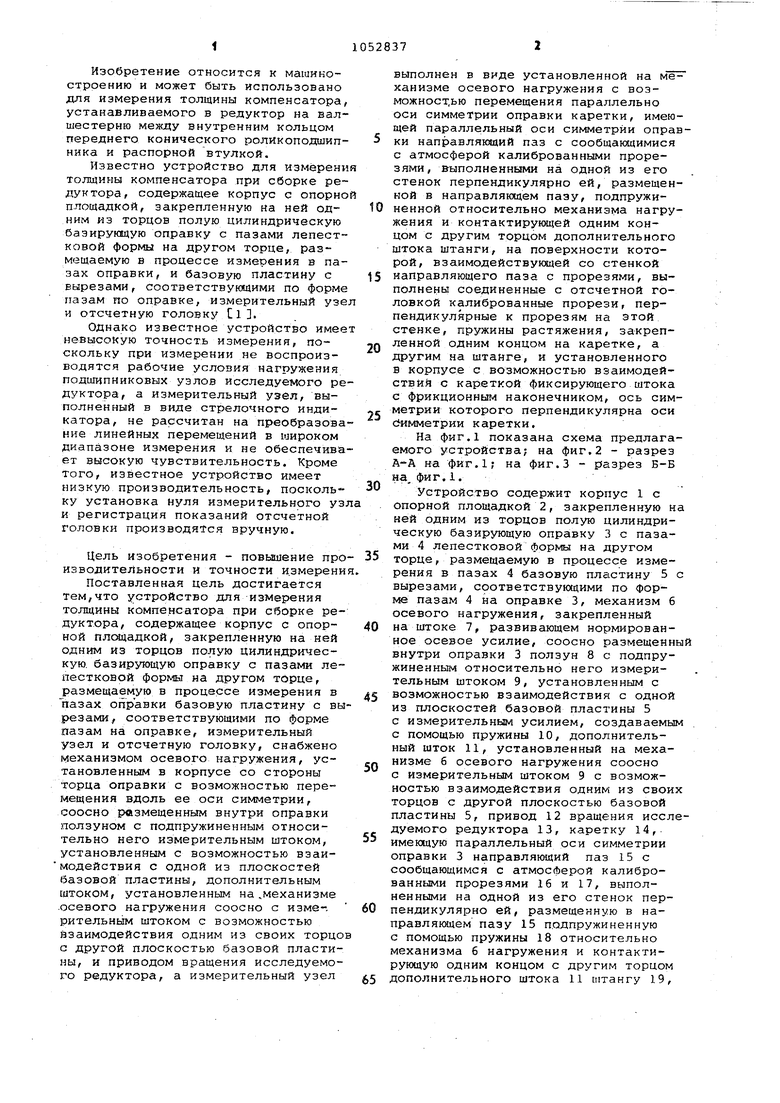

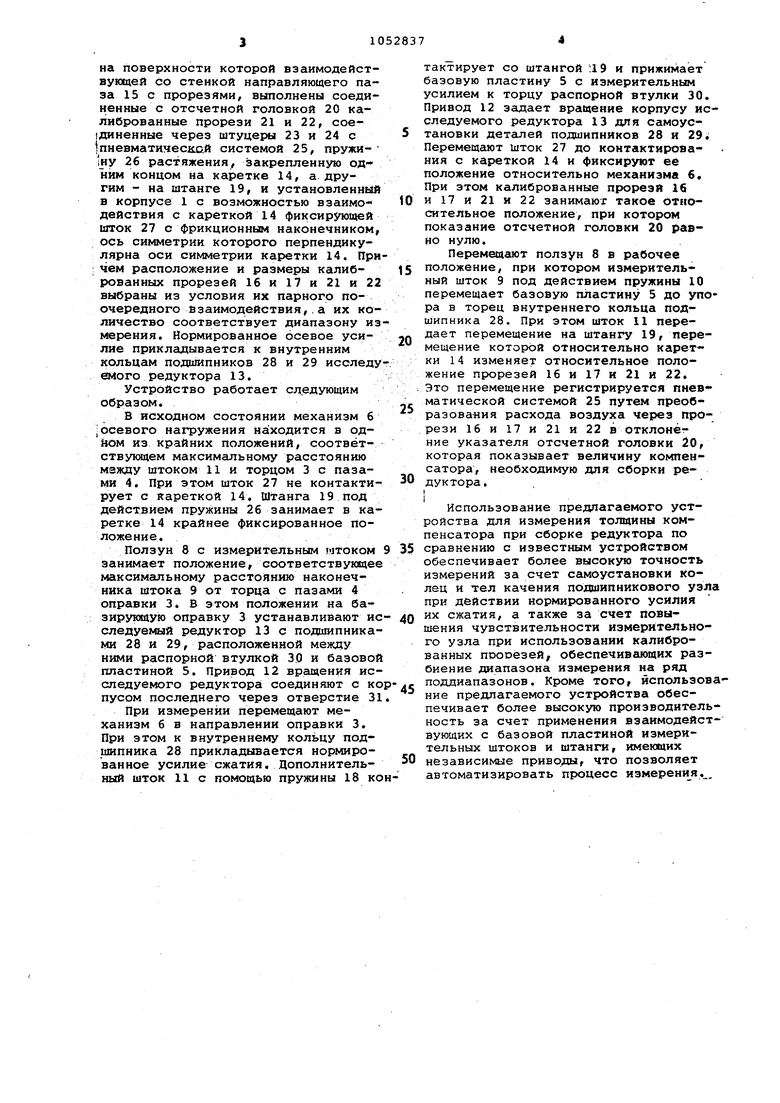

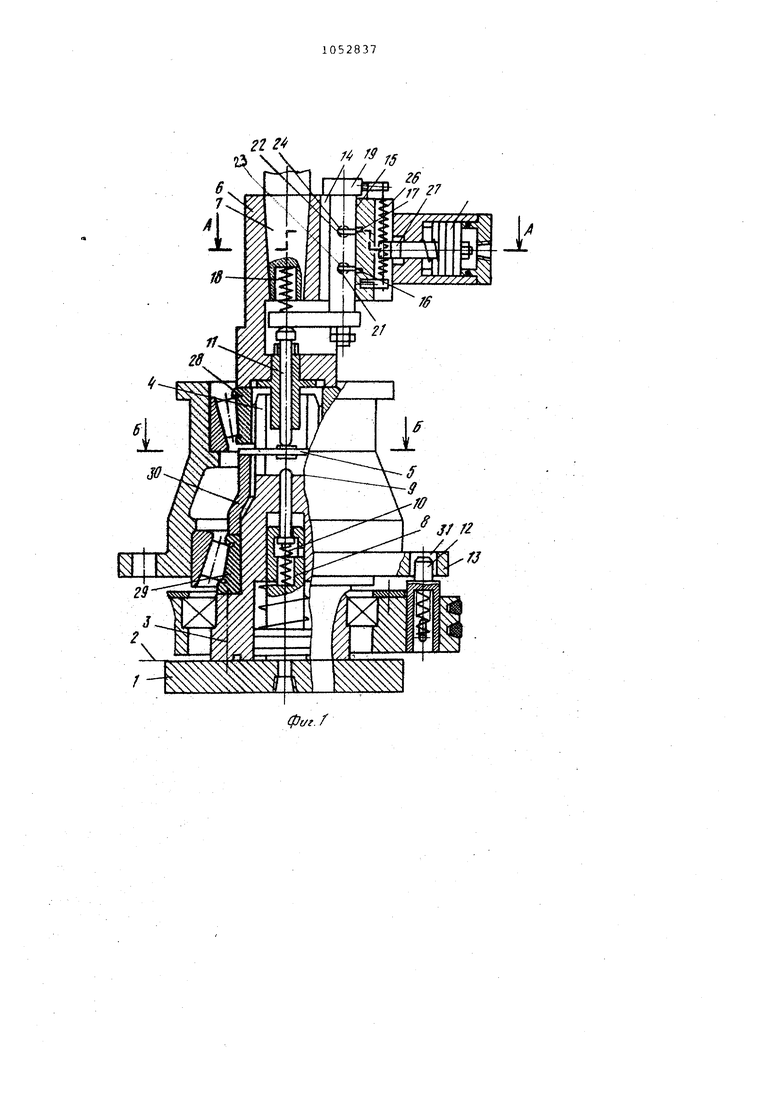

Изобретение относится к машиностроению и может быть использовано для измерения толщины компенсатора устанавливаемого в редуктор на валшестерню между внутренним кольцом переднего конического роликоподшипника и распорной втулкой. Известно устройство для измерени толщины компенсатора при сборке редуктора, содержащее корпус с опорно площадкой, закрепленную на ней одним из торцов полую цилиндрическую базирующую оправку с пазами лепестковой формы на другом торце, размещаемую в процессе измерения в пазах оправки, и базовую пластину с вырезами, соответствующими по форме пазам по оправке, измерительный узе и отсчетную головку Cl . Однако известное устройство имее невысокую точность измерения, поскольку при измерении не воспроизводятся рабочие условия нагружения подшипниковых узлов исследуемого ре дуктора, а измерительный узел, выполненный в виде стрелочного индикатора, не рассчитан на преобразова ние линейных перемещений в широком диапазоне измерения и не обеспечива ет высокую чувствительность. Кроме того, известное устройство имеет низкую производительность, поскольку установка нуля измерительного уз и регистрация показаний отсчетной головки производятся вручную. Цель изобретения - повьшзение про изводительности и точности измерени Поставленная цель достигается тем,что устройство для измерения толщины компенсатора при сборке редуктора/ содержащее корпус с опорной площадкой, закрепленную на ней одним из торцов полую цилиндрическую, базирующую оправку с пазами лепестковой формы на другом торце, размещаемую в процессе измерения в пазах оправки базовую пластину с вы резами, соответствующими по форме пазам на оправке, измерительный узел и отсчетную головку, снабжено механизмом осевого нагружения, установленным в корпусе со стороны торца оправки с возможностью перемещения вдоль ее оси симметрии, соосно размещенным внутри оправки ползуном с подпружиненным относительно него измерительным штоком, установленным с возможностью взаимодействия с одной из плоскостей базовой пластины, дополнительным штоком, установленным на,механизме .осевого нагружения соосно с изме-. рительнь1м штоком с возможностью взаимодействия одним из своих торцо с другой плоскостью базовой пластины, и приводом вращения исследуемого редуктора, а измерительный узел выполнен в виде установленной на механизме осевого нагружения с возможност.ью перемещения параллельно оси симметрии оправки каретки, имеющей параллельный оси симметрии оправки направляющий паз с сообщающимися с атмосферой калиброванными прорезями, выполненными на одной из его стенок перпендикулярно ей, размещенной в направляющем пазу, подпружиненной относительно механизма нагружения и контактирующей одним концом с другим торцом дополнительного штока штанги, на поверхности которой, взаимодействукхдей со стенкой направляющего паза с прорезями, выполнены соединенные с отсчетной головкой калиброванные прорези, перпендикулярные к прорезям на этой стенке, пружины растяжения, закрепленной одним концом на каретке, а другим на штанге, и установленного в корпусе с возможностью взаимодействий с кареткой фиксирующего штока с фрикционныТЛ наконечником, ось симметрии которого перпендикулярна оси Симметрии каретки. На фиг.1 показана схема предлагаемого устройства; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на, фиг. 1. Устройство содержит корпус 1 с опорной площадкой 2, закрепленную на ней одним из торцов полую цилиндрическую базирующую оправку 3 с пазами 4 лепестковой формы на другом торце, размещаемую в процессе измерения в пазах 4 базовую пластину 5 с вырезами, соответствующими по форме пазам 4 на оправке 3, механизм б осевого нагружения, закрепленный на штоке 1, развивающем нормированное осевое усилие, соосно размещенный внутри оправки 3 ползун 8 с подпружиненным относительно него измерительным штоком 9, установленным с возможностью взаимодействия с одной из плоскостей базовой пластины 5 с измерительным усилием, создаваемым с помощью пружины 10, дополнительный шток 11, установленный на механизме б осевого нагружения соосно с измерительным штоком 9 с возможностью взаимодействия одним из своих торцов с другой плоскостью базовой пластины 5, привод 12 вращения исследуемого редуктора 13, каретку 14, имеющую параллельный оси симметрии оправки 3 направляющий паз 15 с сообщающимся с атмосферой калиброванными прорезями 16 и 17, выполненными на одной из его стенок перпендикулярно ей/ размещенную в направляквдем пазу 15 п.одпружиненную с помощью пружины 18 относительно механизма б нагружения и контактирующую одним концом с другим торцом дополнительного штока 11 штангу 19,

на поверхности которой взаимодействующей со стенкой направляющего паза 15 с прорезями, выполнены соединенные с отсчетной головкой 20 каиброванные прорези 21 и 22, соеиненные через штуцеры 23 и 24 с пневматическсй системой 25, пружи- ну 26 растяжения, закрепленную одним концом на каретке 14, а другим - на штанге 19, и установленный в корпусе 1 с возможностью взаимо- действия с кареткой 14 фиксирующей шток 27 о фрикционным наконечником, ось симметрии которого перпендикулярна оси симметрии каретки 14. Причем расположение и размеры калиброванных прорезей 16 и 17 и 21 и 22 выбраны из условия их парного поочередного Взаимодействия, . а их количество соответствует диапазону измерения. Нормированное осевое усилие прикладывается к внутренним кольцам подшипников 28 и 29 исследуемого редуктора 13.

Устройство работает следующим образом.

В исходном состоянии механизм 6 осевого нагружения находится в одном из крайних положений, соответствующем максимальному расстоянию мэжду штоком 11 и торцом 3 с пазами 4. При этом шток 27 не контактирует с кареткой 14. Штанга 19 под действием пружины 26 занимает в каретке 14 крайнее фиксированное положение.

Ползун 8 с измерительным WTOKOM 9 занимает положение, соответствующее максимальному расстоянию наконечника штока 9 от торца с пазами 4 оправки 3. В этом положении на базирунадую оправку 3 устанавливают исследуемый редуктор 13 с подшипниками 28 и 29, расположенной между ними распорной втулкой 30 и базовой пластиной 5. Привод 12 вращения исследуемого редуктора соединяют с корпусом последнего через отверстие 31.

При измерении перемещают механизм 6 в направлении оправки 3. При этом к внутреннему кольцу подшипника 28 прикладывается нормированное усилие сжатия. Дополнительный шток 11 с помощью пружины 18 КОН

тактирует со штангой :19 и прижимает базовую пластину 5 с измерительным усилием к торцу распорной втулки 30. Привод 12 задает вращение корпусу исследуемого редуктора 13 для самоустановки деталей подшипников 28 и 29 Перемещают шток 27 до контактирования с кареткой 14 и фиксируют ее положение относительно механизма 6« При этом калиброванные прорези 16

и17и21и22 занимают такое относительное положение, при котором показание отсчетной головки 20 равно нулю.

Перемещают ползун 8 в рабочее

положение, при котором измерительный шток 9 под действием пружины 10 перемещает базовую пластину 5 до упора в торец внутреннего кольца подшипника 28. При этом шток 11 передает перемещение на штангу 19, перемещение которой относительно каретки 14 изменяет относительное положение прорезей 16 и 17 и 21 и 22. Это перемещение регистрируется пневмагической системой 25 путем преобраэования расхода воздуха через прорези 16 и 17 и 21 и 22 в отклонегние указателя отсчетной головки 20, которая показывает величину компенсатора, необходимую для сборки редуктора.

i

Использование предлагаемого устройства для измерения толщины компенсатора при сборке редуктора по

сравнению с известным устройством обеспечивает более высокую точность измерений за очет самоустановки колец и тел качения подшипникового узла при действии нормированного усилия

ИХ сжатия, а также за счет повышения чувствительности измерительного узла при использовании калиброванных поооезей, обеспечивающих разбиение диапазона измерения на ряд поддиапазонов. Кроме того, использование предлагаемого устройства обеспечивает более высокую производительность за счет применения взаимодействующих с базовой пластиной измерительных штоков и штанги, имеющих

независимые приводы, что позволяет автоматизировать процесс измерени я..

H-cor sf

cpt/i2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для измерения толщины компенсатора при сборке редуктора | 1985 |

|

SU1265457A1 |

| Стенд для измерения толщины компенсаторов при сборке редуктора | 1985 |

|

SU1305522A1 |

| Устройство для контроля расстоянияМЕжду ТОРцОМ ВАлА-шЕСТЕРНи и ОСьюпРОушиН РЕдуКТОРА | 1979 |

|

SU846988A1 |

| Устройство для измерения зазоров между корпусом и крышками при сборке редуктора | 1984 |

|

SU1241055A1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| Устройство для контроля концевых спиральных фрез | 1986 |

|

SU1392335A1 |

| Устройство для измерения зазора между кольцами парного комплекта подшипников | 1973 |

|

SU567081A1 |

| Устройство для контроля отклонений от прямолинейности | 1990 |

|

SU1781533A1 |

| Прибор для измерения радиального зазора в подшипниках качения | 1987 |

|

SU1513380A1 |

| Устройство для пробивки окон в тонкостенных трубах | 1981 |

|

SU995997A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ КОМПЕНСАТОРА ПРИ СБОРКЕ РЕДУКТОРА, содержащее корпус с опорной площадкой, закрепленную на ней одним из торцов полую цилиндрическую базирукадую оправку с пазами лепестковой формы на другом торце, размещаемую в процессе измерения в пазах оправки базовую пластину с вырезами, соответствующими по форме пазеи на оправке, измерительный узел и счетную головку, отличающееся тем, что, с целью повышения производительности и точности измерения, оно снабжено механизмом осевого нагружения, установленным в корпусе со стороны торца оправки с возможностью перемещения вдоль ее оси симметрии, соосно размещенным внутри оправки ползуном с подпружиненным относительно него измерительным штоком, установленным с возможностью взаимодействия с одной из плоскостей базовой пластины, дополнительным штоком, установленньлм на механизме осевого нагружения соосно с измерительным штоком с возможностью взаимодействия одним из своих торцов с другой плоскостью базовой пластины, и приводом вращения исследуемого редуктора, а измерительный узел выполнен в виде установленной на механизме осевого нагружения с возможностью перемещения параллельно оси симметрии оправки каретки, имеющей параллельный оси симметрии оправки направляющий паз с сообщающимися с атмосферой калиброванными прореё зями, выполненными на одной из его стенок перпендикулярно ей, размещенной в направляющем пазу, подпружиненной относительно механизма нагружения и контактирующей одним концом с другим торцом дополнительного штока штанги, на поверхности которой, взаимодеЯствугадей со стенкой направляюдего паза с прорезями, выполнены соединенные с отсчетной головкой калиброванные прорези, перпендикулярные к прорезям на этой сл to стенке, пружины растяжения, закрепленной одним концом на каретке, а 00 со другим на штанге, и установленного в корпусе с возможностью взаимодействия с кареткой фиксирующего штока VI с фрикционным наконечником, ось симметрии которого перпендикулярна оси симметрии каретки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения зазора между кольцами парного комплекта подшипников | 1973 |

|

SU567081A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-20—Подача