г

Изобретение относится к машиностроению, а именно к технологии сборки агрегатных узлов, и может быть использовано для определения толщины компенсатора, устанавливаемого в редуктор на вал-шестерню между внутренним кольцом переднего конического роликоподшипника и распорной втулкой Цель изобретения - повышение производительности и точности путем создания на элементах размерной цепи подбираемых компенсаторах и распорной втулке - тех же усилий, которые имеют место в реальных условиях эксплуатации редуктора.

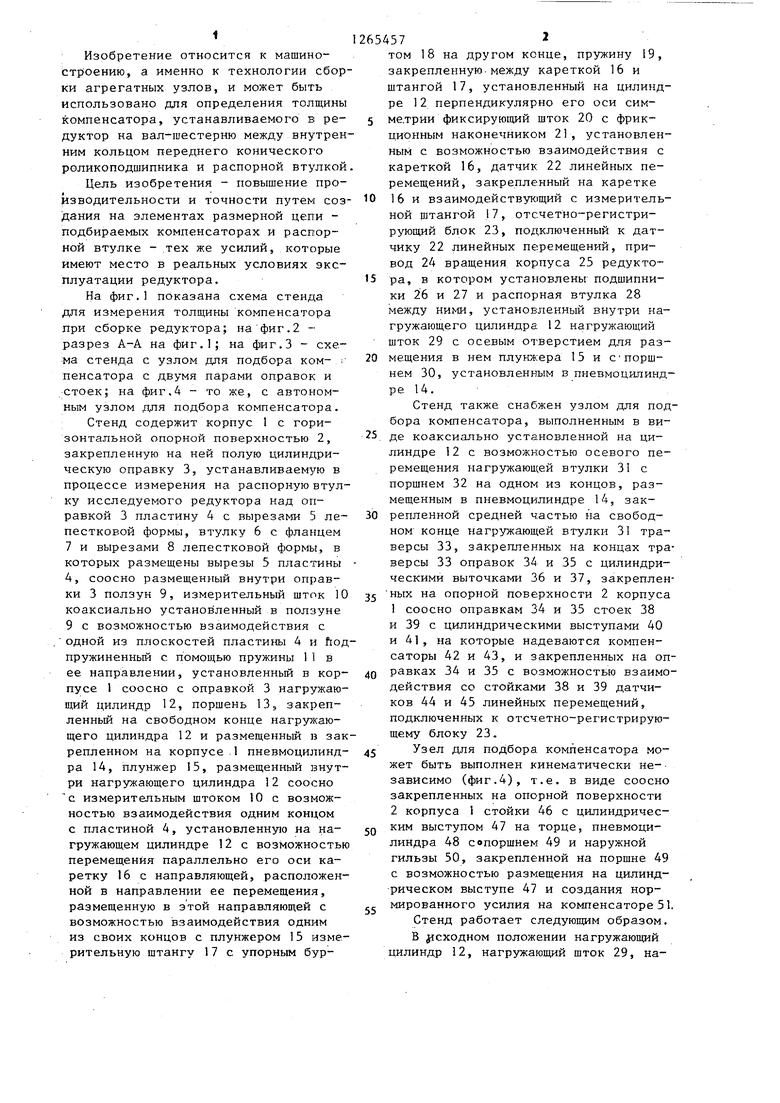

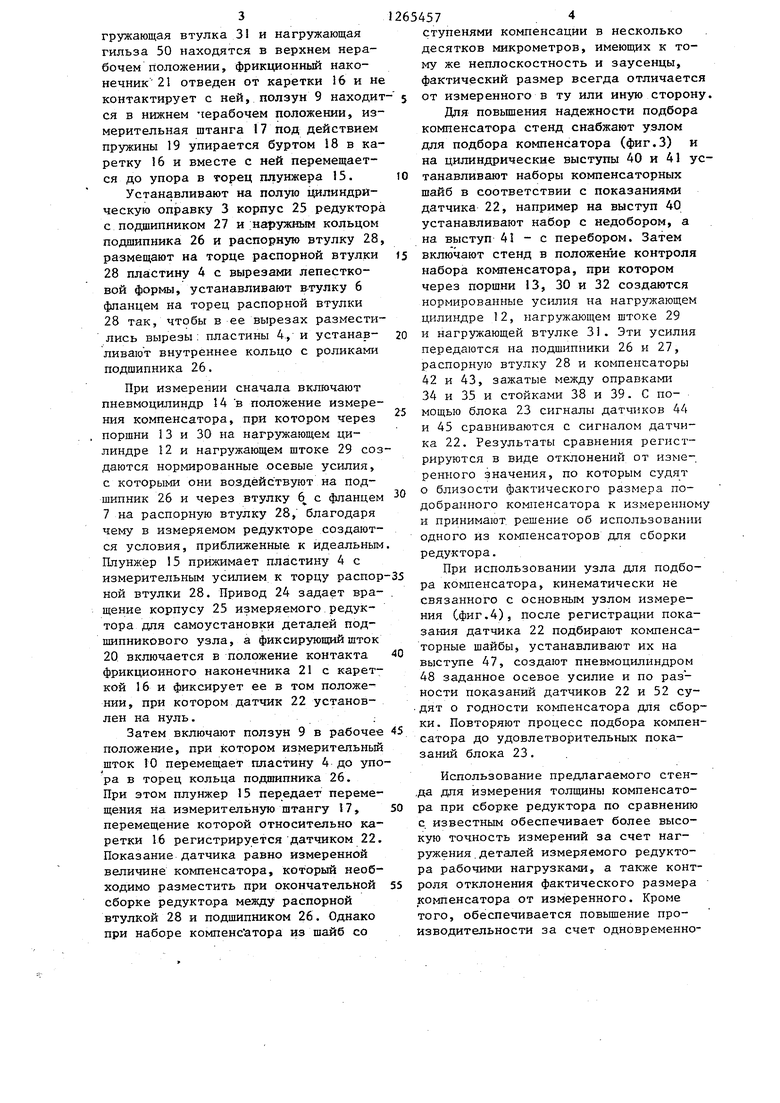

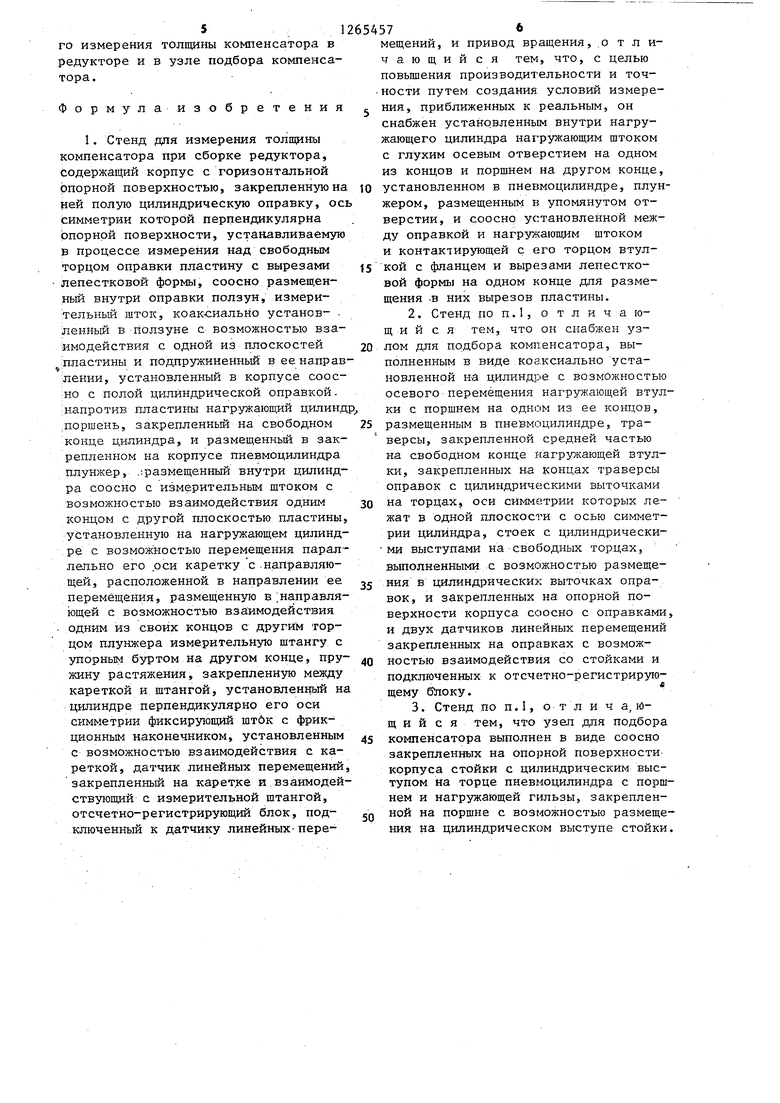

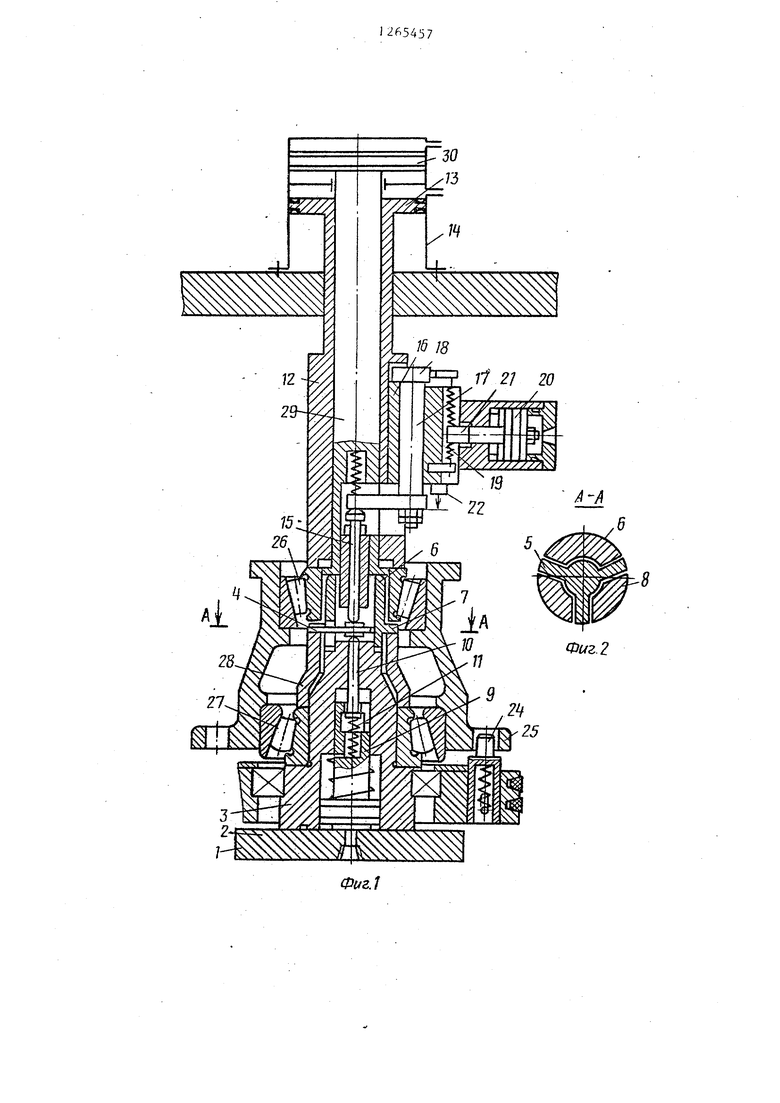

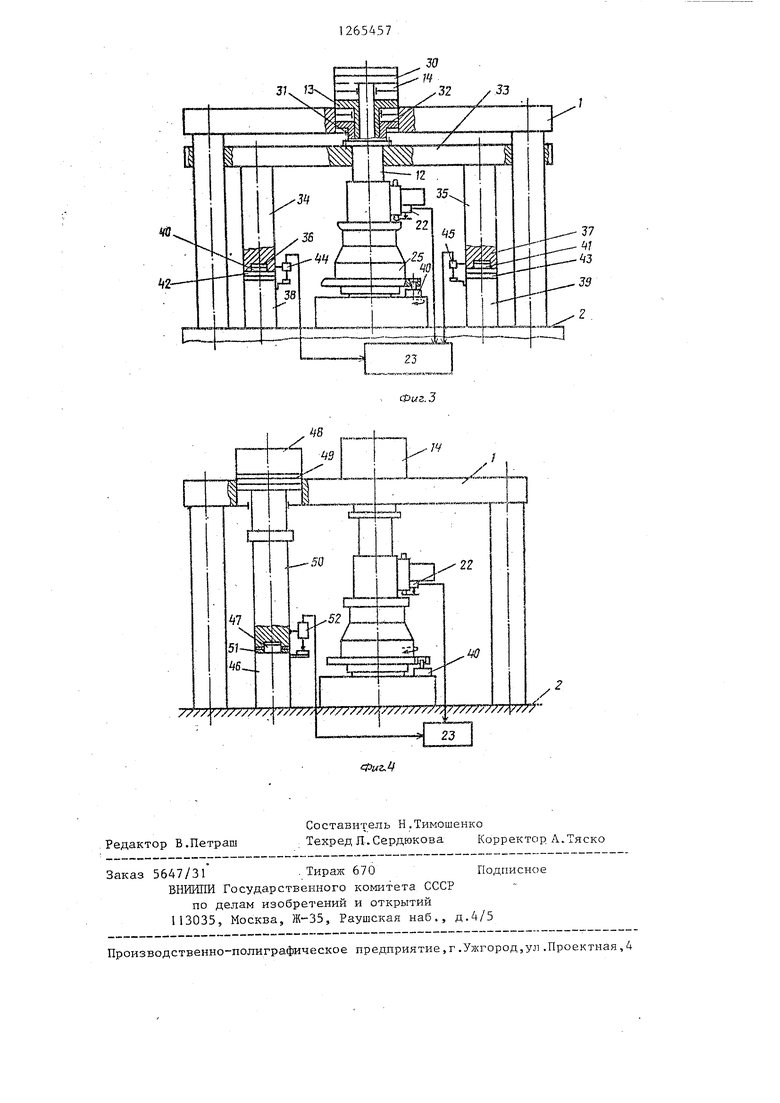

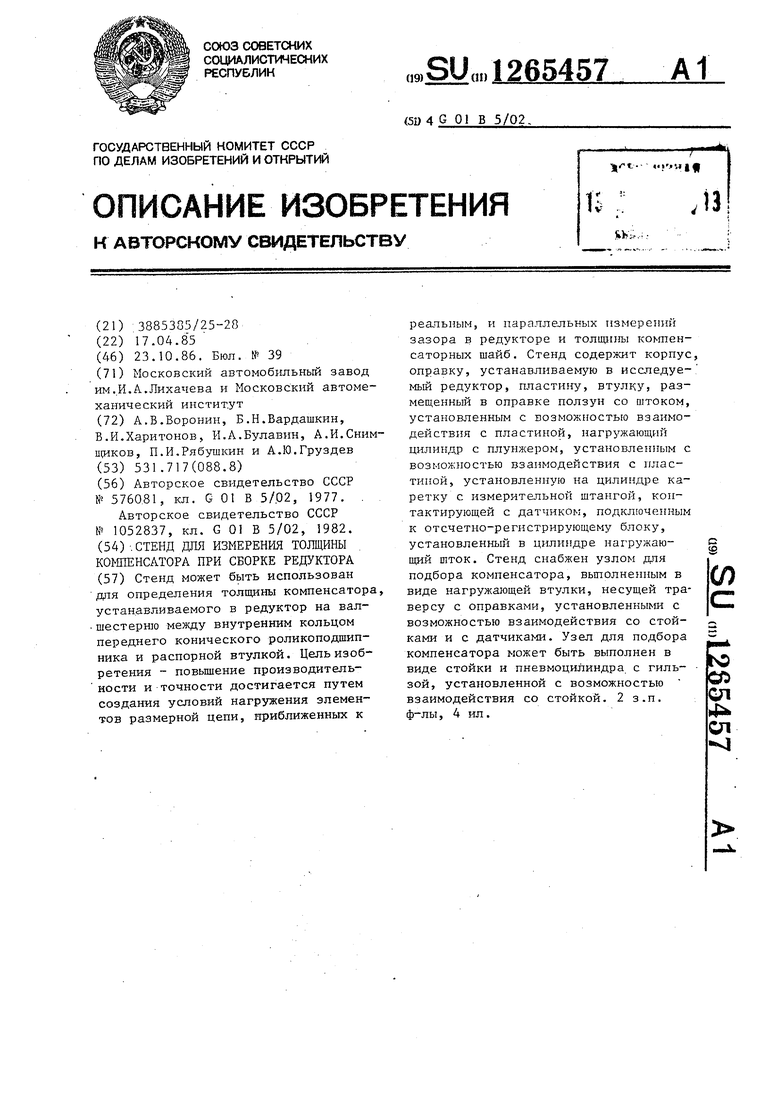

На фиг.1 показана схема стенда для измерения толщины компенсатора при сборке редуктора; на фиг.2 разрез А-А на фиг.1; на фиг.З - схема стенда с узлом для подбора ком- : пенсатора с двумя парами оправок и стоек; на фиг.4 - то же, с автономным узлом для подбора компенсатора.

Стенд содержит корпус 1 с горизонтальной опорной поверхностью 2, закрепленную на ней полую цилиндрическую оправку 3, устанавливаемз ю в процессе измерения на распорную втулку исследуемого редуктора над оправкой 3 пластину 4 с вырезами 5 лепестковой формы, втулку 6 с фланцем 7 и вырезами 8 лепестковой формы, в которых размещены вырезы 5 пластины 4, соосно размещенный внутри оправки 3 ползун 9, измерительный шток 10 коаксиально установленный в ползуне 9 с возможностью взаимодействия с одной из плоскостей пластины 4 и йодпружиненный с помощью пружины 11 в ее направлении, установленньм в корпусе 1 сооснО с оправкой 3 нагружающий цилиндр 12, поршень 13, закрепленный на свободном конце нагружающего цилиндра 12 и размещенный в закрепленном на корпусе. 1 пневмоцилиндра 14, плунжер 15, размещенный внутри нагружающего цилиндра 12 соосно с измерительным штоком 10 с возможностью взаимодействия одним концом с пластиной 4, установленную на нагружающем цилиндре 12 с возможностью перемещения параллельно его оси каретку 16 с направляющей, расположенной в направлении ее перемещения, размещенную в этой направляющей с возможностью взаимодействия одним из своих концов с плунжером 15 измерительную штангу 17 с упорным бур654572

том 18 на другом конце, пружину 19, закрепленную.между кареткой 16 и штангой 17, установленный на цилиндре 12 перпендикулярно его оси сим5 ме.трии фиксирую1П 1й шток 20 с фрикционным наконечником 21, установленным с возможностью взаимодействия с кареткой 16, датчик 22 линейных перемещений, закрепленный на каретке 16 и взаимодействующий с измерительной ц)тангой 17, отсчетно-регистрирующий блок 23, подключенный к датчику 22 линейных перемещений, привод 24 вращения корпуса 25 редуктора, в котором установлены подшипники 26 и 27 и распорная втулка 28 между ними, установленный внутри нагружающего цилиндра 12 нагружающий шток 29 с осевым отверстием для раз20 мещения в нем плунжера 15 и споршнем 30, установленным в пневмоцилиндре 14.

Стенд также снабжен узлом для подбора компенсатора, выполненным в ви25 де коаксиально установленной на цилиндре 12 с возможностью осевого перемещения нагружающей втулки 31 с порщнем 32 на одном из концов, размещенным в пневмоцилиндре 14, зак30 репленной средней частью на свободном конце нагружающей втулки 31 траверсы 33, закрепленных на концах траверсы 33 оправок 34 и 35 с цилиндрическими выточками 36 и 37, закрепленных на опорной поверхности 2 корпуса

1соосно оправкам 34 и 35 стоек 38 и 39 с цилиндрическими выступами 40 и 41, на которые надеваются компенсаторы 42 и 43, и закрепленных на оправках 34 и 35 с возможностью взаимодействия со стойками 38 и 39 датчиков 44 и 45 линейных перемещений, подключенных к отсчетно-регистрирующему блоку 23,

Узел для подбора компенсатора может быть выполнен кинематически не- зависимо (фиг.4), т.е. в виде соосно закрепленных на опорной поверхности

2корпуса 1 стойки 46 с цилиндричесQ КИМ выступом 47 на торце, пневмоцилиндра 48 сопоршнем 49 и наружной гильзы 50, закрепленной на поршне 49 с возможностью размещения на цилиндрическом выступе 47 и создания нормированного усилия на компенсаторе 51.

Стенд работает следуюпщм образом.

В 1сходном положении нагружающий цилиндр 12, нагружающий шток 29, нагружающая втулка 31 и нагружающая гильза 50 находятся в верхнем нерабочем положении, фрикционный наконечник 21 отведен от каретки 16 и н контактирует с ней, ползун 9 находи ся в нижнем черабочем положении, из мерительная штанга 17 под действием пружины 19 упирается буртом 18 в ка ретку 16 и вместе с ней перемещается до упора в торец плунжера 15. Устанавливают на полую цилиндрическую оправку 3 корпус 25 редуктор с подшипником 27 и ;наружным кольцом подшипника 26 и распорную втулку 28 размещают на торце распорной втулки 28 ппасткну 4 с вырезами лепестковой формы, устанавливают в-тулку 6 фланцем на торец распорной втулки 28 так, чтобы в ее вырезах размести лись вырезы: пластины 4, и устанавливают внутреннее кольцо с роликами подшипника 26. При измерении сначала включают пневмоцилиндр 14 в положение измерения компенсатора, при котором через поршни 13 и 30 на нагружающем цилиндре 12 и нагружающем штоке 29 соз даются нормированные осевые усилия, с которыми они воздёйствуют на подшипник 26 и через втулку 6 с фланцем 7 на распорную втулку 28, благодаря чему в измеряемом редукторе создаются условия, приближенные к идеальным Плунжер 15 прижимает пластину 4 с измерительным усилием к торцу распор ной втулки 28. Привод 24 задает вращение корпусу 25 измеряемого редуктора для самоустановки деталей подшипникового узла, а фиксирующий шток 20 включается в положение контакта фрикционного наконечника 21 с кареткой 16 и фиксирует ее в том положении, при котором датчик 22 установлен на нуль.; Затем включают ползун 9 в рабочее положение, при котором измерительный щток 10 перемещает пластину 4 до упо ра в торец кольца подшипника 26. При этом плунжер 15 передает перемещения на измерительную штангу 17, перемещение которой относительно каретки 16 регистрируетсядатчиком 22. Показание датчика равно измеренной величине компенсатора, который необходимо разместить при окончательной сборке редукто.ра между распорной втулкой 28 и подшипником 26. Однако при наборе компенсатора из шайб со 457. 4 ступенями компенсации в несколько десятков микрометров, имеющих к тому же неплоскостность и заусенцы, фактический размер всегда отличается от измеренного в ту или иную сторону. Для повьппения надежности подбора компенсатора стенд снабжают узлом для подбора компенсатора (фиг.З) и на цилиндрические выступы 40 и 41 устанавливают наборы компенсаторных шайб в соответствии с показаниями датчика 22, например на выступ 40 устанавливают набор с недобором, а на выступ 41 - с перебором. Затем включают стенд в положение контроля набора компенсатора, при котором через поршни 13, 30 и 32 создаются нормированные усилия на нагружающем цилиндре 12, нагружающем штоке 29 и нагружающей втулке 31. Эти усилия передаются на подшипники 26 и 27, распорную втулку 28 и компенсаторы 42 и 43, зажатые между оправками 34 и 35 и стойками 38 и 39. С помощью блока 23 сигналы датчиков 44 и 45 сравниваются с сигналом датчика 22. Результаты сравнения регистрируются в виде отклонений от измеренного значения, по которым судят о близости фактического размера подобранного компенсатора к измеренному и принимают, решение об использовании одного из компенсаторов для сборки редуктора. При использовании узла для подбора компенсатора, кинематически не связанного с основным узлом измерения СФИГ.4), после регистрации показания датчика 22 подбирают компенсаторные щайбы, устанавливают их на выступе 47, создают пневмоцилиндром 48 заданное осевое усилие и по разности показаний датчиков 22 и 52 судят о годности компенсатора для сборки. Повторяют процесс подбора компенсатора до удовлетворительных показаний блока 23.. Использование предлагаемого стена дпя измерения толщины компенсатоа при сборке редуктора по сравнению известным обеспечивает более высоую точность измерений за счет наг- ужения деталей измеряемого редуктоа рабочими нагрузками, а также контоля отклонения фактического размера омпенсатора от измеренного. Кроме ого, обеспечивается повышение прозводительности за счет одновременного измерения толщины компенсатора в редукторе и в узле подбора компенсатора. Формулаизобретения 1. Стенд для измерения толпщны компенсатора при сборке редуктора, содержащий корпус с горизонтальной Опорной поверхностью, закрепленную на ней полую цилиндрическую оправку, ос симметрии которой перпендикулярна опорной поверхности, устанавливаемую В процессе измерения над свободным торцом оправки пластину с вырезами лепестковой формы, соосно размещенньй внутри оправки ползун, измери:Тельньш шток, коаксиально установ- . ленный в ползуне с возможностью взаимодействия с одной из плоскостей пластины и подпружиненный в ее направ лении, установленный в корпусе соос:НО с полой цилиндрической оправкой. ;напроткв пластины нагружающий цилинд ,поршень, закрепленный на свободном конце цилиндра, и размещенный в закрепленном на корпусе пневмоцилиндра плунжер, .;размещенный внутри цилиндра соосно с измерительным штоком с возможностью взаимодействия одним концом с другой плоскостью пластины установленную на нагружающем цилинд.ре с возможностью перемещения параллельно его оси каретку с .направляющей, расположенной в направлении ее перемещения, размещенную в направляющей с возможностью взаимодействия . одним из своих кондов с другим торцом плунжера измерительную штангу с упорным бзФтом на другом конце, пружину растяжения, закрепленную между кареткой и щтангой, установленный на цилиндре перпендикулярно его оси симметрии фиксирующий штбк с фрикционным наконечником, установленным с возможностью взаимодействия с кареткой, датчик линейных перемещений закрепленный на каретке и взаимодей ствующий с измерительной штангой, отсчетно-регистрирующий блок, подключенный к датчику линейных-перемещении, и привод вращения, .о т л ичающий с я тем, что, с целью повышения производительности и точности путем создания условий измерения, приближенных к реальным, он снабжен установленным внутри нагружающего цилиндра нагружающим штоком с глухим осевым отверстием на одном из концов и поршнем на другом конце, установленном в пневмоцилиндре, плунжером, размещенным к упомянутом отверстии, и соосно установленной между оправкой и нагружающим штоком и контактирующей с его торцом втулкой с фланцем и вырезами лепестковой формы на одном конце для размещения -в них вырезов пластины. 2.Стенд по п.1, о т л и ч а ющ и и с я тем, что он снабжен узлом для подбора компенсатора, выполненным в виде коаксиально установленной на цилиндре с возможностью осевого перемещения нагружающей втулки с поршнем на одном из ее концов, размещенным в пневмоцилиндре, траверсы, закрепленной средней частью на свободном конце нагружающей втулки, закрепленных на концах траверсы оправок с цилиндрическими выточками на торцах, оси симметрии которых лежат в одной плоскости с осью симметрии цилиндра, стоек с цилиндрическими выступами на свободных торцах, выполненными с возможностью размещения в цилиндрических выточках оправок, и закрепленных на опорной поверхности корпуса соосно с оправками, и двух датчиков линейных перемещений закрепленных на оправках с возможностью взаимодействия со стойками и подключенных к отсчвтно-регистрирующему блоку. 3.Стенд по П.1, о-т л и ч а, йщ и и с я тем, что узел для подбора компенсатора выполнен в виде соосно закрепленных на опорной поверхности корпуса стойки с цилиндрическим выступом на торце пневмоцилиндра с поршнем и нагружающей гильзы, закрепленной на поршне с возможностью размещения на цилиндрическом выступе стойки.

1Й

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения толщины компенсатора при сборке редуктора | 1982 |

|

SU1052837A1 |

| Стенд для измерения толщины компенсаторов при сборке редуктора | 1985 |

|

SU1305522A1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Способ определения допуска на компенсацию зазора при регулировке предварительного осевого сжатия подшипников в редукторе | 1984 |

|

SU1173229A1 |

| Устройство для намотки рулонного материала | 1985 |

|

SU1294736A1 |

| Измерительный стенд конвейерной линии | 1981 |

|

SU1048376A1 |

| Стенд для изменения углов сходимости управляемых колес транспортного средства | 1981 |

|

SU1023207A1 |

| Устройство для завертывания кольцевых изделий | 1990 |

|

SU1747319A1 |

| Способ определения толщины компенсатора при сборке редуктора | 1981 |

|

SU974093A1 |

Стенд может быть использован для определения толщины компенсатора, устанавливаемого в редуктор на валшестерню между внутренним кольцом переднего конического роликоподшипника и распорной втулкой. Цель изобретения - повьшение производительности и точности достигается путем создания условий нагружения элементов размерной цепи, приближенных к реальным, и параллельных 1 змереиин зазора в редукторе и толщит компенсаторных шайб. Стенд содержит корпус, оправку, устанавливаемую в исследуе-, мый редуктор, пласти {у, втулку, размещеннрлй в оправке ползун со штоком, установленным с возможностью взаимодействия с пластиной, нагружающий цилиндр с плунжером, установлен1 ым с возможностью взаимодействия с пластиной, установленную на цилиндре каретку с измерительной штангой, контактирующей с датчиком, подключенным к отсчетно-регистрирующему блоку, установленный в цилиндре нагружаюi щий шток. Стенд снабжен узлом для СЛ подбора компенсатора, вьтолненным в виде нагружающей втулки, несущей траверсу с оправками, установленными с возможностью взаимодействия со стойками и с датчиками. Узел для подбора компенсатора может быть выполнен в виде стойки и пневмоцилиндра с гиль- ЗОЙ, установленной с возможностью взаимодействия со стойкой. 2 з.п. ф-лы, 4 ил.

ад

-50

-52

.W

л.

22

-А

S-С

| Электрическая синхронная машина | 1974 |

|

SU576081A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения толщины компенсатора при сборке редуктора | 1982 |

|

SU1052837A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-23—Публикация

1985-04-17—Подача