Изобретение относится к производству железорудного сырья в черной и цветной металлургии, а именно к устройству агломерационных конвейерных машин.

Известна газоходная камера агломерационной машины, содержащая корпус с вертикальной и наклонными стенками, расположенной за корпусом стационарной дроссельной плитой с пропускными щелями и над верхней кромкой корпуса неподвижными продольными и поперечными уплотнениями (например, Э. В. Ловчиновский "Механическое оборудование фабрик для окускования железорудного сырья". М. , Металлургия, 1977 г. ).

Известны также условия дросселирования потока отходящих газов путем изменения разрежения под слоем по длине горна (авт. св. N 1361190, кл. С 22 В 1/16, 1985).

Недостатками известных решений являются: а) установка за газоходными камерами дросселирующих шиберов. При этом происходит забивка камер, износ их патрубков, самого шибера, что особенно характерно для камер, расположенных под зажигательным горном и в конце ленты. В результате на практике дросселирующий шибер этих камер всегда открыт и разрежение под слоем сразу соответствует рабочему значению. При этом происходит повышенный вынос пыли из слоя, снижение выхода годного и рост топливоэнергетических затрат на передел, б) отсутствие систем для организованного отвода отработанных газов из прибортовых участков слоя и в районе межкамерных перегородок, что исключает возможность плавного изменения разрежения по длине газоходных камер и секции зажигания и приводит к повышению расхода топлива на передел.

Перечисленные недостатки частично устраняются при оборудовании газоходных камер стационарными дроссельными плитами.

За прототип принимаем газоходную камеру агломерационной машины, содержащую корпус с вертикальной и наклонными стенками, расположенной внутри корпуса стационарной дроссельной плитой с пропускными щелями и над верхней кромкой корпуса стационарными продольными и поперечными уплотнениями (статья Сулименко В. Г. и др. "Плавное дросселирование первых вакуум-камер агломашины". Сталь, 1989 г. , N 3, с. 12-15).

Недостатками данной конструкции являются: а) расположение пропускных щелей только на центральных участках дроссельных плит и отсутствие таковых на ее периферийных участках в непосредственной близости от боковых, передней и задней по ходу движения машины стенок камеры. В результате ограничена регулировка подсосов в систему, происходит износ и запрессование уплотнений, возрастает количество бортовых и продольных подсосов атмосферного воздуха, растут топливоэнергетические затраты на передел; б) отсутствие систем для ограничения попадания просыпи в пропускные щели, что обуславливает их ускоренное истирание. Коэффициент использования оборудования и, как следствие, производительность агломашины при этом уменьшаются; в) отсутствие систем для управления газопотоком по сечениям камер. В результате запыленный поток отработанных газов на выходе из пропускной щели нередко попадает прямо на стенки камеры, что приводит к их ускоренному истиранию и выходу из строя. Стойкость оборудования и его производительность при этом также уменьшаются, г) нерегламентировано расстояние по высоте камеры дроссельной плиты.

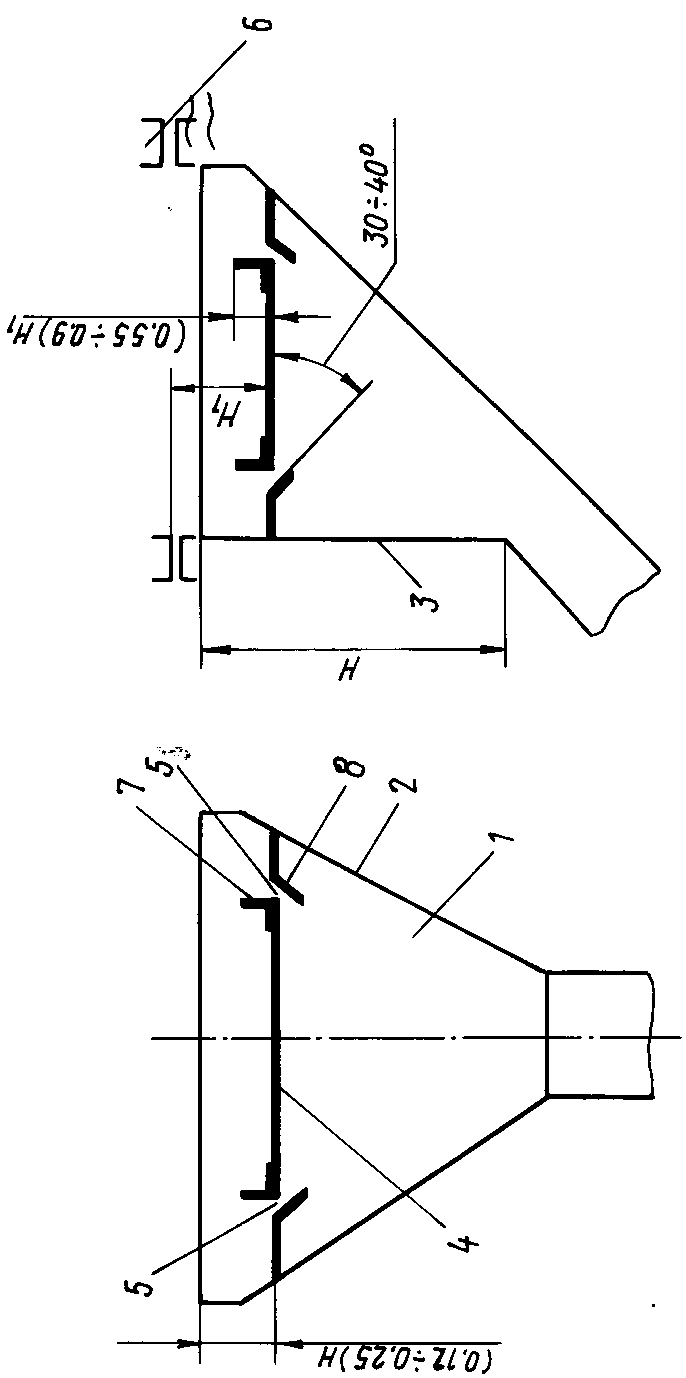

Перечисленных недостатков возможно избежать при использовании газоходной камеры агломерационной машины, содержащей корпус с вертикальной и наклонными стенками, расположенной внутри корпуса стационарной дроссельной плитой с пропускными щелями и над верхней кромкой корпуса неподвижными продольными и поперечными уплотнениями. Согласно предлагаемому изобретению стационарная плита размещена на удалении от верхней плоскости продольных уплотнений на расстоянии, равном 0,12-0,25 высоты вертикальной стенки, пропускные щели периферийных участков стационарных дроссельных плит выполнены параллельно продольным и поперечным уплотнениям, поперечные щели с внутренней стороны по ходу движения тележек оснащены направленными вверх ограничителями просыпи на высоту 0,55-0,90 Н расстояния между плитой и верхней плоскостью уплотнений и с наружной стороны камеры - направленными вниз под углом 30-40о к горизонту козырьками отклонения к оси камеры запыленного потока отводимых из слоя газов.

Сущность изобретения заключается в установке на стационарных дроссельных плитах дополнительных пропускных периферийных щелей, параллельных стенкам камеры, и оборудовании этих щелей устройствами для защиты от забивания и истирания как самых щелей, так и стенок камеры. Установка таких щелей снижает величину продольных и бортовых подсосов в систему и увеличивает выход годного агломерата.

Стойкость дроссельных плит и эффективность их воздействия на отводимые из слоя поток отработанных газов во многом определяется месторасположением плит по высоте газоходных камер. По предлагаемому решению стационарные дроссельные плиты должны быть размещены на удалении от горизонтальной верхней плоскости неподвижных уплотнений (по высоте совпадающих или близких к расположению верхней кромки газоходных камер) на расстояние, составляющее 0,12-0,25 Н высоты вертикального участка стенки камер. При меньшем расстоянии между плитами и горизонтальной плоскостью уплотнений (менее 0,12 высоты вертикальной стенки) вследствие недостаточного буферного объема между слоем аглошихты и дроссельной плитой в условиях локального прохода через плиту газов возрастает неравномерность термообработки слоя, увеличиваются затраты топлива на передел и снижается производительность машины. При большем расстоянии между плитами и горизонтальной плоскостью уплотнений (более 0,25 высоты вертикальной стенки камеры) равномерность термообработки слоя уже не повышается, но возрастают габариты устройства и снижается его стойкость.

Пропускные щели должны быть установлены у всех продольных уплотнений в непосредственной близости к боковым стенкам газоходных камер - и у абсолютного большинства (за исключением передней по ходу машины камеры) поперечных уплотнений в непосредственной близости к передней и задней стенкам камер, т. е. пропускные щели установлены на периферийных участках стационарных дроссельных плит. Тем самым достигается снижение и контроль подсосов атмосферного воздуха в систему.

Пропускные щели, их кромки с внутренней стороны камеры (т. е. со стороны, ближней к оси камеры) должны быть оснащены ограничителями просыпи. Эти ограничители направлены вертикально вверх (на нижней плоскости плит они просто не нужны) на высоту, равную 0,55-0,9 расстояния между плитой и горизонтальной плоскостью уплотнений. При меньшей высоте ограничителей (менее 0,55 расстояния между плитой и горизонтальной плоскостью уплотнений) заметно возрастает величина просыпи в газоходные камеры и сокращается выход годного агломерата. При большей высоте ограничителей просыпи (более 0,9 расстояния между плитой и горизонтальной плоскостью уплотнений) становится возможным разрушение ограничителей подвижными частями спекательных тележек и понижение стойкости оборудования.

Пропускные щели, их кромки с наружной стороны камеры, должны быть оборудованы козырьками отклонения потока проходящих через стационарную плиту газов к оси камеры, т. е. в сторону от стенок для исключения их истирания. Эти козырьки устанавливают на нижней плоскости дроссельных плит под углом 30-40о к горизонту и направляют в сторону оси камер. При меньшем угле наклона козырьков (менее 30о к горизонту) становится возможным попадание потока газов на противоположную стенку камеры и ее истирание. При большем угле наклона козырьков (более 40о к горизонту) поток запыленного газа продолжает омывать примыкающую к пропускной щели стенку, ускоряя ее истирание и также понижая стойкость оборудования.

На чертеже представлено принципиальное устройство (продольный и поперечный разрезы) газоходной камеры. Камера состоит из корпуса 1 с наклонными 2 и вертикальными 3 стенками, стационарной плитой 4 с пропускными щелями 5, и неподвижных уплотнений 6. Пропускные щели оснащены ограничителями просыпи 7 и козырьками отклонения 8.

Газоходные камеры работают следующим образом. Описанный ниже режим эксплуатации камер относится к камерам, оснащенным стационарными дроссельными плитами. Такие камеры установлены только под зажигательным горном агломашины.

В зажигательном горне сжигают топливовоздушную смесь, формируют теплоноситель и фильтруют его через слой шихты сверху вниз, зажигая твердое топливо шихты. Отработанные газы отводят из слоя через газоходные камеры и сбрасывают в дымовую трубу. Посредством дросселирования разрежение под слоем устанавливают в заданных пределах с плавным повышением от камеры к камере. Для этого отработанные газы проходят сначала через плиту 4 с пропускными щелями 5, поступают собственно в газоходную камеру, корпус 1 и затем в сбросной коллектор.

Примеры как конструктивные параметры устройства.

Во всех последующих примерах приемы работы устройства остаются без изменения. Корректировке подлежат только корректировка расположения стационарных плит и устройства накопителей просыпи 7 и козырьков отклонения 8.

П р и м е р 1. На средние значения конструктивных параметров.

Расстояние между стационарными плитами и горизонтальной плоскостью неподвижных уплотнений выполнено равным 0,20 высоты вертикальной стенки камеры. Высота накопителей просыпи равна 0,8 расстояния между плитой и горизонтальной плоскостью уплотнений, а козырьки отклонения установлены под углом 35о к горизонту.

При таких параметрах устройства вынос шихтовых материалов из слоя составил 42,4 кг/т, выход годного - 0,84, расход тепла на зажигание шихты - 30,4 Мкал/т агломерата.

На машинах завода Криворожсталь, оснащенных стационарными плитами по прототипу, вынос шихтовых материалов из слоя составляет 47,2 кг/т, выход годного - 0,81, расход тепла на зажигание шихты 31,2-40,8 Мкал/т агломерата.

Таким образом, по указанным показателям предлагаемое изобретение превосходит прототип.

П р и м е р 2. На минимальные значения режимных параметров и на отклонения от них.

Расстояние между стационарными плитами и горизонтальной плоскостью уплотнений изготовлено равным 0,12 высоты вертикальной стенки. Высота накопителей просыпи равна 0,55 расстояния между плитой и горизонтальной плоскостью уплотнений, а угол наклона козырьков отклонения - 30о к горизонту.

При таких параметрах устройства вынос шихты из слоя составил 42,5 кг/т, выход годного 0,84, расход тепла внешнего топлива 30,2 Мкал/т агломерата.

Понижение расстояния между плитами и горизонтальной плоскостью уплотнений возможно только до величины 0,12 высоты вертикальной стенки камеры. Так, при расстоянии между плитой и горизонтальной плоскостью уплотнений, равном 0,10 высоты вертикальной стенки, из-за неравномерной термообработки слоя расход внешнего топлива по теплу возрастает с 30,1 до 32,4 Мкал/т.

Понижение высоты накопителей просыпи возможно только до величины 0,55 расстояния между плитой и горизонтальной плоскостью уплотнений. Например, при высоте накопителей, равной 0,50 расстояния между плитой и горизонтальной плоскостью уплотнений, из-за увеличения величины просыпи выход годного агломерата сокращается до 0,82.

Понижение угла наклона козырьков возможно только до величины 30о к горизонту. Уже, при угле наклона козырьков 28о к горизонту, из-за истирания стенок газоходных камер, их стойкость сокращается на 1,4-2,0 месяца.

П р и м е р 3. На максимальные значения режимных параметров и на отклонения от них.

Расстояние между стационарными плитами и горизонтальной плоскостью уплотнений изготовлено равным 0,25 высоты вертикальной стенки. Высота накопителей просыпи равна 0,9 расстояния между плитой и горизонтальной плоскостью уплотнений, а угол наклона козырьков отклонения 40о к горизонту.

При таких параметрах устройства вынос шихты из слоя составил 42,0 кг/т, выход годного 0,83, расход тепла внешнего топлива - 30,4 Мкал/т агломерата.

Повышение расстояния между плитами и горизонтальной плоскостью уплотнений возможно только до величины 0,25 высоты вертикальной стенки. Например, при расстоянии между плитой и горизонтальной плоскостью уплотнений, равном 0,28 высоты вертикальной стенки, из-за снижения стойкости оборудования производительность агломашины уменьшается на 0,04 т/м2 час.

Повышение высоты накопителей просыпи возможно только до величины 0,9 расстояния между плитой и горизонтальной плоскостью уплотнений. Уже, при высоте накопителей, равной 0,95 расстояния между плитой и горизонтальной плоскостью уплотнений, из-за возможного разрушения накопителей число аварийных остановок машины возрастает на 10-12% .

Повышение угла наклона козырьков возможно только до величины 40о к горизонту. Так, при угле наклона козырьков 42о к горизонту, из-за снижения стойкости стенок камер количество предупредительных ремонтов увеличивается на 1-2 ремонта в месяц.

На машинах, оснащенных известными по прототипу дроссельными плитами, вынос шихты из слоя составляет 47,2 кг/т, выход годного 0,81, расход тепла на зажигание шихты 31,2-40,8 Мкал/т агломерата.

Применение предлагаемого изобретения обеспечивает сокращение выноса шихтовых материалов из слоя на 8-10% , повышение выхода годного на 3-4% , снижение расхода тепла на зажигание шихты в 1,03-1,34 раза.

Такое улучшение показателей процесса дает ожидаемую экономическую эффективность от внедрения изобретения. (56) Ловчинский Э. В. "Механическое оборудование фабрик для окускования железорудного сырья". М. , Металлургия, 1977, с. 41.

Авторское свидетельство СССP N 1361190, кл. С 22 В 1/16, 1985. Сталь, 1989, N 3, с. 12-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ НА СПЕКАТЕЛЬНЫЕ ТЕЛЕЖКИ | 1992 |

|

RU2011136C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАТА НА ЛИНЕЙНЫЙ ОХЛАДИТЕЛЬ | 1991 |

|

RU2012603C1 |

| Загрузочное устройство конвейерной агломерационной машины | 1983 |

|

SU1089383A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБЖИГА ОКУСКОВАННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2047830C1 |

| СПЕКАТЕЛЬНАЯ ТЕЛЕЖКА АГЛОМЕРАЦИОННОЙ МАШИНЫ | 2001 |

|

RU2210708C2 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2154790C1 |

| Устройство для загрузки шихты на конвейерную агломерационную машину | 1983 |

|

SU1125459A1 |

| Способ спекания полиметаллического железистого сырья на конвейерной машине и устройство для его осуществления | 1990 |

|

SU1781311A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1999 |

|

RU2148091C1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1032034A1 |

Изобретение относится к производству железорудного сырья в черной и цветной металлургии, а именно к устройству агломерационных конвейерных машин. Сущность: газоходная камера угломерационной машины содержит корпус с вертикальной и наклонной стенками. Внутри корпуса расположена дроссельная плита с пропускными щелями и расположенными над верхней кромкой корпуса неподвижными продольными и поперечными уплотнениями. Стационарная плита расположена на удалении от верхней плоскости продольных уплотнений на расстоянии 0,12 - 0,25 высоты вертикальной стенки. Пропускные щели периферийных участков стационарных дроссельных плит выполнены параллельно продольным и поперечным уплотнениям, щели с внутренней стороны по ходу движения тележек оснащены направленными вверх ограничителями просыпи на высоту 0,55 - 0,90 расстояния между плитой и верхней плоскостью уплотнений, а с наружной стороны - направленными вниз под углом 30 - 40к горизонту козырьками отклонения к оси камеры запыленного потока отводимых из слоя газов. Изобретение позволяет снизить топливо-энергетические затраты на передел, увеличить стойкость оборудования и его производительность. 1 ил.

ГАЗОХОДНАЯ КАМЕРА АГЛОМЕРАЦИОННОЙ МАШИНЫ, содержащая корпус с вертикальной и наклонными стенками, установленную в корпусе стационарную дроссельную плиту с пропускными щелями и расположенными над верхней кромкой корпуса неподвижными продольными и поперечными уплотнениями, отличающаяся тем, что стационарная плита размещена на удалении от верхней плоскости продольных уплотнений на расстояние 0,12 - 0,25 высоты вертикальной стенки, пропускные щели периферийных участков стационарных дроссельных плит выполнены параллельно продольным и поперечным уплотнениям и оснащены с внутренней стороны по ходу движения тележек направленными вверх ограничителями просыпи на высоту 0,55 - 0,90 расстояния между плитой и верхней плоскостью уплотнений и с наружной стороны - направленными вниз под углом 30 - 40o к горизонту козырьками отклонения к оси камеры запыленного потока отводимых из слоя газов.

Авторы

Даты

1994-04-15—Публикация

1992-03-19—Подача