Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к конструкции агломерационного оборудования.

Известны устройства для загрузки агломерата на линейный охладитель, содержащие расположенный над колосниковым полотном с бортами наклонный в сторону полотна лоток [1] .

Недостатками известных устройств являются загрузка крупных кусков агломерата преимущественно на поверхность и верхние горизонты слоя с уменьшением крупности загружаемых фракций сверху вниз. В тоже время крупные куски агломерата, обладающие высокой термической массивностью и тепловым потенциалом, омываются уже подогретым на средних и нижних горизонтах слоя воздухом. Пониженная величина разности температур охлаждающего агента и поверхности крупных кусков обусловливает уменьшение количества отнимаемого у них тепла. Кроме того, охлаждение крупных кусков осуществляется преимущественно путем отвода тепла теплопроводностью из центра куска к его поверхности, т. е. при отсутствии фильтрации охлаждающего агента через кусок, и является неэффективным. Такой режим охлаждения сопровождается увеличением его продолжительности, ростом капитальных, эксплуатационных и энергетических затрат.

За прототип принимает устройство для загрузки агломерата на линейный охладитель, содержащее расположенный над колосниковым полотном с бортами закрытый лоток с передней и задней по ходу движения полотна стенками и расположенными между ними грохотом и наклонной перегородкой [2] .

Недостатками данного устройства являются: а) изготовление грохота в виде свободно подвешенных пальцев, наклонных в сторону передней стенки лотка, нижняя кромка которых находится над верхней кромкой перегородки. При падении на такую систему больших масс материала, а агломерат поступает дискретно, значительными порциями (до 5 т с каждой паллеты), свободно подвешенные пальцеобразные элементы отклоняются и на наклонную перегородку попадают крупные куски, разделение агломерата по крупности нарушается. В результате крупные куски располагаются на поверхности слоя, происходит снижение производительности охладителя, рост капитальных, эксплуатационных и энергетических затрат; б) нерегламентированное соотношение расстояний между нижними кромками задней стенки, наклонной перегородки и полотном охладителя, приведет, во-первых, к увеличению вертикальной нагрузки от столба материала на полотно охладителя, во-вторых, к увеличению механической нагрузки на заднюю стенку загрузочного устройства при горизонтальном перемещении материала с полотном охладителя. Это приводит к увеличению капитальных и эксплуатационных затрат на охлаждение; в) отсутствие систем для формирования регламентированной поверхности слоя с предельной по высоте нагрузкой охладителя. В результате имеет место снижение производительности охладителя, повышение удельного расхода воздуха на охлаждение и, как следствие, увеличение энергетических расходов.

Целью предлагаемого изобретения является повышение производительности охладителя, снижение выбросов пыли и расхода электроэнергии.

Цель достигается при использовании устройства для загрузки агломерата на линейный охладитель, содержащего расположенный над колосниковым полотном с бортами закрытый лоток с передней и задней по ходу движения полотна стенками и расположенной между ними перегородкой и грохотом. Согласно изобретения, передняя и задняя стенки лотка и перегородка выполнены наклонными в сторону движения полотна, грохот установлен наклонно навстречу движению охладителя и скреплен с верхней частью перегородки и задней стенкой, образующими между собой и боковыми стенками лотка бункер-накопитель. Лоток снабжен подвижными ограничителями высоты слоя, размещенными на нижней части задней стенки на центральном участке горизонтально, а на боковых - наклонно к бортам охладителя под углом 30-40о к горизонтали.

На конвейерных охладителях с известными устройствами крупные куски агломерата (более 60-80 мм) подаются преимущественно на поверхность слоя. Охлаждение таких кусков лимитирует весь процесс охлаждения слоя, обусловливает увеличение продолжительности процесса и энергетических затрат на него. Подача крупных кусков агломерата на нижние горизонты слоя, причем в окружности мелких и средних фракций материала, обусловливает подвод к крупным кускам наиболее холодного охлаждающего агента, увеличивает его количество, фильтрующегося через кусок и существенно интенсифицирует процесс охлаждения слоя. Для этого необходимо надежное и по возможности полное отделение крупных кусков агломерата от его остальной массы, подачу этих крупных кусков на нижний горизонт слоя отдельным потоком и окружение этих кусков укладываемыми сверху средними и мелкими фракциями. Надежных методов решения поставленной задачи до настоящего времени не существует. В прототипе отделение крупных кусков от основной массы материала, а также укладка агломерата на охладитель без его подуплотнения по существу также остались нерешенными. В предлагаемом изобретении разработано устройство для загрузки агломерата со стационарной системой его предварительного грохочения и последующей укладкой материала различной крупности с ограниченным давлением столба материала на колосниковое полотно и горизонтальной нагрузки на заднюю стенку. Устройство имеет следующие отличительные особенности.

Закрытый загрузочный лоток с целью надежного отделения крупных кусков от остальной массы агломерата должен быть оборудован наклонным навстречу движения колосникового полотна грохотом. Этот грохот устанавливают под углом 30-40о к горизонту и выполняют с отверстиями (щелями) 60-90 мм, причем размер отверстий по ходу движения агломерата по грохоту изготовлен постепенно возрастающим от 60-80 до 70-90 мм. Тем самым обеспечивается надежное отгрохочивание кусков крупностью более 60 мм из всего потока материала и передача крупных кусков на отдельный наклонный транспортирующий лоток - переднюю стенку.

Под грохотом должен быть расположен наклонный по ходу движения колосникового полотна лоток - промежуточная наклонная перегородка. Эта перегородка предназначена для приема и транспортировки отсеваемых на грохоте средних и мелких фракций агломерата. Передняя стенка лотка предназначена для приема и транспортировки крупных кусков агломерата.

Грохот и перегородка с одной стороны (в месте разгрузки крупных кусков агломерата с грохота) состыкованы между собой. Тем самым, обеспечивается надежная передача крупных кусков агломерата на переднюю стенку лотка, минуя перегородку и герметизация системы для снижения запыленности окружающей среды. С другой стороны грохот состыкован с задней стенкой - по существу ограничительной стенкой. Таким образом, грохот, перегородка и задняя ограничительная стенка образуют между собой закрытую систему - промежуточный накопительный бункер средних и мелких фракций агломерата, чем обеспечивается, во-первых, постоянная во времени подача агломерата на колосниковое полотно, во-вторых, возможность регулирования давления столба шихты на полотно, в третьих, загрузку средних и мелких фракций агломерата поверх крупных кусков, причем средних фракций преимущественно на верхний горизонт, что существенно понижает запыленность окружающей среды.

На нижней части задней стенки должны быть установлены подвижные ограничители высоты слоя, изготовляемые в поворотном исполнении для их защиты от деформации при случайных перегрузках. Эти ограничители выравнивают слой по длине ленты и формируют при этом заданный профиль слоя по ширине ленты. На центральных участках слоя (0,7-0,8 его ширины) нижняя кромка ограничителей выполнена горизонтальной и обеспечивает формирование горизонтального участка слоя высотой, превышающей высоту бортов колосникового полотна. На периферийных участках слоя ограничители выполнены наклонными от уровня ограничителей центрального участка в сторону верхней кромки бортов. При этом для исключения скатывания агломерата с охладителя угол наклона ограничителей не должен превысить угол естественного откоса материала. Таким образом, на колосниковом полотне формируют высокий слой стационарный по длине и по ширине полотна, что существенно интенсифицирует процесс охлаждения агломерата.

Наклон ограничителей на периферийных участках устройства должен составлять 30-40о к горизонтали. При меньшем угле наклона ограничителей (менее 30о к горизонтали) материал с охладителей уже не выпадает, а высота слоя на полотне искусственно занижается, т. е. уменьшается производительность агрегата. При большем угле наклона ограничителей (более 40о) часть агломерата скатывается с охладителя, что, во-первых, недопустимо по условиям эксплуатации, во-вторых, также обусловливает понижение производительности охладителя.

Нижние кромки перегородки и задней стенки должны быть расположены на регламентированном расстоянии друг от друга и колосникового полотна. Тем самым обеспечивается формирование всех элементов охлаждаемого слоя. Расстояние по горизонтали между нижними кромками задней стенки и перегородки должно составлять 0,1-0,2 величины по горизонтали выходного отверстия бункера, образованного перегородкой и задней стенкой. При меньшем расстоянии между нижними кромками задней стенки и перегородки (менее 0,1 величины выходного отверстия бункера) становится возможным кострение материала, как следствие, аварийный останов агрегата и снижение его удельной производительности. При большем расстоянии между нижними кромками задней стенки и перегородки (более 0,2 величины выходного отверстия бункера) происходит увеличение давления на полотно охладителя, увеличение механической нагрузки на заднюю стенку и необходимость в значительном ее укреплении, что приводит к росту капитальных и эксплуатационных затрат.

Расстояние между нижней кромкой перегородки и колосниковым полем должно быть выполнено равным 0,5-0,7 высоты бортов. При меньшем расстоянии между нижней кромкой перегородки и колосниковым полем (менее 0,5 высоты бортов) возможно кострение крупных кусков материала скользящих по передней стенке и загружающихся на полотно охладителя, вплоть до выхода из строя перегородки, что увеличивает эксплуатационные затраты, снижает производительность охладителя. При большем расстоянии (более 0,7 высоты бортов) между нижней кромкой перегородки и колосниковым полотном сужается выходное отверстие бункера, образованного перегородкой и задней стенкой и, как следствие, возможно кострение материала в бункере, аварийный останов охладителя. В результате снижается производительность агрегата, растут эксплуатационные расходы на охлаждение.

Сущность изобретения заключается в оборудовании устройства для загрузки на линейный охладитель агломерата стационарной неподвижной системой грохочения с выделением крупных кусков в нижний горизонт слоя, окружение этих кусков мелочью и укладка сверху остального потока материала при подаче его стесненным потоком с ограниченным давлением столба материала на колосниковое полотно и механической нагрузкой на заднюю стенку при движении колосникового полотна.

Неизвестны технические решения, которые содержат признаки, совпадающие с признаками, отличающими предлагаемое решение от прототипа, т. е. заявленное изобретение соответствует критерию "существенные отличия".

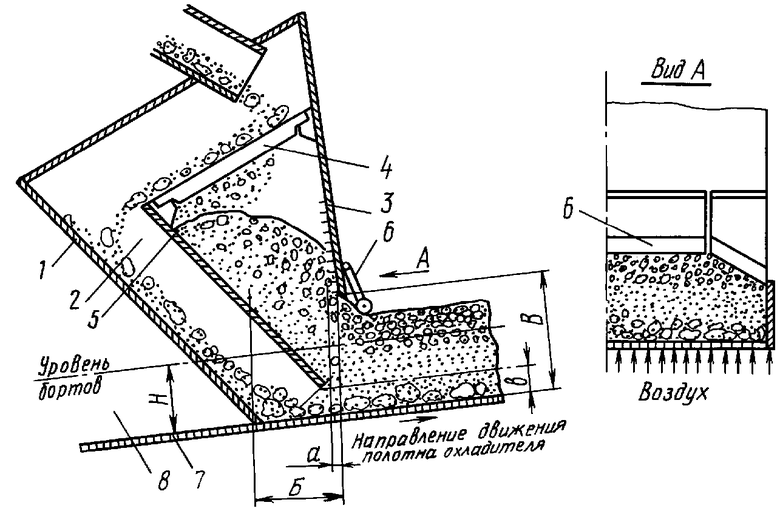

На чертеже представлены продольный и поперечный разрезы устройства для загрузки агломерата на линейный охладитель.

Устройство состоит из закрытого лотка с передней 1, боковыми 2 и задней 3 стенками, грохота 4, перегородки 5 и размещенных на задней стенке ограничителей слоя 6. Устройство размещено над колосниковым полотном 7 с бортами 8.

Устройство работает следующим образом. Разгружаемый с агломашины агломерат подают в закрытый лоток, а оттуда на грохот 4. Сходящий по этому грохоту материал разделяется на крупную (более 60-90 мм) фракцию и смесь средней и мелкой фракций. Крупная фракция агломерата скатывается по грохоту 4, поступает на переднюю стенку 1 и оттуда на поверхность колосникового полотна 7 (т. е. в нижний горизонт формируемого слоя). Средние и мелкие фракции агломерата проваливаются через щели грохота 4 и поступают в бункер, образованный перегородкой 5, задней стенкой 3 и боковыми стенками 2, подвергаются в нем сегрегации и поступают на колосниковое полотно 7 поверх крупных кусков. Смесь мелких и средний фракций окружает крупные куски и располагается преимущественно на среднем горизонте слоя. Средние фракции попадают преимущественно на верхний горизонт слоя. Сформированный таким образом слой разравнивается ограничителями 6 до заданного технологией профиля с понижением высоты слоя к бортам колосникового полотна и подвергается охлаждению.

П р и м е р 1. На средние конструктивные параметры.

Расстояние по горизонтали между нижними кромками задней стенки и перегородки а (см. чертеж выполнено равным 0,15 величины по горизонтали выходного отверстия бункера, образованного перегородкой и задней стенкой б. Расстояние между нижней кромкой перегородки и колосниковым полем b выполнено равным 0,6 высоты бортов H. Угол наклона ограничителей на периферийных участках системы составляет 35о к горизонту.

При таких параметрах устройства производительность охладителя с площадью 315 м2 и высотой бортов 0,7 м составляет 485 т/ч, расход электроэнергии 6,2 кВтч/т агломерата.

Серийные линейные охладители агломерата типа ОП-315 имеют производительность 350-400 т/ч, расход электроэнергии 7,5-8,5 кВтч/т.

Таким образом, предлагаемое решение превосходит известное по указанным показателям.

П р и м е р 2. На минимальные значения конструктивных параметров и на отклонения от них.

Расстояние b выполнено равным 0,5 высоты бортов. Расстояние a изготовлено равным 0,10 расстояния Б. Угол наклона ограничителей на периферийных участках системы составляет 30о к горизонту.

При таких параметрах устройства производительность охладителя ОП-315 составит 460 т/ч, расход электроэнергии 6,5 кВтч/т.

Понижение расстояния b возможно только до величины 0,5 высоты бортов. Так, при расстоянии b, равном 0,4 высоты бортов, из-за кострения материала и простоев удельная производительность охладителя сокращается на 14,2% .

Понижение расстояния a возможно только до величины 0,10 расстояния Б. Так, при расстоянии a, равном 0,08 расстояния Б, из-за кострения материала и простоев охладителя, его производительность понижается до 440 т/ч и возрастает запыленность окружающего пространства.

Понижение угла наклона периферийных ограничителей слоя возможно только до величины 30о к горизонту. Например, при угле наклона равном 27о, при отсутствии скатывания агломерата с охладителя, его удельная производительность сокращается на 2,4% .

П р и м е р 3. . На максимальные значения конструктивных параметров и на отклонения от них.

Расстояние b выполнено равным 0,7 высоты бортов. Расстояние a изготовлено равным 0,2 расстояния Б. Угол наклона периферийных ограничителей составляет 40о к горизонту.

При таких параметрах устройства производительность охладителя ОП-315 составит 465 т/ч, расход электроэнергии 6,45 кВтч/т.

Повышение расстояния b возможно только до величины 0,7 высоты бортов. Уже при b = 0,8 H, из-за кострения материала и простоев охладителя снижается производительность до 435 т/ч.

Повышение расстояния a возможно только до величины 0,2 расстояния Б. Так, при расстоянии a, равном 0,3 расстояния Б, из-за увеличения давления на полотно охладителя и на заднюю стенку в процессе движения полотна увеличиваются капитальные и эксплуатационные расходы на охлаждение, себестоимость агломерата возрастает на 1,5 руб/т.

Повышение угла наклона периферийных ограничителей возможно только до величины 40о к горизонту, Так, при угле наклона равном 45о, из-за скатывания агломерата с охладителя, его производительность уменьшается на 8,1% .

Серийные линейные охладители типа ОП-315 Карагандинского меткомбината имеют производительность 350-400 т/ч, расход электроэнергии на охлаждение 7,5-8,5 кВтч/т агломерата.

Применение предлагаемого изобретения обеспечивает повышение производительности охладителей на 20-30% , сокращение расхода электроэнергии на 17-30% и понижение запыленности цехового помещения и отводимых с охладителя газов. При таком улучшении параметров процесса себестоимость агломерата понижается на 0,4 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ НА СПЕКАТЕЛЬНЫЕ ТЕЛЕЖКИ | 1992 |

|

RU2011136C1 |

| Загрузочное устройство конвейерного охладителя агломерата | 1982 |

|

SU1070189A1 |

| ГАЗОХОДНАЯ КАМЕРА АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1992 |

|

RU2011135C1 |

| Устройство для перегрузки агломерата с машины на охладитель | 1989 |

|

SU1740933A1 |

| Линейный охладитель | 1981 |

|

SU1018988A1 |

| РАЗГРУЗОЧНОЕ УСТРОЙСТВО АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1998 |

|

RU2142105C1 |

| Устройство для загрузки агломерата на линейный охладитель | 1983 |

|

SU1122876A1 |

| Загрузочное устройство конвейерного охладителя агломерата | 1987 |

|

SU1532791A1 |

| Загрузочное устройство конвейерной агломерационной машины | 1983 |

|

SU1089383A1 |

| Охладитель агломерата | 1990 |

|

SU1726541A1 |

Использование: относится к производству сырья в металлургии. Сущность: устройство для загрузки агломерата на линейный охладитель, содержит расположенный над колосниковым полотном с бортами закрытый лоток с самофутерующимися передней и задней по ходу движения полотна стенками и расположенными между ними самофутерующейся перегородкой и грохотом. Передняя и задняя стенки лотка и перегородка выполнены наклонными в сторону движения полотна, грохот установлен неподвижно и наклонно навстречу движения охладителя и скреплен с верхней частью перегородки и задней стенкой, образующими между собой и боковыми стенками лотка бункер-накопитель. Лоток снабжен подвижными ограничителями высоты слоя, размещенными на нажней части задней стенки на центральном участке горизонтально, а на боковых - наклонно к бортам охладителя под углом 30 - 40к горизонтали. Расстояние по горизонтали между нижними кромками задней стенки и перегородки равно 0,1 - 0,2 величины выходного отверстия бункера-накопителя по горизонтали, а расстояние между нижней кромкой перегородки и колосниковым полем составляет 0,5 - 0,7 высоты бортов охладителя. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-05-15—Публикация

1991-12-16—Подача