/ /

/ /-./

00

ю

о00

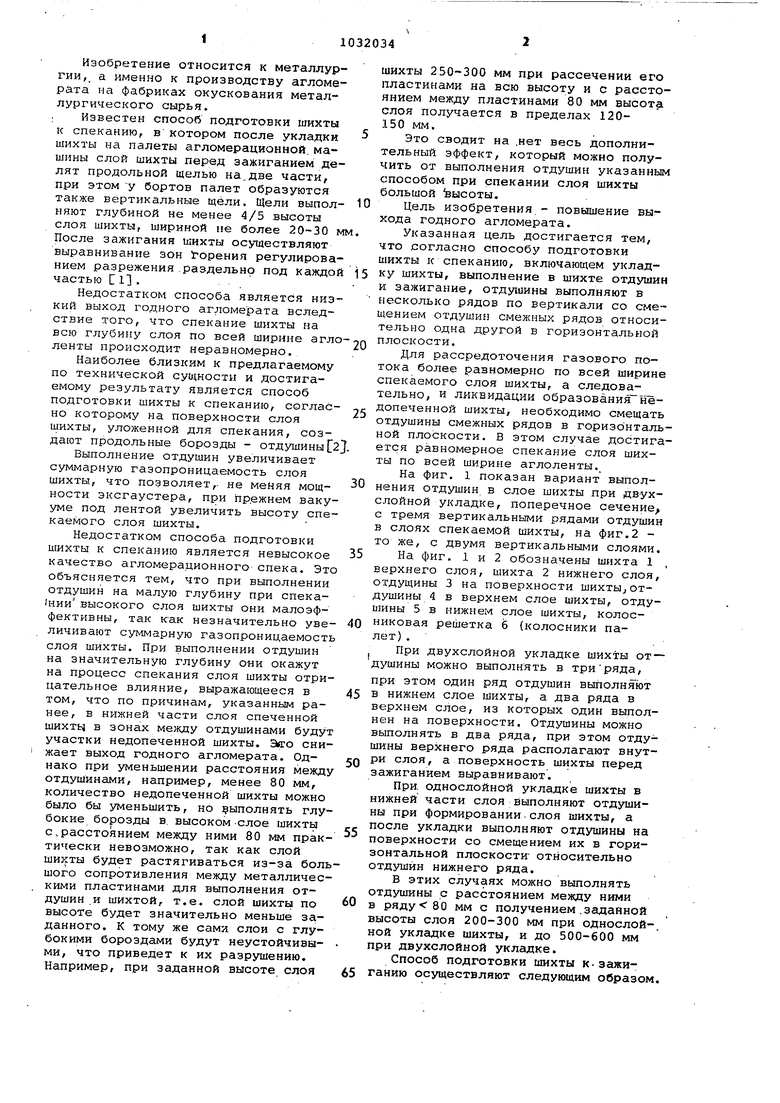

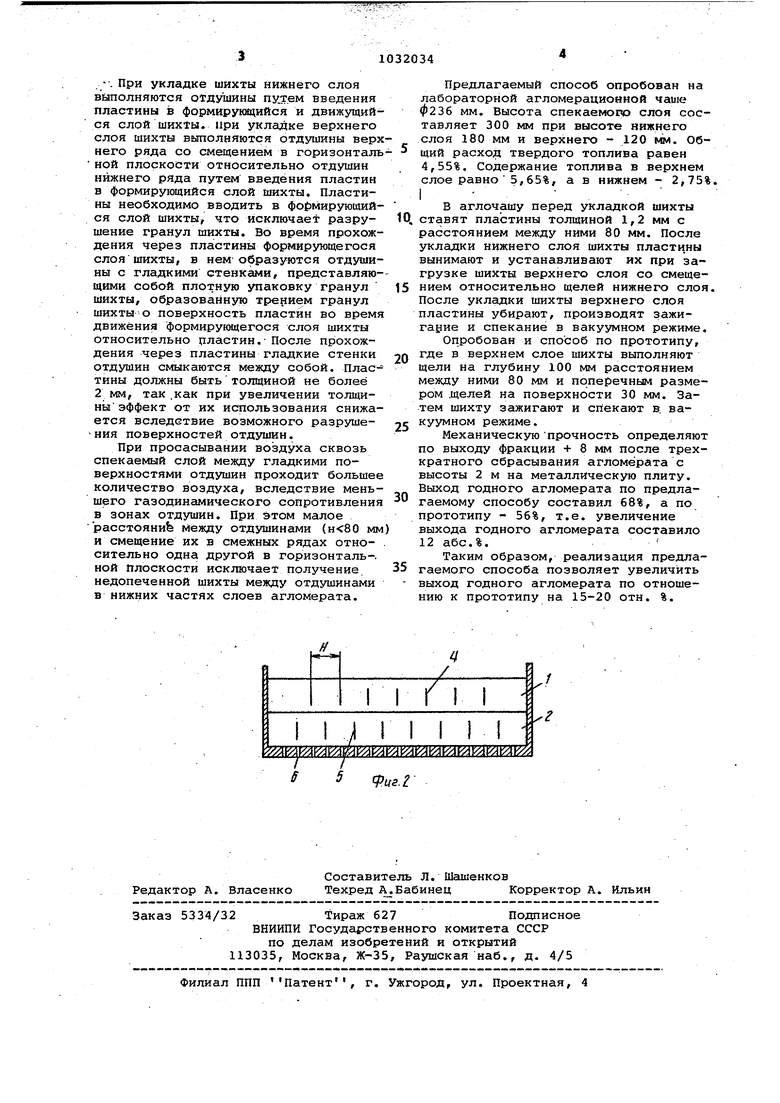

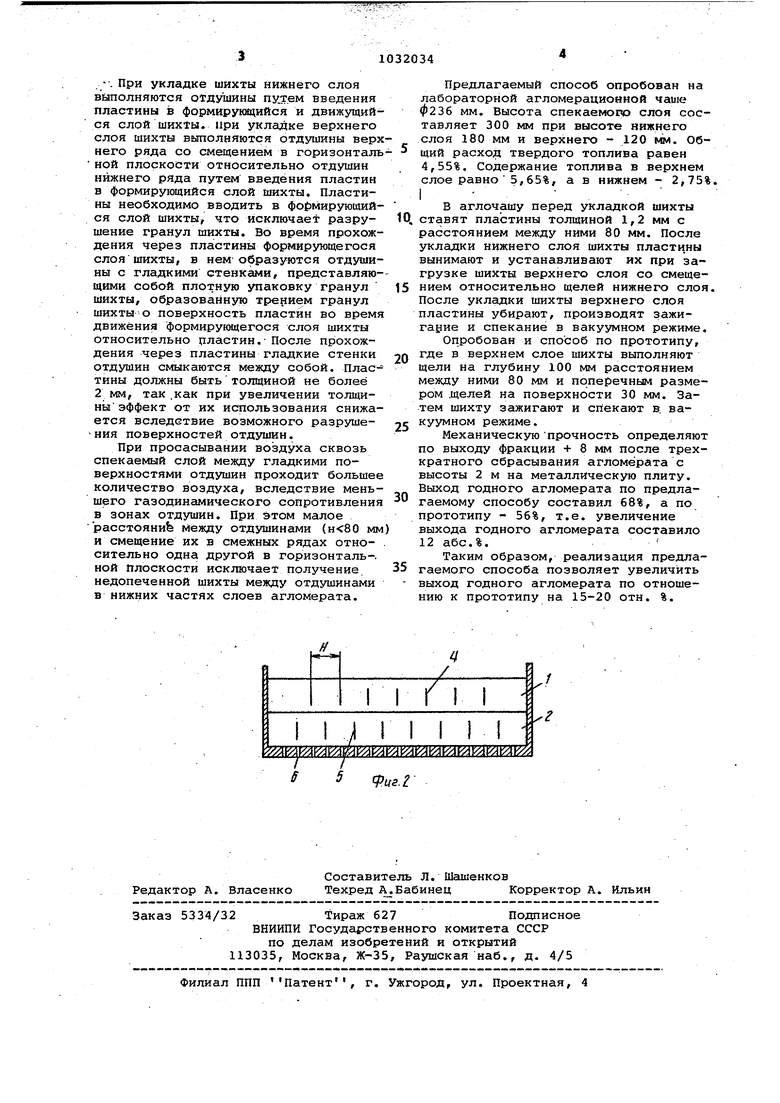

Npiil. Изобретение относится к металлургии,, а именно к производству агломерата на фабриках окускования металлургического сырья. : Известен способ подготовки шихты к спеканию, в котором после укладки шихты на палеты агломерационной, машины слой шихты перед зажиганием делят продольной щелью на,две части, при этом у бортов палет образуются также вертикальные щели. Щели выполняют глубиной не менее 4/5 высоты слоя шихты, шириной не более 20-30 м После зажигания шихты осуществляют выравнивание зон горения регулированием разрежения .раздельно под каждой частью С 1. Недостатком способа является низкий выход годного агломерата вследствие того, что спекание шихты на всю глубину слоя по всей ширине агло ленты происходит неравномерно. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ подготовки шихты к спеканию, согласно которому на поверхности слоя шихты, уложенной для спекания, создают продольные борозды - отдушины 2 Выполнение отдушин увеличивает суммарную газопроницаемость слоя шихты, что позволяет,- не меНяя мощности эксгаустера, при прежнем вакууме под лентой увеличить высоту спекаеМого слоя шихты. Недостатком способа подготовки шихты к спеканию является невысокое качество агломерационного опека. Это объясняется тем, что при выполнении отдушин на малую глубину при спека(нии высокого слоя шихты они малоэффективны, так как незначительно увеличивают суммарную газопроницаемость слоя шихты. При выполнении отдушин на значительную глубину они окажут На процесс спекания слоя шихты отри цательное влияние, выражающееся в том, что по причинам, указанным ранее, в части слоя спеченной шихту в зонах между отдушинами буду участки недопеченной шихты. Эяго сни жает выход годного агломерата. Однако при уменьшении расстояния межд отдушинами, например, менее 80 мм, количество недопеченной шихты можно было бы уменьшить, но выполнять глу бокие борозды в. высоком-слое шихты с,расстоянием между ними 80 мм прак тически невозможно, так как слой шихты будет растягиваться из-за бол шого сопротивления между металличес кими пластинами для выполнения отдушин .и шихтой, т.е. слой шихты по высоте будет значительно меньше заданного. К тому же сами слои с глубокими бороздами будут неустойчивыми, что приведет к их разрушению. Например, при заданной высоте слоя ихты 250-300 мм при рассечении его пластинами на всю высоту и с расстоянием между пластинами 80 мм высота, слоя получается в пределах 120150 мм. Это сводит на .нет весь дополнительный эффект, который можно получить от выполнения отдушин указанным способом при спекании слоя шихты большой высоты. Цель изобретения - повышение выхода годного агломерата. Указанная цель достигается тем, что согласно способу подготовки шихты к спеканию, включающем укладку шихты, выполнение в шихте отдушин и зажигание, отдушины выполняют в Е1есколько рядов по вертикали со смещением отдушин смежных рядов относительно одна другой в горизонтальной плоскости. Для рассредоточения газового потока более равномерно по всей ширине спекаемого слоя шихты, а следовательно, и ликвидации образования недопеченной шихты, необходимо смещать отдушины смежных рядов в горизонтальной плоскости. В этом случае достигается равномерное спекание слоя шихты по всей ширине аглоленты. На фиг. 1 показан вариант выполнения отдушин, в слое шихты при двухслойной укладке, поперечное сечение с тремя вертикальными рядами отдушин в слоях спекаемой шихты, на фиг.2 то же, с двумя вертикальными слоями. На фиг. 1 и 2 обозначены шихта 1 , верхнего слоя, шихта 2 нижнего слоя, отдущины 3 на поверхности шиxтыJотдушины 4 в верхнем слое шихты, отдушины 5 в нижнем слое шихты, колосниковая решетка б (колосники палет) . При двухслойной укладке шихты отдушины можно выполнять в триряда, при этом один ряд отдушин выполняют в нижнем слое шихты, а два ряда в верхнем слое, из которых один выполнен на поверхности. Отдушины можно выполнять в два ряда, при этом отдушины верхнего ряда располагают внутри слоя, а поверхность шихты перед зажиганием выравнивают. При. однослойной укладке шихты в нижней части слоя Выполняют отдушины при формированиислоя шихты, а после укладки выполняют отдушины на поверхности со смещением их в горизонтальной плоскости- относительно отдушин нижнего ряда. В этих случаях можно выполнять отдушины с расстоянием между ними в ряду 80 мм с получением .заданной высоты слоя 200-300 мм при однослой-. ной укладке шихты, и до 500-600 мм при двухслойной укладке. Способ подготовки шихты к-зажиганию осуществляют следующим образом. .-. При укладке шихты нижнего слоя выполняются отдушины путем введения пластины в формирукщийся и движущий ся слой шихты, лри укладке верхнего слоя шихты выполняются отдушины верх него ряда со смещением в горизонталь ной плоскости относительно отдушин нижнего ряда путем введения пластин в формирующийся слой шихты. Пластины необходимо вводить в фо эмирующийся слой шихты, что исключает разрушение гранул шихты. Во время прохождения через пластины формирующегося слоя шихты, в нем образуются отдушины с гладкими стенками, представляю- щими собой плотную упаковку гранул шихты, образованнзпо трением гранул шихты о поверхность пластин во время движения формирующегося слоя шихты относительно цластин.- После прохождения через пластины гладкие стенки отдушин смыкаются между собой. Пластины должны быть толщиной не более 2 мм, так .как при увеличении толщиныэффект от их использования снижается вследствие возможного разрушения поверхностей отдушин. При просасывании воздуха сквозь спекаемый слой между гладкими поверхностями отдушин проходит большее количество воздуха, вследствие меньшего газодинамического сопротивления в зонах отдушин. При этом малое расстояний между отдушинами мм и смещение их в смежных рядах относительно одна другой в горизонталь-. ной плоскости исключает получение. недопеченной шихты между отдушинами в нижних частях слоев агломерата. Предлагаемый способ опробован на лабораторной агломерационной чаше 0236 мм. Высота спекаемого слоя составляет 300 мм при высоте нижнего слоя 180 мм и верхнего - 120 нал. Общий расход твердого топлива равен 4,55%. Содержание топлива в верхнем слое равно 5,65%, а в нижнем - 2,75%, I . В аглочашу перед укладкой шихты ставят пластины толщиной 1,2 мм с расстоянием между ними 80 мм. После укладки нижнего слоя шихты пластины вынимают и устанавливают их при загрузке шихты верхнего слоя со смещением относительно щелей нижнего слоя. После укладки шихты верхнего слоя пластины убирают, производят зажигарие и спекание в вакуумном режиме. Опробован и способ по прототипу, где в верхнем слое шихты выполняют щели на глубину 100 Мм расстоянием между ними 80 мм и поперечные размером .щелей на поверхности 30 мм. Затем шихту зажигают и спекают в. вакуумном режиме. Механическую прочность определяют по выходу фракции + 8 мм после трехкратного сбрасывания агломерата с высоты 2 м на металлическую плиту. Выход годного агломерата по предлагаемому способу составил 68%, а по прототипу - 56%, т.е. увеличение выхода годного агломерата составило 12 абс.%. Таким образом, реализация предлагаемого способа позволяет увеличить выход годного агломерата по отношению к прототипу на 15-20 отн. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1981 |

|

SU1014942A1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1981 |

|

SU985093A1 |

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| СПОСОБ АГЛОМЕРАЦИИ БОГОМОЛОВА, КОНВЕЙЕРНАЯ МАШИНА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2345151C2 |

| Способ агломерации фосфатного сырья | 1982 |

|

SU1068384A1 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| Способ спекания шихты | 1973 |

|

SU692877A1 |

| Способ спекания агломерационной шихты | 1983 |

|

SU1164297A1 |

| Способ агломерации | 1978 |

|

SU846589A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ, включающий укладку шихты, выполнение в шихте отдушин и зажигание, отличающийся тем, .что,-С целью повышения выхода годного агломерата, отдушины выполняют в несколько рядов со смещением отдушин смежных рядов относительно одна другой в горизонтальной плоскости.

{ I j III) i

У//Ж ЛУАУЛШУАУЛ(УЛШ УАУАУАУ 7Х Л

9мг.г

I 7Т|

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ спекания шихты | 1973 |

|

SU692877A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вегман Е.Ф. | |||

| Окускование руд и концентратов | |||

| М., Металлургия, 1976, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1983-07-30—Публикация

1981-02-27—Подача