Изобретение относится к способам изготовления стандартных образцов для определения некоторых физических или химических параметров металла, в частности, к изготовлению эталонов содержания ферритной фазы (СФФ) и для контроля измерительной аппаратуры.

Известна килевая проба для определения механических свойств чугуна. Из ковша заливают отливку и отдельно тем же металлом килевую пробу (ГОСТ 24648-90).

Однако, при таком способе невозможно получить большое количество образцов с идентичным химсоставом, равномерной структурной и равномерным распределением фаз по сечению отливки.

Известен способ получения образцов, включающий заливку металла в охлаждаемую вращающуюся изложницу, извлечение отливки и исследование ее структуры (Евангулов М. "Литейное дело", Госметаллургиздат, 1933, стр. 352, 354-357), однако способ не обеспечивает получение равномерной структуры.

Цель изобретения - получение одновременно большого количества стандартных образцов с идентичным химическим составом, равномерной структурой и равномерным распределением фаз по сечению отливки.

Для достижения поставленной цели в способе изготовления стандартных образцов, преимущественно для определения содержания ферритной фазы, включающем получение заготовки и ее последующую механическую обработку, заготовку получают центробежным литьем с интенсивностью охлаждения, обеспечивающей скорость затвердевания 0,2-0,25 мм/с, при этом металл подают одновременно по всей длине формы, причем, скорость нарастания слоя жидкого металла в ней превышает скорость затвердевания не менее, чем на 1,0 мм/с.

Металл заливают через щелевой литник с длиной щели не менее 0,9 от длины заготовки.

Диаметр заливаемой заготовки превышает ее толщину не менее, чем в 20 раз, а толщина стенки заготовки не превышает толщину стандартного образца более, чем на 10% .

Заливку металла осуществляют при скорости вращения, обеспечивающей гравитационный коэффициент не менее 50.

Заливаемый металл защищают от вторичного окисления инертным газом.

Использование для отливки стандартных образцов метода центробежного литья позволяет получить заготовку в виде тонкостенной короткой трубы, которая затем будет разрезана на отдельные детали. Таким образом будет обеспечена идентичность образцов по химическому составу, равномерность структуры и равномерность распределения фаз в образце.

Указанная интенсивность охлаждения, обеспечивающая скорость затвердевания 0,2-0,25 мм/с, выбрана из следующих соображений.

Структура стандартного образца на содержание ферритной фазы должна отвечать условиям затвердевания, характерного для затвердевания металла сварного шва (затвердевание из жидкого состояния на горячем затвердевшем ранее наложенном наварном валике).

Условия такого ускоренного затвердевания обеспечивает центробежная отливка в окрашенную по рабочей поверхности водоохлаждаемую изложницу.

Водяное (струйное, спреерное и т. д. ) охлаждение позволяет отводить все тепло, выделяющееся из кристаллизующегося металла, т. е. обеспечивает идентичность теплового потока и, следовательно, идентичность структуры по сечению отливки. Обеспечение же необходимой скорости затвердевания можно получить, если гарантировать требуемый критерий охлаждения БИО(Bio).

Для тонкоокрашенной формы коэффициент теплопередачи от отливки к форме α (определяемый только экспериментально) может быть с известным приближением подсчитан, если известен коэффициент теплопроводности краски λ и толщина слоя краски хкр по формуле

α= λкр/xкр

(А. И. Вейник. Тепловые основы теории литья. Машгиз, 1954, стр. 260-300).

Тогда, для получения требуемой интенсивности охлаждения безразмерный критерий БИО =  =

=  , должен быть больше 1,5.

, должен быть больше 1,5.

При его значении 1,5-4,0 обеспечивается скорость кристаллизации (затвердевания) 0,2-0,25 мм/с, которая характерна для получения той структуры, что имеется в образце, полученном по способу-прототипу.

Такая скорость может быть получена, например, при отливке короткой трубы с толщиной стенки 18 мм при слое краски не более 0,2 мм. При этом БИО =  , где λкр = 0,6 ккал/м ч град - для краски с наполнителем, например, из порошка дистенсиллиманита.

, где λкр = 0,6 ккал/м ч град - для краски с наполнителем, например, из порошка дистенсиллиманита.

Условия теплоотвода (соотношение толщины стенки изложницы и отливаемой заготовки, интенсивность отвода тепла охлаждающей водой от наружной поверхности изложницы и т. д. ) не позволяет получить скорость затвердевания, большую 0,25 мм/с, без применения особых мер по ускорению отвода тепла. При скорости, меньшей 0,2 мм/с, даже в сечении "тонкой" стенки заготовки наблюдаются сегрегационные процессы, приводящие к микро- и макронеоднородности структуры и изменению химсостава, что снижает качество получаемых стандартных образцов.

Для обеспечения одинаковых условий затвердевания по всей длине заготовки необходимо обеспечить подачу жидкого металла в форму сразу по всей длине.

Для обеспечения сплошности металла в стенке заготовки необходимо, чтобы количество заливаемого металла обеспечивало превышение скорости нарастания толщины слоя жидкого металла над скоростью затвердевания. Поскольку нельзя обеспечить, абсолютно, равную скорость нарастания слоя жидкого металла в зоне падения струи, естественно, образуется более толстый и более горячий слой, чем в более далеких от места падения струй зонах, необходимо существенное превышение скорости нарастания толщины слоя жидкого металла над скоростью затвердевания металла.

Эмпирическим путем установлено, что это превышение не должно быть меньше 1 мм/с. Например, для условий затвердевания стандартных образцов (эталонов СФФ), толщиной 18 мм скорость нарастания слоя примерно 1,25 мм/с и продолжительность заливки около 14 с.

Подача металла одновременно по всей длине отливаемой короткой трубы осуществляется через щелевой литник с длиной щели не менее 0,9 от длины заготовки. Тем самым, обеспечивается получение однородной структуры во всех ее частях. Учитывая неизбежность удаления торцевых зон заготовки (в них образуется иная структура, вследствие дополнительного охлаждения с торцев) длина щели, равная 0,9 от длины отливки, обеспечивает образование идентичной структуры в рабочей части заготовки.

Очень длинный литник будет нагреваться, прогибаться под действием силы тяжести, изменять условия подачи металла (высота падения металла, скорость его в момент встречи с поверхностью формы и т. д. ), поэтому длина его не должна превышать одного диаметра формы, т. е. следует отливать заготовку типа короткой трубы, длина которой не превышает ее диаметр более, чем в 1,5 раза.

Для достижения цели изобретения диаметр заливаемой заготовки должен превышать ее толщину не менее, чем в 20 раз, в противном случае не получим идентичной структуры и химического состава. Создание необходимых условий для получения из стенки трубы плоских образцов, даже при толщине, не превышающей 1/20 диаметра отливаемой заготовки, определяет и припуск на механическую обработку, который составляет 10-12% от толщины стенки трубы, например для стандартных образцов (эталонов СФФ), толщиной 14 мм припуски составят 1,5-1,8 мм.

Учитывая высокие требования к качеству заливаемых стандартных образцов и большую площадь поверхности металла, заготовки необходимо обеспечить обработку расплава в форме и заливаемой струи инертным газом. Подача его перед заливкой в форму, а при заливке металла непосредственно на струю, вытекающую из заливочного устройства, обеспечивает предохранение жидкого металла от вторичного окисления, т. е. от загрязнения металла окислами.

Именно, эта совокупность отличительных признаков (интенсивность охлаждения - критерий БИО 1,5-4,0, скорость затвердевания 0,2-0,25 мм/с, толщина стенки заготовки примерно 1/20 диаметра, припуски на механическую обработку 10-12% от толщины стенки, длина не более 1,5 диаметра, а также параметры подачи металла: скорость заполнения на 1,0 мм/с больше скорости затвердевания, подача металла по всей длине отливки, обработка жидкого металла инертным газом), а также изготовление отливки в металлической водоохлаждаемой изложнице, вращающейся со скоростью, обеспечивающей гравитационный коэффициент не менее 50, обеспечивают достижение цели изобретения - получение одновременно большого количества стандартных образцов с одинаковым химсоставом и свойствами, идентичных содержанием феррита, равномерной структурой и равномерным распределением фаз по сечению отливки.

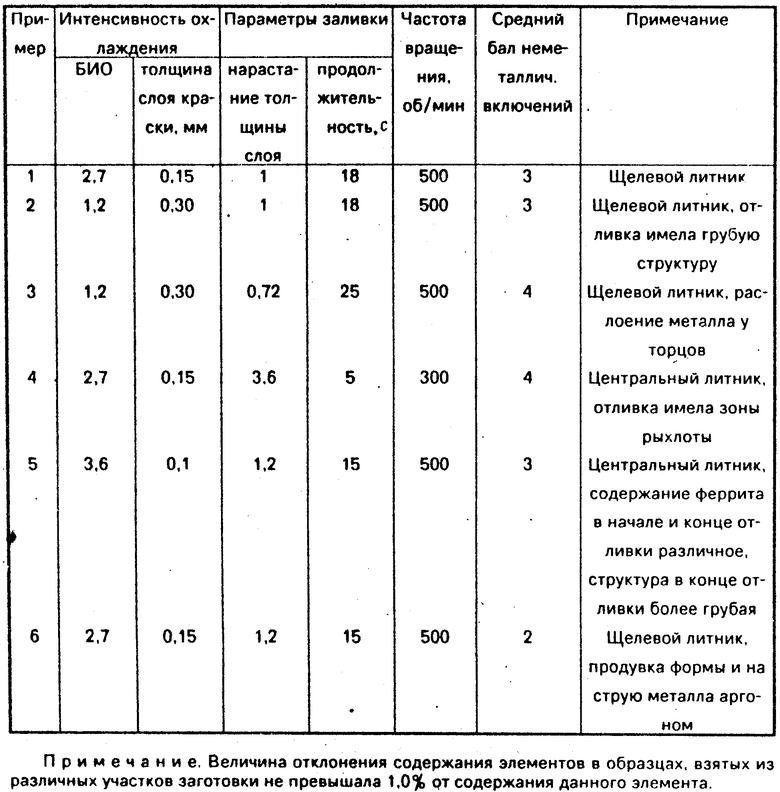

Отливалась труба диаметром 480 мм, длиной 300 мм из стали ОХ18Н8ТЛ, имеющей температуру заливки 1560-1580оС на консольной центробежной машине с горизонтальной осью вращения. После охлаждения заготовка разрезалась на части, которые обрабатывались фрезерованием и шлифованием. Технологические параметры и результаты исследования изготовленных из заготовок образцов СФФ приведены в таблице.

Микроструктуру исследовали стандартным способом, а содержание феррита и его распределение по различным зонам определялось с помощью контактного ферритометра ФЦ-2. Исследования показали, что изготовленные по предложенной технологии эталоны имели равномерное распределение феррита по сечению образца и идентичную структуру во всех его зонах.

Изобретение готово к внедрению. (56) Евангулов М. "Линейное дело". Госметаллургиздат, 1933, с. 352, 354-357.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЧУГУНА | 1990 |

|

RU2020158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1990 |

|

RU2021877C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 1988 |

|

RU2036046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2030950C1 |

| ЛИТАЯ РАБОЧАЯ ЛОПАТКА С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ, ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКОВОЙ ЧАСТИ РАБОЧЕЙ ЛОПАТКИ И СПОСОБ ТЕРМООБРАБОТКИ ЛИТОЙ ЛОПАТКИ | 2014 |

|

RU2567078C1 |

| Форма для центробежного литья | 1990 |

|

SU1806041A3 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2027537C1 |

| СПОСОБ ЛИТЬЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ТУРБИН | 2016 |

|

RU2630104C1 |

| Способ центробежного литья полых стальных заготовок | 1980 |

|

SU931284A1 |

Использование: для получения стандартных образцов, преимущественно для определения содержания ферритной фазы. Цель: изготовление одновременно большого количества стандартных образцов с идентичным химическим составом, равномерной структурой и равномерным распределением фаз по сечению отливки. Сущность: способ включает получение заготовки центробежным литьем со скоростью затвердевания 0,2 - 0,25 мм/с, с одновременной подачей металла по всей длине формы, причем скорость нарастания слоя жидкого металла в ней превышает скорость затвердевания не менее, чем на 1,0 мм/с. Заливку производят через щелевой литник с длиной щели не менее 0,9 от длины заготовки, причем диаметр последней превышает ее толщину не менее чем в 20 раз, а толщина стенки заготовки не превышает толщину образца более, чем на 10% . Заливку осуществляют при гравитационном коэффициенте не менее 50, а металл защищают инертным газом. Положительный эффект: получение большого количества стандартных образцов с идентичным химсоставом, равномерной структурой и равномерным распределением фаз по сечению отливки. 4 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-04-15—Публикация

1991-07-02—Подача