Изобретение относится к области металлургии, в частности к разработке способов обработки чугуна для труб.

Целью изобретения является снижение металлоемкости труб за счет повышения их прочности и технологической пластичности в процессе кристаллизации чугуна.

Указанная цель достигается тем, что в расплав чугуна вводятся ферросилиций и раскислитель с последующей заливкой чугуна в изложницу центробежной машины, в качестве раскислителя используют гранулированный сплав магний-алюминий в оболочке хлоридов металлов, который вводят в расплав смеси с ферросилицием при соотношении 1:(15-20) на желобе центробежной машины перед заливкой чугуна в изложницу, при этом расплав заливают при суммарном содержании серы и фосфора в нем не более 0,1%, а количество смеси определяют по формуле

Q = (1-7) x (S + P) где S и Р - содержание серы и фосфора в чугуне, %, сплав магний-алюминий содержит 5-30% алюминия, остальное - магний, масса оболочки из хлоридов металлов гранулированного сплава составляет 0,1-3,0% от массы этого сплава, а компоненты смеси имеют дисперсность 0,1-2,0 мм.

Ограничение суммарного содержания серы и фосфора в чугуне и его расплавление до уровня не более 0,1% повышает технологическую пластичность металла в процессе его интенсивной кристаллизации в металлической изложнице за счет снижения межфазного натяжения расплава и уменьшения надрезывающего влияния фосфидов и сульфидов, что способствует снижению брака металла и повышению его прочности.

Проведение обработки на желобе смесью ферросилиция и гранулированного сплава магний-алюминий в оболочке из хлоридов металлов обеспечивает повышение качества отливок за счет совместного действия вводимого в чугун кремния, магния и алюминия и флюсующего действия хлоридов.

При заявленном соотношении этих компонентов в смеси обработка расплава чугуна наиболее эффективна, в результате повышается качество металла, снижается металлоемкость труб.

При определении количества смеси ферросилиция и гранулированного сплава магний-алюминий по формуле Q = (1-7) x (S + P), исходили из необходимости связывания серы и фосфора с формированием тугоплавких мелкодисперсных неметаллических включений, служащих центрами кристаллизации для создания мелкозернистой пластичной структуры чугуна.

Использование в смеси гранулированного сплава магний-алюминий заявляемого состава обеспечивает оптимальное сочетание необходимого рафинирующего, модифицирующего и микролегирующего действия компонентов. Масса солевой оболочки гранулированного сплава необходима и достаточна для обеспечения отмеченного совместного действия компонентов гранулированного сплава в смеси с ферросилицием, а ввод в расплав чугуна компонентов смеси заявленной дисперсности обеспечивает необходимую скорость растворения смеси и ее равномерное распределение по всему объему обрабатываемого расплава.

П р и м е р. Для получения чугунных труб использовали центробежную литейную машину с горизонтальной осью вращения. Чугун плавили в индукционной тигельной печи типа ИЧТ-1. Модифицирование чугуна смесью ферросилиция со сплавом магний-алюминий проводили на желобе центробежной машины при заливке чугуна. В качестве компонентов смеси использовали дробленый ферросилиций марки ФС75 и гранулированный сплав магний - алюминий в солевой оболочке из хлоридов металлов, изготовленный методом грануляции магния в хлоридном расплаве. Дисперсность компонентов смеси регулировалась ситовым анализом.

Исходный чугун имел следующий химический состав, мас.%: углерод 3,5-3,7, кремний 2,0-2,2, марганец 0,4-0,6, хром 0,05-0,1, фосфор 0,01-0,09, сера 0,01-0,09. В качестве шихты использовали литейный и передельный чугун, ферросплавы и возврат собственного производства. Содержание серы и фосфора регулировали добавкой соответствующих ферросплавов и составом шихты. Температура заливки чугуна в изложницу центробежной машины составляла 1350-1400оС. Величину добавки смеси определяли по заявленной формуле в зависимости от содержания серы и фосфора в чугуне.

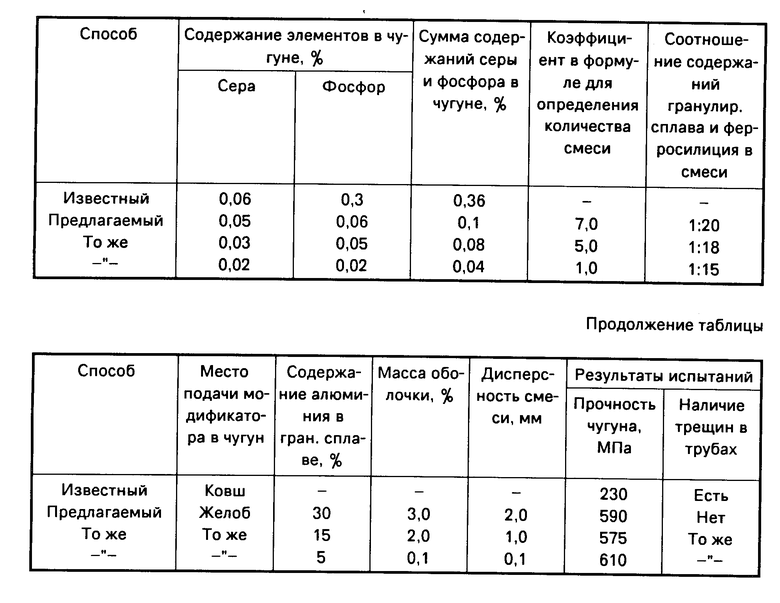

Качество отливаемых трубных заготовок оценивали по прочности чугуна, определяемой на образцах, вырезанных из них, и по наличию трещин в залитых трубах. Результаты испытаний представлены в таблице.

Как следует из этих данных, заявленный способ обеспечивает в сравнении с известным получение более высоких прочностных свойств металла при отсутствии трещин, что гарантирует уменьшение металлоемкости труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА | 1990 |

|

RU2033456C1 |

| Способ получения чугунных отливок | 1990 |

|

SU1726119A1 |

| Способ получения чугунных труб | 1986 |

|

SU1433635A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1990 |

|

RU2024640C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2109595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1990 |

|

RU2024642C1 |

| Чугун для изложниц | 1990 |

|

SU1765237A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1799916A1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

Использование: получение чугуна, преимущественно для отливки труб. Сущность: в расплав вводят ферросилиций и раскислитель, в качестве раскислителя используют гранулированный сплав магний-алюминий в оболочке из хлоридов металлов, компоненты вводят в виде смеси на желоб центробежной машины перед заливкой в него чугуна при суммарном содержании серы и фосфора в расплаве не более 0,1%; количество смеси определяют по формуле Q = (1 7) (S + P), где S и P - содержание серы и фосфора в чугуне. За счет сочетания интенсивного зародышеобразующего и флюсующего действия вводимых в расплав компонентов в поле действия центробежных сил достигается существенное повышение качества металла, снижается металлоемкость получаемых труб. 3 з.п.ф-лы, 1 табл.

Q = (1 - 7) · (S + P),

где S и P - содержание серы и фосфора в чугуне, %,

2. Способ по п.1, отличающийся тем, что сплав магний-алюминий содержит 5 - 30% алюминия, остальное - магний.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения чугунных труб | 1986 |

|

SU1433635A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1990-08-31—Подача