Изобретение относится к коррозионным испытаниям, а именно ускоренным испытаниям высокопрочных нержавеющих сталей мартенситного и аустенито-мартенситного классов на склонность к коррозионному растрескиванию, предназначено для оценки сопротивления коррозионному растрескиванию применительно к работе деталей из нержавеющих сталей в атмосферных, в том числе морских условиях и может быть использовано для оценки сталей при их работе в авиационных конструкциях, где требуется особо высокая надежность в оценке материалов.

Известен способ испытания нержавеющих сталей аустенитного, а также ферритного классов на склонность к коррозионному растрескиванию в кипящем растворе хлористого магния MgCl2 [1] .

Эти испытания проводятся с большой продолжительностью, типичное время - 1000 ч.

Известен способ испытания мартенситных и аустенито-мартенситных нержавеющих сталей в растворе соляной кислоты с двуокисью селена и уротропином, который позволяет дифференцировать стали по составу и режиму термообработки. Испытания по этому способу проводятся продолжительностью до 50 ч [2] .

Существенным недостатком этого способа является применение раствора, содержащего токсичную двуокись селена.

Наиболее близок к предлагаемому способу по назначению способ испытания в растворе сульфата меди и серной кислоты, который позволяет испытывать на склонность к коррозионному растрескиванию нержавеющие стали мартенситного класса типа 08Х15Н5Д2Т и аустенито-мартенситного класса типа 13Х15Н4АМ3 и их сварные соединения.

Испытания проводятся на образцах, нагруженных в приспособлениях до заданной величины, путем их погружения в кипящий раствор, содержащий сернокислую медь 110 г и серную кислоту (уд. вес 1,84) - 55 мл, вода 1 л. Испытания проводятся в сосудах с обратным холодильником. Продолжительность испытания - до 10 ч [3] .

Недостатками способа являются - неуниверсальность, невозможность испытания нержавеющих сталей с повышенным содержанием углерода при пониженном уровне хрома, например стали 20Х13, необходимость работы в кипящем растворе, определяющая его энергоемкость и осложнением аппаратуры, применение токсичной соли - CuSO4, что не позволяет сливать отработанный раствор в канализацию. Невозможность испытания стали 20Х13 вызвана тем, что при длительных выдержках (более 2 ч), которые соответствуют испытаниям при невысоком уровне нагружения, сталь травится и этим предотвращается растрескивание и становится неопределимой величина критического напряжения ( σкр).

Цель изобретения - получение быстрого (продолжительностью до 10 ч) способа определения склонности к коррозионному растрескиванию нержавеющих высокопрочных сталей широкой номенклатуры, включая стали с высоким углеродом при относительно низком содержании хрома (например 20Х13), без применения токсичных компонентов. Способ должен коррелировать с поведением стали в атмосферных, в том числе морских условиях.

Предлагаемый способ состоит в том, что образцы, нагруженные в приспособлении до заданной величины или имеющие остаточные напряжения (например после сварки), помещаются в раствор состава, г/л: хлористый натрий NaCl 18-22; пероксисульфат аммония (NH4)2S2O8 12-15; серная кислота Н2SO4 4,7-5,1; вода 1 л. Образцы выдерживаются в растворе при 48-52оС до растрескивания с фиксацией времени до разрушения - τр или до 10 ч. Если после выдержки 10 ч и последующей промывки визуально трещины не обнаружены, то проводится осмотр в бинокуляр при увеличении 16-32. Отсутствие трещин означает высокое сопротивление коррозионному растрескиванию. Величина τр является мерой склонности стали к коррозионному растрескиванию. Предлагаемый раствор содержит активатор - Сll -ион, окислитель (NH4)2S2O8 и Н+ за счет добавки Н2SO4. Такая композиция - сочетание активатора, окислителя и ионов водорода разработана на основе анализа ситуации в питтинге, являющемся очагом трещины, как это следует из литературных данных и собственных исследований сталей в лабораторных и натурных атмосферных условиях и в развивающейся трещине. Среда в питтинге и трещине, образующихся в морских атмосферных условиях, содержит Fe+3, образованный при окислении анодно растворенного Fe+2, Cr+3, активатор Cll и Н+, образующийся в катодном процессе, а также окислитель - кислород. В предложенном растворе активатор внесен с NaCl, окислитель (NH4)2S2O8 содержит перекисную группу -О-О-.

Испытания проводили следующим образом.

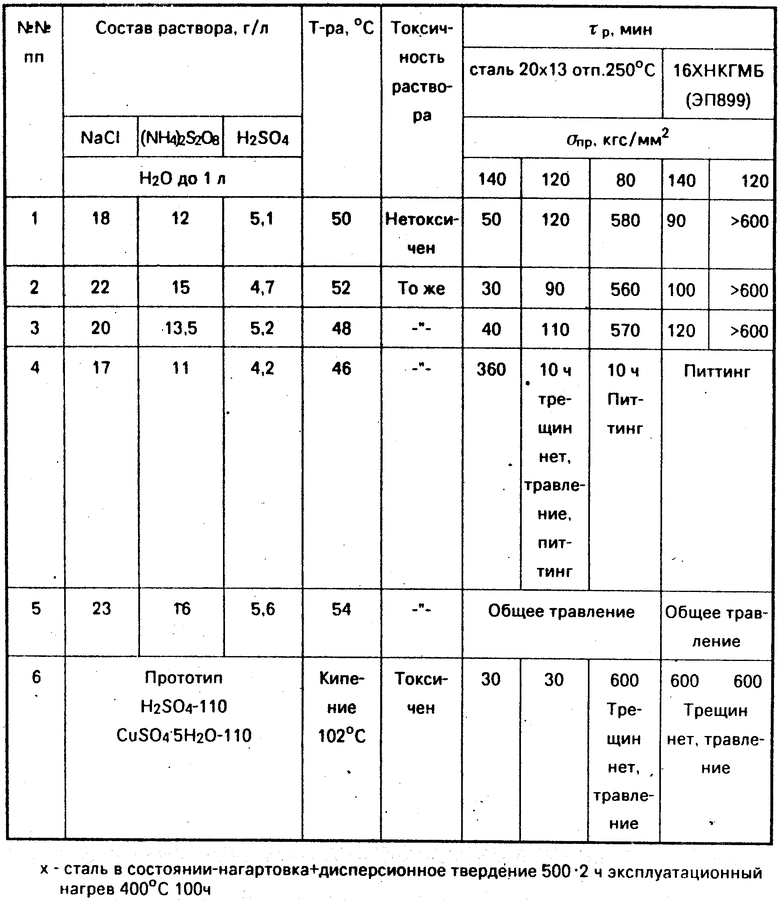

Образцы сталей 20Х13 и ЭП899 размером 100х15х1,5 мм монтируются в приспособление - скобу по ОСТ 1.900-212-77 с рассчитанной в соответствии с заданным напряжением ( σпр) стрелой прогиба и погружаются в приготовленный раствор с температурой 50±2оС, фиксируется время начала испытания. В процессе выдержки в растворе проводится наблюдение, при обнаружении трещины отмечается время. В таблице показаны примеры осуществления испытания на склонность к КР по предлагаемому способу в сопоставлении с испытаниями по прототипу.

Как видно из таблицы, испытания по предлагаемому методу дают четкую характеристику склонности стали 20Х13 при различных уровнях напряжения: τр (время до растрескивания, мин) для заданных напряжений 140, 120 и 80 кгс/мм2 соответственно 30-50, 90-120 и 560-580 мин. В то же время по прототипу τр при уровнях 140 и 120 кгс/мм одинаково, т. е. испытания не откликаются на уровень напряжения, а при малом уровне заданного напряжения 80 кгс/мм2 растрескивание не происходит, так как длительная выдержка в растворе вызывает травление.

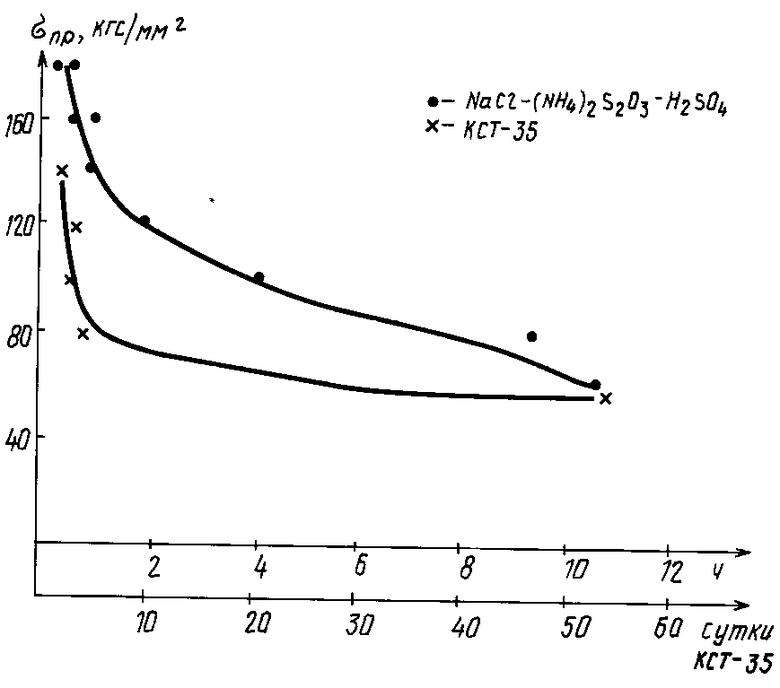

Для стали более высокой коррозионной стойкости ЭП899 испытания проведены на одном высоком уровне 140 кгс/мм2, при меньших уровнях сталь не склонна к КР, что подтверждается испытаниями в камере КСТ-35.

Следует также отметить, что испытания по прототипу потребовали использования сосуда с обратным холодильником, так как раствор должен кипеть. Отработанный раствор прототипа, который недопустимо сливать в канализацию, пришлось накопить в специальные сборники с последующей нейтрализацией и захоронением отходов.

Полученные данные показывают, что испытания стали 20Х13 по предложенному способу в растворе установленных пределов при требуемой температуре, корректно показывают склонность к коррозионному растрескиванию в зависимости от приложенного напряжения.

При использовании раствора с компонентами концентрацией более установленных (пример 5) нарушается локальность процесса и возникает общее травление. При снижении концентрации компонентов в растворе (пример 4) уменьшается скорость процесса и требуется большее время для образования трещины. Завышение температуры сверх верхнего предела способствует общему травлению, которое также снижает локальность поражения. Понижение температуры нижнего установленного предела замедляет процесс и продолжительность испытания увеличивается. Так как способ испытания должен отражать коррозионное поведение в жестких климатических, в том числе морских условиях, то проведено сопоставление данных, полученных по предлагаемому методу с результатами испытаний в камере соляного тумана (распыление 5% -ного раствора NaCl, температура 35оС, обозначение КСТ-35). На чертеже показано такое сопоставление по результатам испытаний стали 20Х13, отпуск 200оС. Следует отметить, что по стандарту авиационной промышленности испытания в КСТ-35 проводятся продолжительностью 2 месяца. Данные показывают, что кривые τр = f(σпр) при испытаниях в КСТ-35 и по предлагаемому методу симбатны, и величина σкр по предлагаемому методу и по испытаниям в КСТ-35 одна и та же.

Таким образом, предлагаемый метод является экспрессным и может быть использован для быстрой оценки и выбора состава в процессе разработки стали и при назначении режима термообработки. (56) 1. ASTM-36-1973 (1981).

2. Сб. "Новые методы исследования коррозии металлов". М. : Наука, с. 116-122.

3. ОСТ 1 90212-76. Коррозионно-стойкие стали. Методика испытаний на склонность к коррозионному растрескиванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ ПРЕИМУЩЕСТВЕННО С СОДЕРЖАНИЕМ ХРОМА МЕНЕЕ 13% НА СКЛОННОСТЬ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ | 1992 |

|

RU2011965C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА | 1999 |

|

RU2164546C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ АТМОСФЕРНОЙ КОРРОЗИИ С ПОВЕРХНОСТИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1994 |

|

RU2105085C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРОГА НАПРЯЖЕНИЙ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ СТАЛИ ИЛИ СПЛАВА ПРИ ПОСТОЯННОЙ ДЕФОРМАЦИИ | 2016 |

|

RU2634800C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЫХ ДЕТАЛЕЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1995 |

|

RU2114206C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2005 |

|

RU2291912C1 |

Способ испытания нержавеющих сталей на склонность к коррозионному растрескиванию заключается в выдержке нагруженных образцов нержавеющих сталей в растворе состава, г/л: NaCl 180 - 220; (NH4)2S2O8 12 - 15; H2SO4 4,7 - 5,1; остальное - воды, температура раствора 48 - 52С. Продолжительность испытания - до растрескивания, при общей продолжительности 10 ч. Способ позволяет сократить время испытаний, расширить номенклатуру испытуемых сталей путем обеспечения испытания сталей с высоким содержанием углерода при относительно низком содержании хрома и избежать использования токсичных веществ. 1 ил, 1 табл.

СПОСОБ ИСПЫТАНИЯ ВЫСОКОПРОЧНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ НА СКЛОННОСТЬ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ, по которому испытуемые образцы нагружают до заданной величины и выдерживают при определенной температуре в коррозионной среде, содержащей раствор H2SO4, отличающийся тем, что выдержку в растворе осуществляют при 48 - 52oС, а в качестве среды используют раствор H2SO4, NaCl и (Nh4)2S2O8 при следующем соотношении компонентов, г/л:

H2SO4 4,7 - 5,1

NaCl 18 - 22

(NH4)2S2O8 12 - 15

H2O До 1 л

Авторы

Даты

1994-04-15—Публикация

1992-03-05—Подача