Изобретение относится к области металлургии, в частности к разработке высокопрочных коррозионно -стойких сталей, обладающих хорошей свариваемостью, не требующих термообработки после сварки и имеющих высокое сопротивление коррозии под напряжением сварных соединений. Сталь предназначается для изготовления силовых сварных деталей в авиастроении, работающих при температурах от -70 до 300oС.

Известна коррозионно-стойкая сталь мартенситного класса ЭР-817 (а.с. N 380149, бюл. N 9, 1978 г.), взятая авторами за аналог, следующего химического состава (вес.):

углерод 0,05-0,08

молибден 0,8-1,6

хром 13,5-15,0

лантан 0,01-0,1

никель 5,05-6,0

церий 0,02-0,2

медь 1,8-2,2

ниобий 0,03-0,45

титан 0,02-0,15

кальций 0,002-0,1

марганец 0,1-1,0

кремний 0,05-0,7

железо остальное

Эта сталь способна свариваться без последующем термической обработки, сохраняя высокое сопротивление коррозионному растрескиванию под напряжением. Недостатком этой стали является относительно невысокий уровень прочностных характеристик основного металла:

σв≥ 125 кгс/мм2, σ0,2≥ 95 кгс/мм2

Известна коррозионно-стойкая сталь мартенситного класса ВНС-42 (а.с. N 1046323, бюл. N 37, 1983 г.), взятая авторами за прототип, следующего химического состава (вес.):

углерод 0,05-0,08

хром 13,0-14,5

никель 4,5-5,5

марганец 0,1-1,0

молибден 2,3-2,8

азот 0,04-0,08

кремний 0,05-0,7

железо остальное

Эта сталь после упрочняющей термической обработки: закалка с 1000-1020oC, обработка холодом при -70oC и отпуск при 200oC обладает следующими механическими свойствами:

предел прочности, кгс/мм2 140-160

предел текучести, кгс/мм2 120-130

относительное удлинение, 13-16

относительное сужение, 60-65

ударная вязкость, кгс/см2 12-14

Сталь обладает высокой коррозионной стойкостью под напряжением. Сталь способна свариваться в термически обработанном состоянии прочной присадкой мартенситного класса (σвсв.соед. ≥ 110 кгс/мм2).. Недостатком этой стали является образование крупноячеистой структуры в толстых сварных швах, особенно выполненных электронно-лучевой сваркой (ЭЛС), что приводит к образованию хрупкого крупнокристаллического излома. При этом резко снижается ударная вязкость сварного шва ЭЛМ, особенно при отрицательных температурах (aн при +20oC 4 кгс/см2; aн при -70oC 1,5 кгс/см2. aту при +20oC 3 кгс/см2; ату при -70oC 1,0 кгс/см2). Кроме того, зона термического влияния перекрестных швов и подварок склонна к коррозионному растрескиванию во всеклиматических условиях.

Технической задачей настоящего исследования является создание высокопрочной коррозионно -стойкой стали, эксплуатирующейся в интервале температур от -70 до 300oC, которая обладала бы высокими физико-механическими свойствами при σв≥ 140 кгс/мм2, способный свариваться в толстом сечении без образования хрупких изломов, с высокими характеристиками прочности и вязкости основного металла и сварного соединения и обладающей высоким сопротивлением коррозионному растрескиванию во всеклиматических условиях, в том числе зоны термического влияния, образовавшейся при выполнении перекрестных швов и подварок.

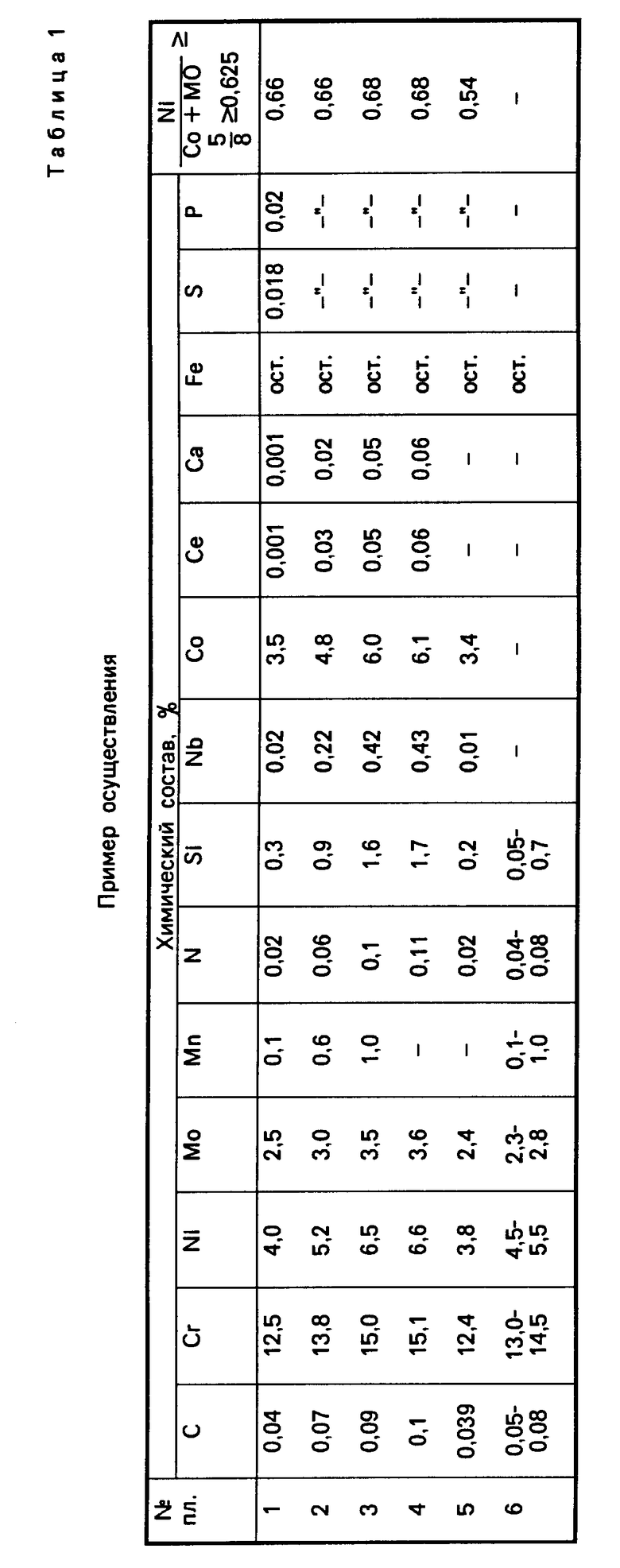

Эта задача достигается за счет дополнительного легирования кобальтом, ниобием, церием и кальцием при следующем соотношении элементов (вес.):

углерод 0,04-0,09

хром 12,5-15,0

никель 4,0-6,5

молибден 2,5-3,5

марганец 0,1-1,0

азот 0,02-0,1

кремний 0,3-1,6

ниобий 0,02-0,42

кобальт 3,5-6,0

церий 0,001-0,05

кальций 0,001-0,05

железо остальное

Примеси

сера 0,018

фосфор 0,02

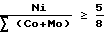

Причем должно выполняться определенное соотношение никеля, кобальта и молибдена:

Данная зависимость позволяет обеспечить оптимальное соотношение между элементами -упрочнителями и элементами, обеспечивающими необходимое количество остаточного аустенита, что гарантирует получение высокой ударной вязкости при отрицательных температурах вплоть до -70oC основного металла и сварного соединения. Наличие церия и кальция уменьшает содержание примесей на границах зерен, тем самым меняя кинетику старения по границам зерен и уменьшая степень охрупчивания, Легирование повышенным содержанием кремния позволяет получить высокий предел прочности сварного соединения до σв 120-130 кгс/мм2.

Подобранное суммарное содержание углерода и азота позволяет измельчить структуру сварного шва, а комплексное легирование ниобием и кремнием обеспечивает требуемое содержание дельта-феррита в сварном шве (2-4%). Cr-экв. ферритообразования по структурной диаграмме Потака-Сагалевич равен 2-5, что позволяет устранить хрупкий излом и существенно повысить ударную вязкость сварного шва.

Кроме того, легирование ниобием благодаря образованию карбонитридов ниобия уменьшает содержание углерода и азота в основном металле; повышение содержания кремния позволяет обеспечить высокое сопротивление коррозионному растрескиванию под напряжением сварных соединений, в том числе при наличии подварок и перекрестных швов, выполненных по варианту: "термическая обработка + сварка".

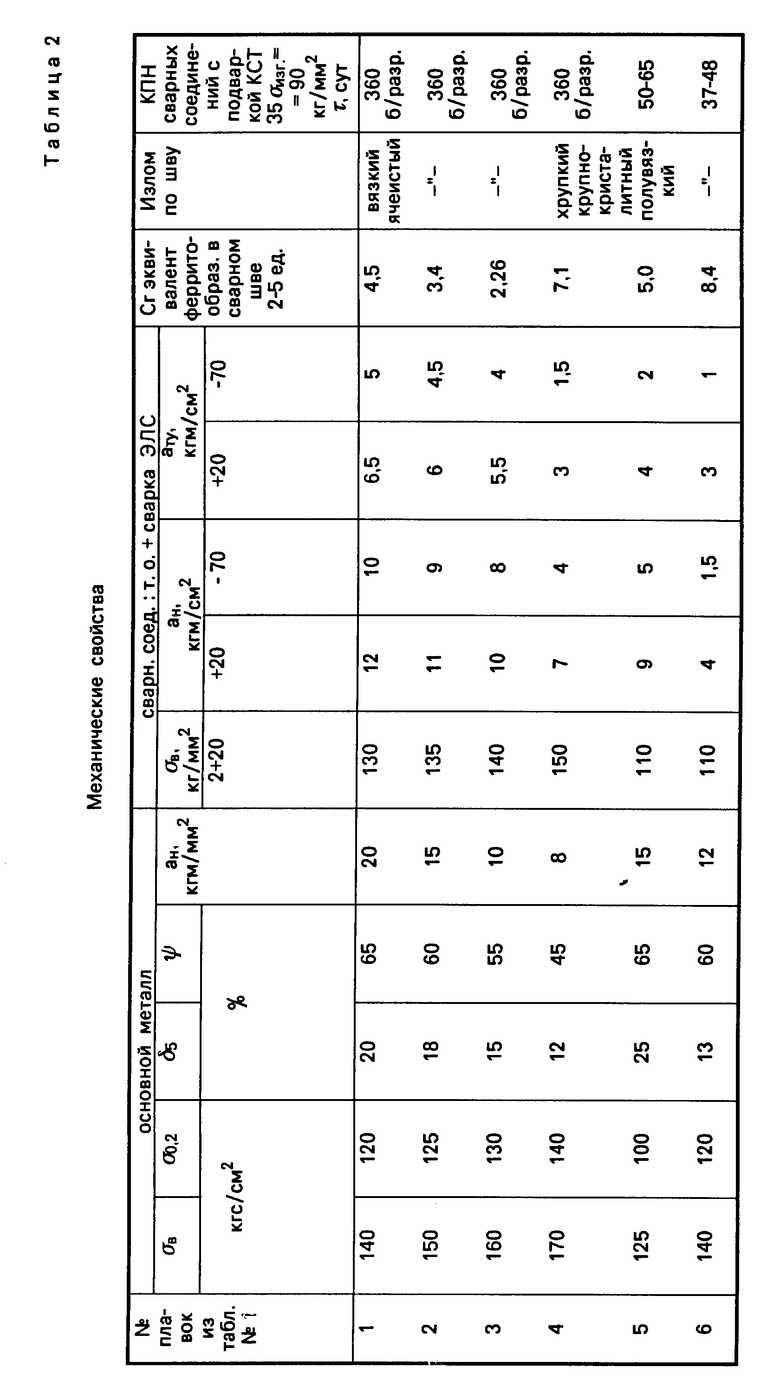

Новая сталь после термической обработки по оптимальному режиму: закалка, охлаждение и отпуск обладает следующими свойствами:

предел прочности, σв кгс/мм2 140-160

предел текучести, σ0,2 кгс/мм2 120-130

относительное удлинение, δ5% 15-20

относительное сужение, ψ% 55-65

ударная вязкость ан кгс/см2 10-20

ударная вязкость образцов с усталостной трещиной ату кгс/см2 при +20oC 5-7

при -70oC 2-4

предел прочности сварного соединения ЭЛС sв кгс/мм2 130

ударная вязкость шва ЭЛС ан кгс/см2 при +20oC 10-12

при -70oC 8-10

ударная вязкость шва ЭЛС с усталостной трещиной aту кгс/см2 при +20oC 5,5-6,5

при -70oC 4,0-5,0

Сварные соединения, выполненные по варианту "термообработка + сварка" без присадки, в том числе при наличии подварок и перекрестных швов, не склонны к коррозионному растрескиванию под напряжением в камере солевого тумана КСТ 35 (5% NaCl при температуре 35oC) при напряжении σ 90 -100 кгс/мм2 в течение 12 месяцев испытаний.

Как видно из приведенных данных, при высоких значениях характеристик прочности, пластичности и вязкости основного металла сталь имеет высокие свойства сварных соединений, в том числе в толстых сечениях, выполненных электронно-лучевой сваркой по варианту: "термообработка + сварка".

Таким образом, применение предложенной стали позволит получить силовые сварные узлы с высокой прочностью и вязкостью эксплуатируемые при температурах от -70 до 300oC во всеклиматических условиях, что позволит повысить ресурс и увеличить надежность изделий.

В табл. 1 приведены примеры осуществления; в табл. 2 механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА | 1999 |

|

RU2164546C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

| ВЫСОКОПРОЧНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ | 1999 |

|

RU2155820C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2005 |

|

RU2291912C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2094520C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

Изобретение относится к области металлургии, в частности к высокопрочным коррозионно-стойким сталям, обладающим хорошей свариваемостью, не требующих тормообработки после сварки и имеющих высокое сопротивление коррозии под напряжением сварных соединений. Сталь предназначена для изготовления силовых сварных деталей в авиастроении, работающих при температурах от -70 до 300oC. Сталь обладает высокими физико-механическими свойствами и имеет следующий химический состав (в вес.%):

углерод - 0,04-0,09

хром - 12,5-15,0

никель - 4,0-6,5

марганец - 0,1-1,0

молибден - 2,5-3,5

азот - 0,02-1,0

кремний - 0,3-1,6

ниобий - 0,02-0,42

кобальт - 33,5-6,0

церий - 0,001-0,05

кальций - 0,001-0,05

железо

остальное

при следующем соотношении  . 2 табл.

. 2 табл.

1 Высокопрочная коррозионно-стойкая сталь мартенситного класса, содержащая углерод, хром, никель, марганец, молибден, азот, кремний, железо, отличающаяся тем, что она дополнительно содержит ниобий, кобальт, церий и кальций при следующем соотношении компонентов, мас.3 Углерод7 0,04 0,093 Хром7 12,5 15,0 3 Никель7 4,0 6,53 Марганец7 0,1 1,03 Молибден7 2,5 - 3,53 Азот7 0,02 0,13 Кремний7 0,3 1,63 Ниобий7 0,02 0,423 Кобальт7 3,5 6,03 Церий7 0,001 - 0,053 Кальций7 0,001 0,053 Железо7 Остальное1 причем выполняется соотношение никель (кобальт + молибден) <$E>>=> 5:8

| Высокопрочная нержавеющая сталь мартенситного класса | 1979 |

|

SU1046323A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-04-20—Публикация

1995-09-20—Подача