Изобретение относится к металлургическому производству и предназначено для использования при получении литых заготовок путем непрерывной разливки жидкого металла.

Известен способ непрерывной разливки металлов, включающий подвод металлов в кристаллизатор с помощью погружного стакана, перемешивание жидкой фазы слитка порциями металла, периодически выталкиваемыми из погружного стакана с помощью инертного газа, удаление инертного газа из стакана, изменение уровня металла в кристаллизаторе и вытягивание из него слитка, когда объем подаваемой в кристаллизатор порции металла не превышает секундного расхода металла через него, а инертный газ удаляют из стакана в период между выталкиванием порций при снижении уровня металла в кристаллизаторе, причем массовый расход порции за период выталкивания в 3-5 раз превышает массовый расход через кристаллизатор [1] .

Также известен способ непрерывной разливки металла, включающий подачу металла в кристаллизатор с помощью погружного стакана, сообщение кристаллизатору возвратно-поступательного перемещения, перемещение жидкой фазы слитка в кристаллизаторе порциями металла, периодически выталкиваемыми из погружного стакана инертным газом, и вытягивание из кристаллизатора слитка с переменной скоростью, когда периодическую подачу порций металла осуществляют с частотой, величина которой прямо пропорциональна скорости вытягивания и составляет 2. . . 6 частоты возвратно-поступательного перемещения кристаллизатора [2] .

Практика применения указанных способов при разливке металла на МНЛЗ в слябные заготовки показала, что они обладают определенным недостатком. Это недостаток заключается в том, что возникают значительные трудности в обеспечении и стабильной работоспособности процесса выталкивания порции металла, особо в связи с изменением режимов разливки.

Увеличение скорости разливки повышает секундный массовый расход металла, что требует увеличения порции металла, выталкиваемой из погружного стакана. Увеличение порции в погружном стакане возможно за счет большей величины его заглубления под уровень металла в кристаллизаторе, что при его мерной длине невозможно. Если применять погружные стаканы значительной длины (более 1 м), то это вызывает определенные трудности как при их установке на промковш, так и при осуществлении процесса разливки, например, при разных скоростях разливки на 1 и 2 ручьях установки при едином промковше, и чтобы обеспечить условия газоимпульсного перемешивания, на одном ручье нужно увеличить порцию выталкиваемого металла, т. е. опустить промковш, а на другом уменьшить, т. е. поднять промковш, что невозможно.

Для соблюдения условия пропорциональности частоты импульсного перемешивания металла скорости разливки при ее увеличении необходимо повышать давление инертного газа в полости погружного стакана и за счет повышения давления газа ускорять процесс выталкивания. Данный прием - увеличение давления газа при существующих средствах регулирования - отличается нестабильностью процесса выталкивания, трудно поддается автоматизации в организации требуемого расхода газа в связи с цикличностью процесса и зачастую сопровождается барботажем газа через выходные отверстия погружного стакана с последующими заплесками жидким металлом стенок кристаллизатора.

Целью изобретения является повышение надежности и работоспособности процесса перемешивания за счет регулирования порции выталкиваемого металла и исключение барботажа газа через выходные отверстия погружного стакана.

Цель достигается тем, что погружной стакан заглубляют на 2. . . 10 толщины слитка, а порцию выталкиваемого металла регулируют дозой подводимого газа, объем которой создают давлением газа в аккумуляторе для газа при соблюдении равенства:

Ра ˙ Va = Н ˙ γ (Н˙ F + Vпр + Va), где Ра - давление в аккумуляторе для газа, кг/см2;

Vа - объем аккумулятора для газа, см3;

Н - высота порции выталкиваемого металла в полости погружного стакана, см;

γ - удельный вес металла, кг/см3;

F - площадь поверхности жидкого металла в полости погружного стакана, см2;

Vпр - объем полости погружного стакана под уровнем металла кристаллизаторе, см3, причем объем аккумулятора для газа равен 1/5-1/10 объема внутренней полости погружного стакана.

При анализе научно-технической и патентной литературы не обнаружены технические решения, обладающие признаками заявляемого способа непрерывной разливки металла, что позволяет сделать вывод о соответствии предложенного способа критерию "Существенные отличия".

Способ непрерывной разливки металла заключается в том, что в процессе вытягивания заготовки из кристаллизатора погружной разливочный стакан, установленный на промковше, заглубляют под уровень металла в кристаллизаторе на 2-10 толщины слитка и из него давлением газа, поступающего из аккумулятора для газа, импульсивно выталкивают порцию металла с частотой, прямо пропорциональной скорости разливки. Порцию выталкиваемого металла определяют и регулируют дозой подводимого газа в полость погружного стакана. Объем дозы регулируют путем изменения давления газа в аккумуляторе для газа.

Это решение позволяет точно регулировать количество подводимого газа в полость погружного стакана и этим самым точно регулировать объем выталкиваемой порции с изменением скорости разливки, что обеспечивает надежность процесса перемешивания.

Это решение также исключает барботаж газа из погружного стакана через выходные отверстия, так как объем выталкиваемой порции обеспечивают выравниванием давления газа в аккумуляторе и полости стакана. Поэтому непременным условием после окончания выталкивания порции является равенство произведений объема газа на давление газа в полости погружного стакана, полости аккумулятора произведению первоначального давления газа в аккумуляторе на объем аккумулятора.

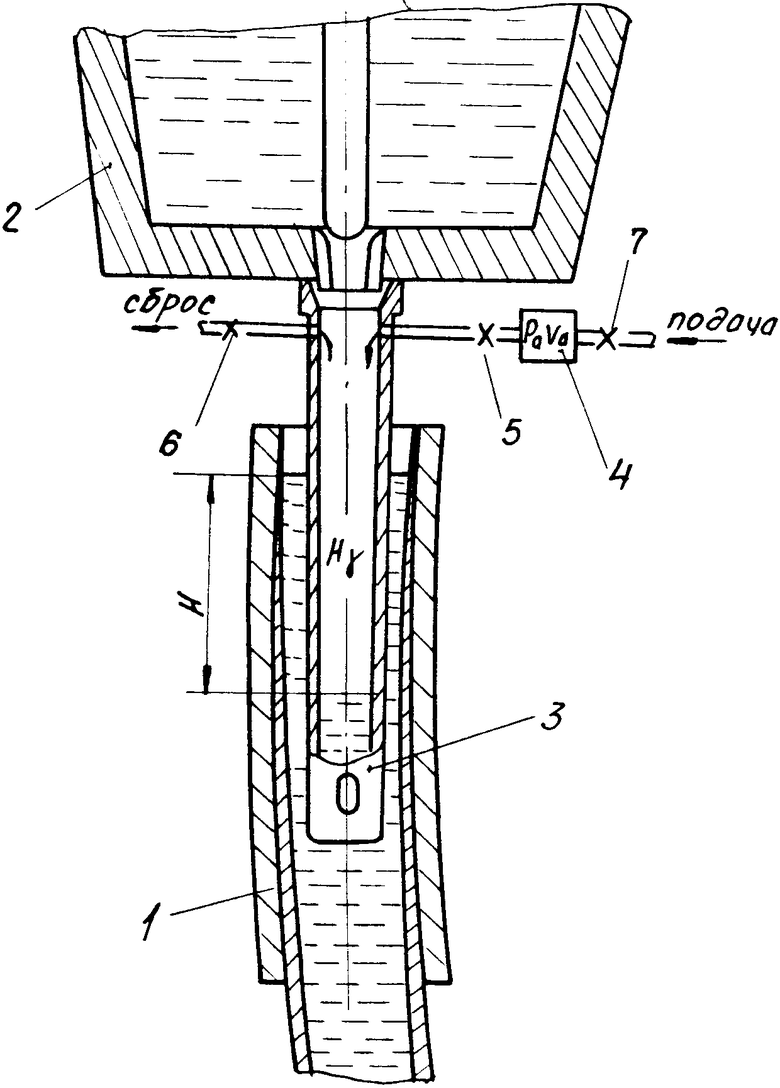

На чертеже изображена схема предлагаемого кристаллизатора.

На чертеже изображен кристаллизатор 1, промковш 2, погружной стакан 3, соединенный с аккумулятором 4 для газа с помощью впускного устройства 5, выпускное устройство 6 погружного стакана, впускное устройство 7 аккумулятора, позволяющие изложить сущность способа.

Разливку металла по предложенному способу производят путем подачи жидкого металла из промежуточного ковша 2 в кристаллизатор 1 через погружной стакан 3, заглубленный под уровень металла на постоянную величину. Глубину погружения выбирают исходя из конкретных условий - типа машины (вертикальная или радикальная), обеспечения технологии газоимпульсного перемешивания (содержание металла в полости трубы, достаточное для достижения всех скоростных характеристик процесса разливки), величины хода (вверх-вниз) промковша и удобства в эксплуатации и др. После погружения стакана на максимальную и постоянную глубину, дальнейшую манипуляцию величиной погружения для обеспечения требуемой порции металла, выталкиваемой из стакана, не производят, а регулирование порции осуществляют изменением дозы газа, подаваемого в полость погружного стакана.

Для этой цели полость погружного стакана 3 через впускное устройство 5 соединяют с аккумулятором 4 для газа. Через впускное устройство 7 аккумулятора газ под давлением подают в аккумулятор. При достижении требуемого давления устройство 7 перекрывают и открывают впускное устройство 5 погружного стакана 3. Газ из аккумулятора 4 интенсивно заполняет полость погружного стакана 3, воздействует на площадь жидкого металла и вытесняет металл из погружного стакана 3. Вытеснение металла из полости погружного стакана 3 будет происходить до выравнивания давления в аккумуляторе 4 и полости погружного стакана 3. При этом из полости погружного стакана 3 будет вытолкнута порция металла высотой Н. После выравнивания давления впускное устройство 5 погружного стакана перекрывается и открывается впускное устройство 6 погружного стакана и впускное устройство 7 аккумулятора. Газ из полости стакана удаляется в атмосферу. За время удаления газа из стакана 3 металл из промежуточного ковша наполняет стакан 3, а через впускное устройство 7 газ наполняет до требуемого давления аккумулятор 4. После перекрытия устройства 6 и 7 цикл повторяется.

Рабочий объем аккумулятора 4 для газа (устанавливают в пределах 1/5-1/10 внутренней полости погружного стакана, что вызывается как обеспечением параметров газоимпульсного перемешивания, так и конструктивными соображениями. Конструкция устройства должна обеспечить компактность применяемых систем и возможность размещения их ближе к погружному стакану. Этим обеспечиваются наименьшие потери давления газа на преодоление расстояний от аккумулятора для газа к погружному стакану, а также не загромождается рабочая площадка разливочной машины.

Применение аккумулятора для газа объемом менее 1/10 объема полости погружной трубы не рационально ввиду того, что в системе необходимо поддержать значительное давление и, соответственно, переходит на следующий ряд показывающих, контролирующих и регулирующих приборов и устройств системы автоматизации.

П р и м е р. Разливку стали марки 17Г1С осуществляли на радиальной МНЛЗ через кристаллизатор сечением 250 x 1290 мм со скоростью 0,76 м/мин. Подвод металла в кристаллизатор осуществляется из сталеразливочного ковша через промежуточный ковш в кристаллизатор через погружной стакан, заглубленный под уровень металла в кристаллизаторе на 500 мм до выходных отверстий с внутренним диаметром 95 мм. Полость подстаканника соединяли с аккумулятором для газа (аргона). Из аккумулятора для газа в полость погружного стакана периодически подводилась доза инертного газа под давлением, которая импульсивно выталкивала порции жидкого металла. Кристаллизатор совершал возвратно-поступательное перемещение. На поверхность металла в кристаллизаторе подавали утепляющую шлакообразную смесь.

Для осуществления предлагаемого способа непрерывной разливки был подсчитан расход металла через кристаллизатор 1715 кг/мин или 28,6 кг/с, объем полости погружного стакана под уровнем металла в кристаллизаторе 2747 см3, общий объем полости погружного стакана 6035 см3, отсюда принят объем аккумулятора для газа, равный 1000 см3, что составляет 1/6 общего объема полости погружного стакана. Для осуществления процесса перемешивания на скорости 0,76 м/мин порция металла, выталкиваемая из погружного стакана, равна 18 кг, что меньше секундного расхода, Расчетная частота импульсного воздействия составила 1715 : 18 = 95 мин-1. Принимают частоту импульсного перемешивания 96 мин-1. Для частоты качания кристаллизатора брали кратность, равную 2, т. е. П = 96 : 2= = 48 мин-1.

Масса порции 18 кг в погружном стакане занимает высоту Н = 18000 : 71 : 7 = 36,5 см, где 7 - удельный вес, г/см3; 71 - площадь поверхности жидкого металла, см2. Отсюда давление дозы газа в полости погружного стакана Н = 36,5 ˙ 0,007 = 0,255 кг/см2. Отсюда давление в аккумуляторе для газа согласно приведенному условию: Pa=  =

=  = 1,611 кг/см2 Таким образом, создавая в аккумуляторе для газа давление газа, равное 1,611 атм, и соединяя плотность аккумулятора с полостью погружного стакана, выталкивается точная порция металла, чем обеспечиваются высокая надежность и постоянство процесса перемешивания для вышезаданных условий.

= 1,611 кг/см2 Таким образом, создавая в аккумуляторе для газа давление газа, равное 1,611 атм, и соединяя плотность аккумулятора с полостью погружного стакана, выталкивается точная порция металла, чем обеспечиваются высокая надежность и постоянство процесса перемешивания для вышезаданных условий.

Затем перешли на скорость разливки, равную 0,9 м/мин. Расход металла через кристаллизатор составил 2032 кг/мин или 33,9 кг/c. Для газоимпульсного перемешивания порцию металла, выталкиваемую из погружного стакана, принимают равной 23 кг. Расчетная частность импульсного перемешивания составила 2032 : 23 = 88,3 мин-1. Принимают частоту импульсного перемешивания равной 88 мин-1. Частоту качания при кратности 2 получают 88 : 2 = 44 мин-1. Масса порции 23 кг в погружном стакане диаметром 95 мм занимает высоту Н = 23000 : 71 : 7= 46,2 см. Давление дозы газа в полости погружного стакана должно быть Н = 46,2 ˙ 0,007 = 0,324 кг/см2. Необходимое давление в аккумуляторе составляет Pa=  = 2,28 кг/см2 Таким образом при переходе на скорость разливки с 0,76 м/мин на 0,9 м/мин необходимо в аккумуляторе для газа увеличить давление с 1,611 до 2,28 атм и установить частоту качания кристаллизатора П = 44 мин-1. Порция газа, заключенная в объеме аккумулятора с давлением 2,28 атм, занимая наперед заданный объем погружного стакана, заглубленного на постоянную величину 500 мм, вытолкнет порцию металла 23 кг, что составит 462 мм его заглубления. Дальнейшего заполнения газом полости стакана не произойдет, так как создаваемое давление в полости погружного стакана порцией газа уравновешивается противодавлением металла кристаллизатора.

= 2,28 кг/см2 Таким образом при переходе на скорость разливки с 0,76 м/мин на 0,9 м/мин необходимо в аккумуляторе для газа увеличить давление с 1,611 до 2,28 атм и установить частоту качания кристаллизатора П = 44 мин-1. Порция газа, заключенная в объеме аккумулятора с давлением 2,28 атм, занимая наперед заданный объем погружного стакана, заглубленного на постоянную величину 500 мм, вытолкнет порцию металла 23 кг, что составит 462 мм его заглубления. Дальнейшего заполнения газом полости стакана не произойдет, так как создаваемое давление в полости погружного стакана порцией газа уравновешивается противодавлением металла кристаллизатора.

Предложенный способ непрерывной разливки металла позволяет точно регулировать порцию выталкиваемого металла, упростить регулирование процессом перемешивания, исключить барботаж газа через выходные отверстия погружного стакана, повысить надежность и работоспособность процессов перемешивания и разливки металла на МНЛЗ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2691473C1 |

| Способ непрерывного литья заготовок | 1988 |

|

SU1713724A1 |

| Способ непрерывного литья слитков на установках вертикального и криволинейного типа | 1990 |

|

SU1736673A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Способ полунепрерывной разливки металла | 1983 |

|

SU1115845A1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2247625C1 |

| Устройство для непрерывной разливки плоских слитков | 1990 |

|

SU1816530A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

Погружной стакан (ПС) заглубляют в кристаллизаторе на 2 - 10 толщины слитка, а порцию выталкиваемого металла регулируют дозой подводимого газа, объем которой создают давлением газа в аккумуляторе (А) для газа при соблюдении определенного равенства, при этом объем А для газа берут равным 1/5 - 1/10 объема внутренней полости ПС. 1 ил.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА, включающий подачу металла в кристаллизатор с помощью погружного стакана, сообщение кристаллизатору возвратно-поступательного перемещения, перемешивание жидкой фазы слитка в кристаллизаторе порциями металла, периодически выталкиваемыми из погружного стакана инертным газом, подаваемым из аккумулятора, и вытягивание из кристаллизатора слитка с переменной скоростью, при этом объем порции металла не превышает секундного расхода металла через кристаллизатор, а частота выталкивания порций прямо пропорциональна скорости разливки и составляет 2 - 6 частоты возвратно-поступательного перемещения кристаллизатора, отличающийся тем, что, с целью повышения надежности и работоспособности процесса перемешивания за счет регулирования порции выталкиваемого металла и исключения барботажа газа через выходные отверстия погружного стакана, погружной стакан заглубляют на 2 - 10 толщины слитка, а порцию выталкиваемого металла регулируют дозой подаваемого газа, объем которой создают давлением газа в аккумуляторе для газа при соотношении

PaVa = H˙γ˙(H˙F+Vпp+Va) ,

где Pа - давление в аккумуляторе для газа, кг/см2;

Vа - объем аккумулятора для газа, см3;

H - высота порции выталкиваемого металла в полости погружного стакана, см;

γ - удельный вес металла, кг/см3;

F - площадь поверхности жидкого металла в полости погружного стакана, см2;

Vпр - объем полости погружного стакана над уровнем металла в кристаллизаторе, см3,

причем объем аккумулятора для газа устанавливают в пределах 1/5 - 1/10 объема полости погружного стакана.

Авторы

Даты

1994-04-30—Публикация

1991-04-03—Подача