Изобретение относится к обработке металлов давлением, а именно к устройствам для резки и развальцовки металлических трубок и может найти применение, в частности, при изготовлении пистонов электроплат.

Известно устройство для резки трубок, содержащее механизмы подачи и зажима заготовки, режущий инструмент, кинематически связанный с электродвигателем, и профилированный кулачок [1] .

Недостатком известного устройства является сложность выполнения входящих в устройство узлов и механизмов, что снижает в целом надежность его работы.

Техническим результатом изобретения является повышение надежности устройства для резки трубок.

Это достигается тем, что в устройстве для резки трубок, содержащем механизмы подачи и зажима заготовки, режущий инструмент, кинематически связанный с электродвигателем, и профилированный кулачок, механизмы подачи и зажима заготовки совмещены в одном узле, выполненном в виде двух пар кулачков с рабочими поверхностями, соосно установленных в индивидуальных корпусах, один из которых смонтирован с возможностью возвратно-поступательного перемещения относительно другого, и двух подпружиненных рычагов, при этом вдоль рабочей поверхности каждого кулачка выполнен продольный паз с образующей по дуге окружности, диаметр которой соответствует диаметру заготовки, и глубиной, меньшей половины диаметра заготовки, а каждая пара кулачков установлена с возможностью взаимодействия между собой по рабочим поверхностям и с рычагами и подпружинена с обоих торцов.

С целью расширения технологических возможностей за счет обеспечения развальцовки получаемых заготовок оно снабжено вальцовочной головкой, синхронизированной с узлом подачи и зажима заготовки посредством профилированного кулачка и шарнирной тяги.

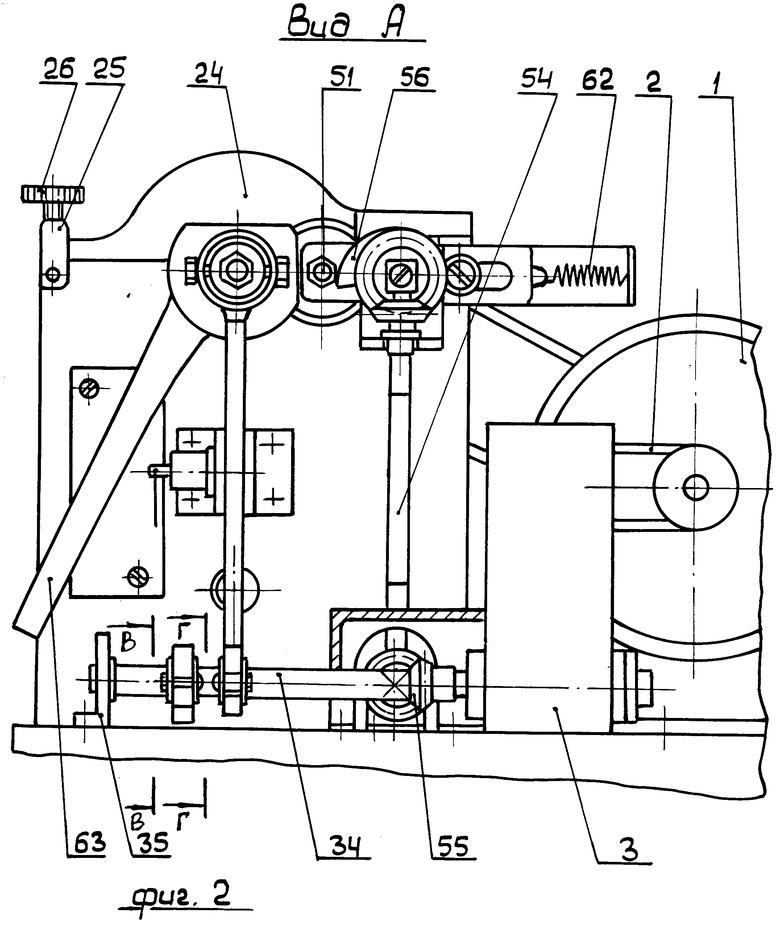

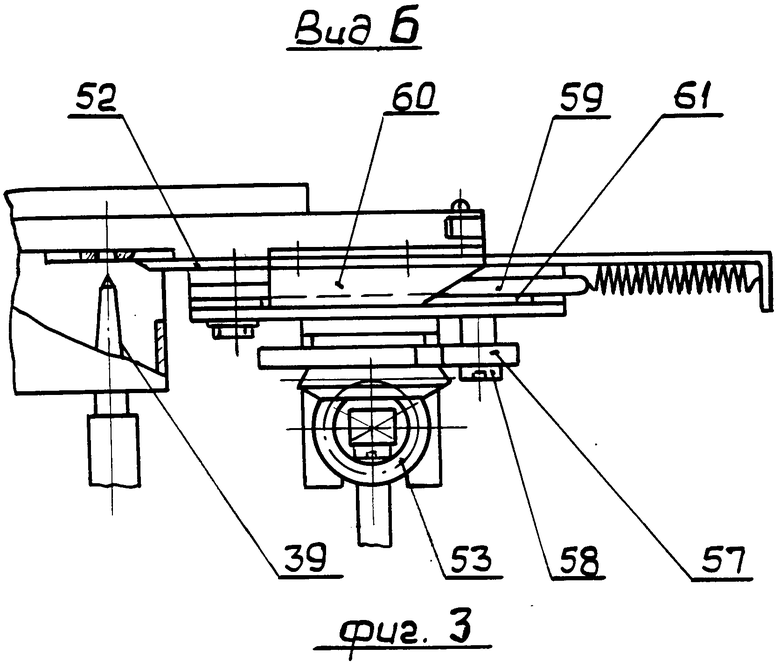

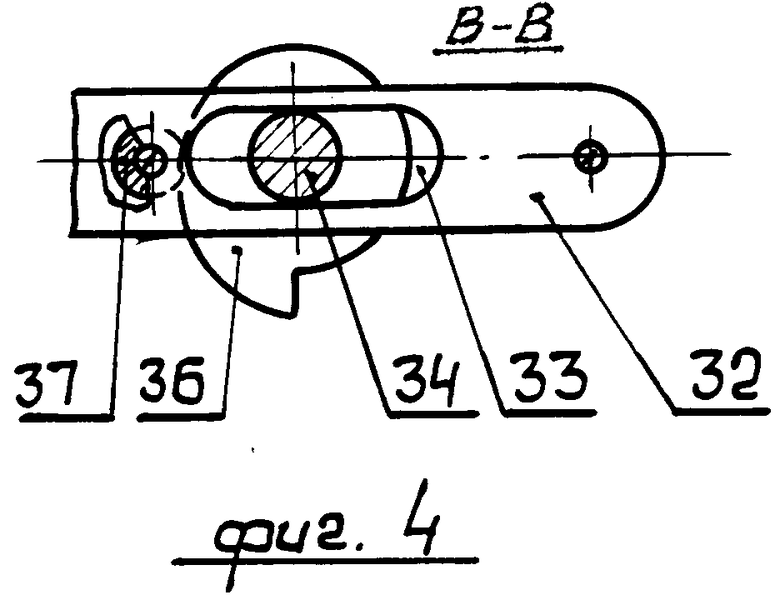

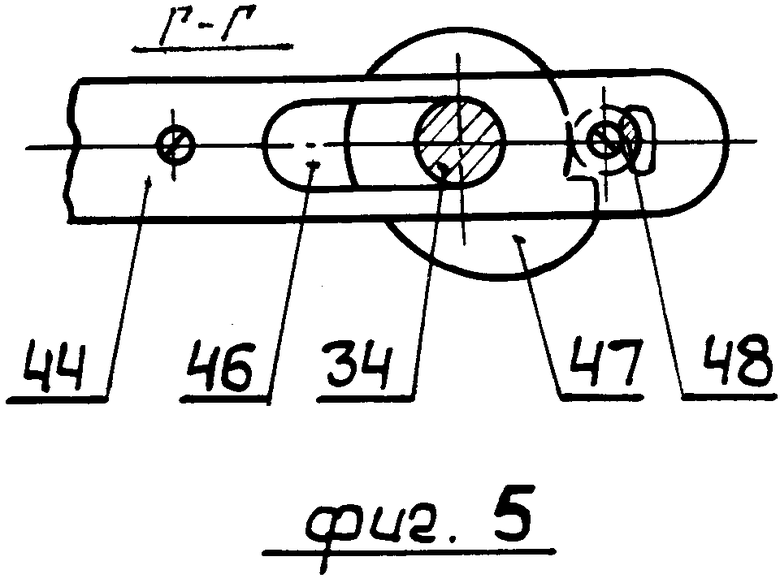

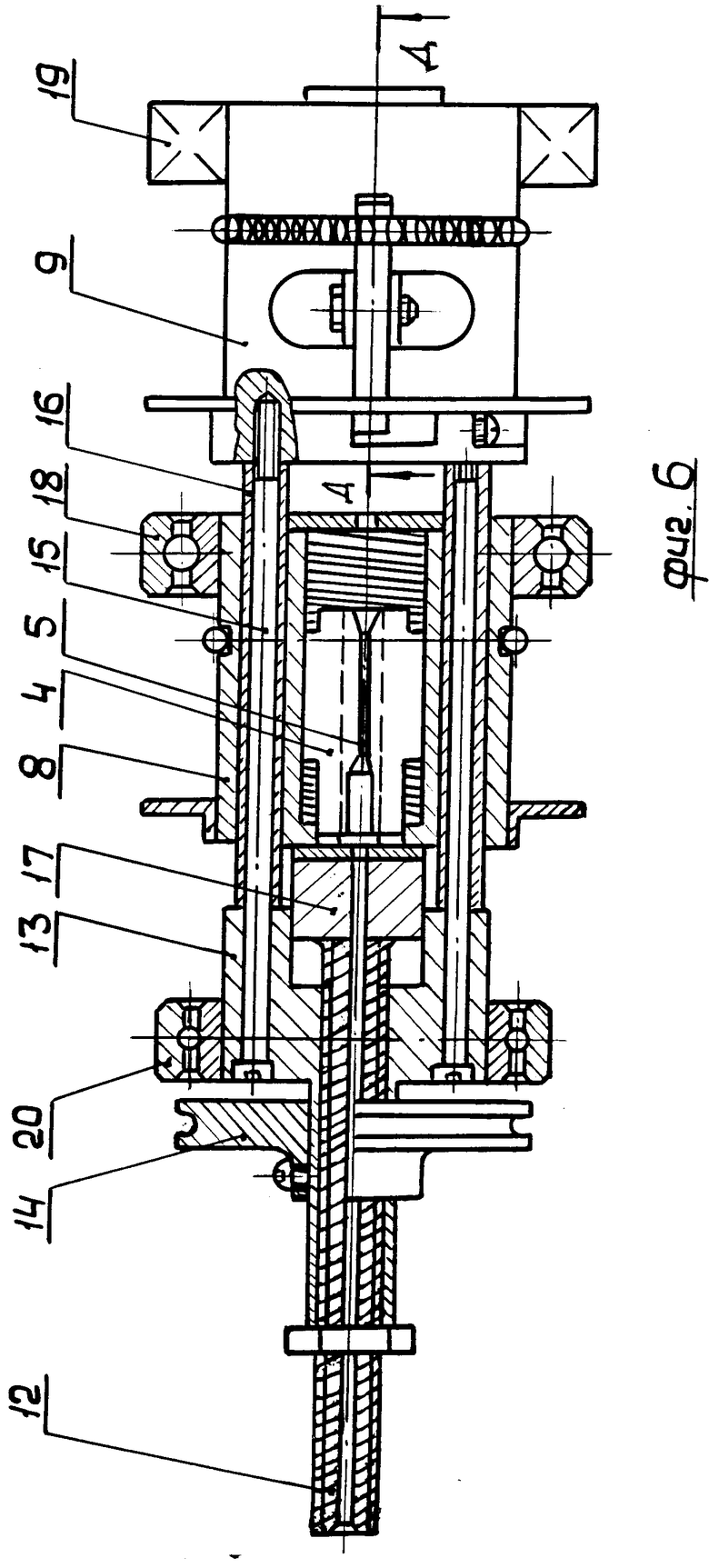

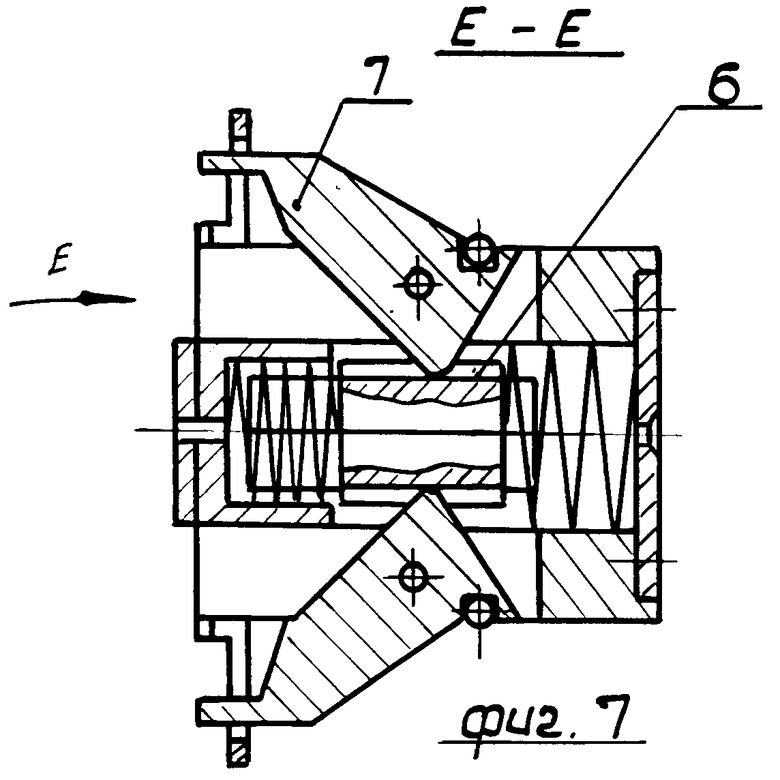

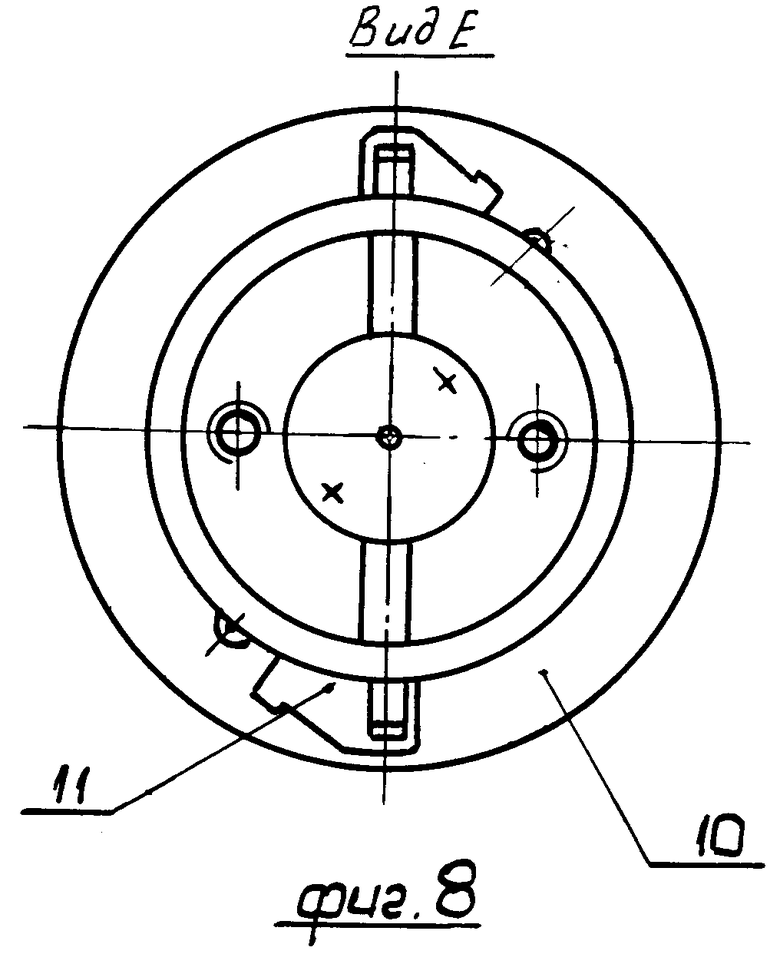

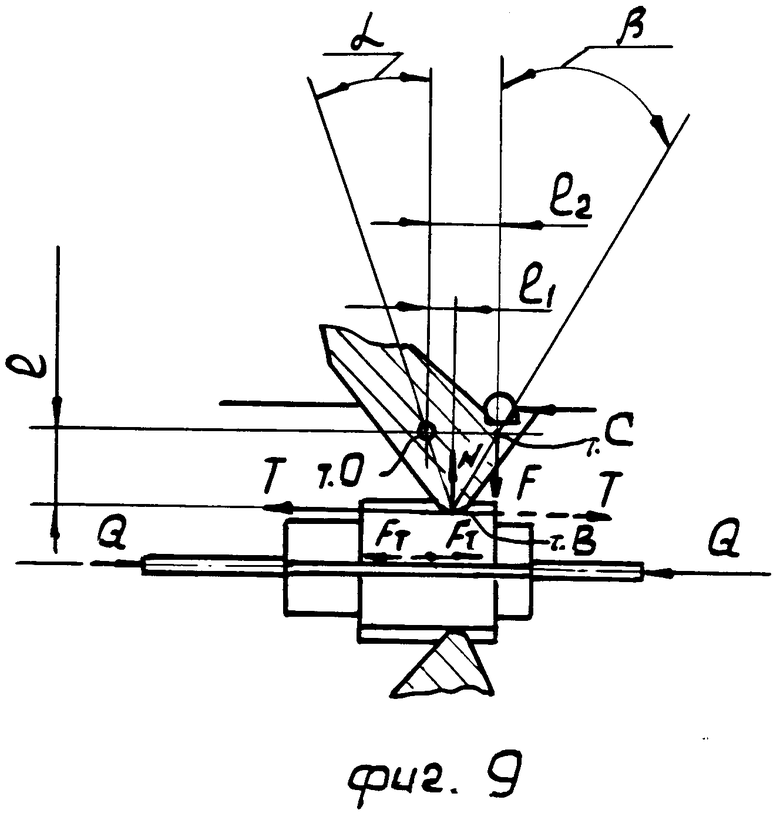

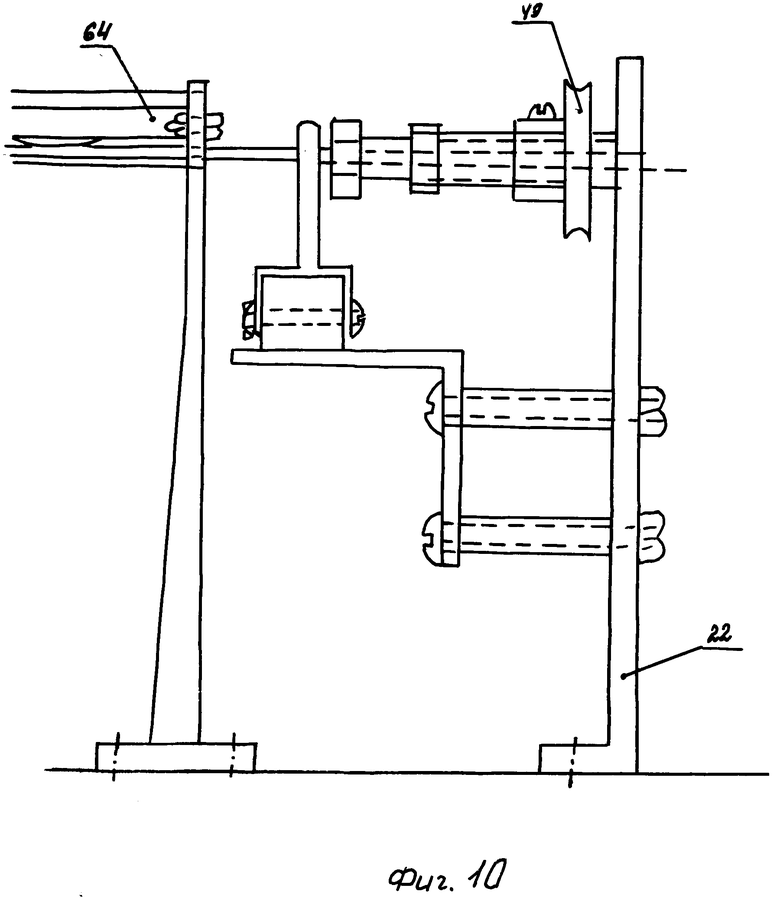

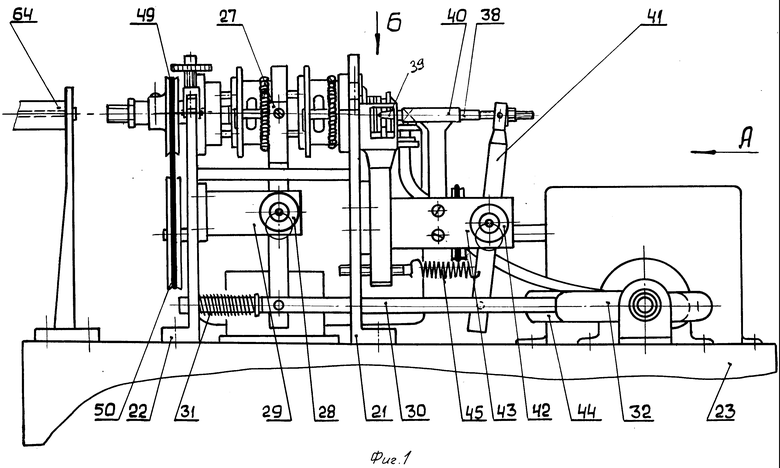

На фиг. 1 изображено устройство для резки трубок, общий вид; на фиг. 2 - по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - узел подачи и зажима устройства; на фиг. 7 - сечение Д-Д на фиг. 6; на фиг. 8 - вид по стрелке Е на фиг. 7; на фиг. 9 - схема для расчета сил, действующих на заготовку; на фиг. 10 - (пояснение к фиг. 1) место установки концевого выключателя Д 703.

Устройство для резки труб содержит кинематически связанные между собой узлы подачи и зажима, развальцовки и резки, а также электродвигатель 1, посредством шкивной передачи 2 связанный с червячным редуктором 3. Узел подачи и зажима содержит две пары подпружиненных с обоих торцов кулачков 4, при этом вдоль рабочей поверхности каждого кулачка выполнен продольный паз 5, имеющий в поперечном сечении цилиндрическую форму и глубину, меньшую половины диаметра заготовки (например, тонкостенная медная трубка).

Внешняя поверхность каждого кулачка 4 имеет цилиндрическую форму, вдоль образующей которой выполнен прямоугольный паз 6, при этом кулачки соприкасаются между собой рабочими поверхностями, а по внутренней поверхности прямоугольных пазов упираются в симметрично расположенные подпружиненные рычаги 7. Одна пара кулачков 4 с соответствующей ей парой рычагов 7 установлена в цилиндрическом корпусе 8, другая - в цилиндрическом корпусе 9.

Для фиксации рычагов 7 в отжатом положении на поверхности корпусов 8 и 9 с возможностью поворота установлены фиксирующие диски 10. На боковой стороне каждого диска 10 выполнены наклонные вырезы 11, через которые проходят свободные концы рычагов 7. Подача заготовки к кулачкам 4, установленным в корпусе 8, может осуществляться вдоль оси трубки 15, на наружной поверхности которой выполнена резьба. Трубка 12 ввинчена в центральное отверстие цилиндрической гильзы 13, на шейке которой неподвижно закреплен шкив 14.

Корпуса 8 и 9 и гильза 13 связаны между собой двумя симметрично расположенными винтами 15. При этом корпус 8, установленный между гильзой 13 и корпусом 9, может свободно перемещаться вдоль двух втулок 16, надетых на винты 15. Перемещение корпуса 8 ограничивается упорной шайбой 17, установленной на торце винта 12. На наружной цилиндрической поверхности корпусов 8, 9 и гильзы 13 установлены подшипники 18, 19, 20 соответственно. Подшипники 19, 20 установлены в соответствующих им гнездах кронштейнов 21 и 22, которые в свою очередь прикреплены к основанию 23. Сверху подшипники 19 и 20 закрыты крышками 24. Крышки 24 прижаты к сопряженным с ними поверхностям кронштейнов 12 и 22 с помощью хомутов 25, через отверстия в торцовых плоскостях которых проходят прижимные винты 26.

На наружном кольце подшипника 18 посредством двух винтов закреплена вилка 27, осью качания которой является штырь фиксатора 28, установленного на кронштейне 29. Вилка 27 шарнирно связана со штоком 30, один конец которого подпружинен пружиной 31, упирающейся в боковую плоскость кронштейна 22, а другой оканчивается проушиной 32. На боковых поверхностях проушины 32 выполнены продольные пазы 33, через которые проходит ось 34, один конец которой закреплен на выходном валу червячного редуктора 3, другой проходит через отверстие в кронштейне 35.

На оси 34 закреплен кулачок 36, упирающийся на валик 37, установленный с возможностью вращения между пластинами проушины 32. Узел развальцовки содержит стержень 38, на конце которого выполнена вальцовочная головка 39. Стержень 38, имеющий возможность перемещаться в отверстии направляющей втулки 40, шарнирно связан с рычагом 41, осью качания которого является штырь фиксатора 42, установленного на кронштейне 43. Противоположный конец рычага 41 шарнирно связан со штоком (на рис. не показан), оканчивающимся проушиной 44 и подпружинен пружиной растяжения 45.

На боковой поверхности проушины 44 выполнены продольные пазы 46, через которые проходит ось 34, на которой закреплен кулачок 47. Последний прижат к поверхности валика 48, установленного с возможностью вращения между пластинами проушины 44. Кулачки 47 и 36 имеют одинаковый профиль рабочей поверхности и повернуты по оси 34 друг относительно друга на 90о. Шкив 14 закреплен на шейке со шкивом 50, установленным на валу электродвигателя 1.

Узел резки содержит установленный на оси 51, параллельной оси стержня 38, дисковый нож 52, который может приводиться во вращение через зубчатую передачу (на чертеже не показано), ведущая шестеренка которой установлена на одной оси с ведомой шестеренкой конической передачи 53. Ведущая шестеренка конической передачи 53 кинематически связязана с выходным валом червячного редуктора 3 посредством гибкого вала 54 и конической передачи 55. На одной оси с ведомой шестеренкой конической передачи 53 закреплен кулачок 56, имеющий возможность при вращении упираться на поверхность валика 57, установленного на винте 58.

Дисковый нож 52, кинематически связанная с ним коническая передача 53 и кулачок 56 установлены на корпусе 59, который посредством двух винтов, один из которых винт 58 (другой винт на чертеже не показан) и скобы 60 прикреплен к боковой поверхности кронштейна 21 с возможностью перемещения на некоторую ограниченную величину, определяемую профилем рабочей поверхности кулачка 56 в направлении к оси стержня 38. При этом корпус 59, на внешней поверхности которого имеется продольный паз 61, поджат к торцовой поверхности скобы 60 посредством пружины 62. К боковой поверхности кронштейна 21 прикреплен лоток 63, обеспечивающий попадание изготовленной детали в приемный бункер (на чертеже не показан). Для предотвращения изгиба заготовки при ее поступлении на вход узла подачи устройство содержит люнет 64.

Устройство работает следующим образом.

Работа устройства заключается в последовательном выполнении операций по развальцовке, подаче и образке заготовки. Перед включением устройства производят настройку узла подачи и зажима на длину изготавливаемого пистона, что достигается вращением трубки в центральном отверстии цилиндрической гильзы 13.

Вращением дисков 10 отжимают концы рычагов 7 и через люнет 64 и центральное отверстие трубки 12 подают заготовку вдоль продольных пазов 5 кулачков 4. При этом заготовка должна быть зажата обоими парами кулачков 4. После чего вращением дисков 10 в противоположную сторону возвращают концы рычагов 7 в прежнее положение.

Включают электродвигатель 1, вращение от которого через шкив 50 и резиновый пасик 49 передается на закрепленный на шейке цилиндрической гильзы 13 шкив 14. Вращение с выходного вала червячного редуктора 3 передается установленному на оси 34 кулачку 36, который, вращаясь, упирается на поверхность валика 37, в результате чего подпружиненный шток 30 совершает возвратно-поступательные движения, а шарнирно связанная с ним вилка 27 качается относительно штыря фиксатора 28, передавая движение через подшипник 18 корпусу 8. Корпус 8 совершает возвратно-поступательные движения вдоль втулок 16, обеспечивая перемещение заготовки вдоль узла подачи и зажима.

В процессе работы узла подачи на участок заготовки, зажатый между двумя парами кулачков 4, действует периодически сжимающая и растягивающая сила Q, обуславливающая появление сил трения:

Fт1 - сила трения, действующая на заготовку со стороны кулачков 4, расположенных в корпусе 8,

Fт2 - сила трения, действующая на заготовку со стороны кулачков 4, расположенных в корпусе 9 (см. фиг. 9). Полагая силу давления F со стороны пружины на рычаг 7 в процессе работы не изменяющейся и пренебрегая появление центробежных сил инерции от вращения узла подачи относительно оси заготовки, запишем уравнение моментов сил, действующих на рычаг 7, расположенный в корпусе 8 относительно т. 0 (точка на оси поворота рычага 7) при подачи заготовки, что соответствует прямому ходу корпуса 8:

F ˙ l2 - Nl1 + T ˙ l = 0, где N - сила, действующая на рычаг 7 со стороны кулачка 4;

Т - сила трения, действующая между кулачком 4 и рычагом 7;

l - плечо силы Т;

l1 = l ˙ tg α - плечо силы N;

l2 = l(tg α + tg β) - плечо силы F;

α и β - углы, определяемые из треугольника ОВС,

где т. В - точка контакта рычага 7 и кулачка 4;

т. С - точка пересечения прямой, проходящей через т. 0, и перпендикулярной ей прямой, вдоль которой проходит вектор силы F.

Используя соотношения Fт1 = N ˙ μ1 , T = N ˙ μ2 , где μ1 - коэффициент трения между заготовкой и кулачком;

μ2 - коэффициент трения между кулачком и рычагом; можно получить следующее выражение для Fт1:

F =

=  μ1

μ1

Уравнение моментов сил, действующих на рычаг 7, расположенный в корпусе 9 относительно т. 0 при подаче заготовки имеет вид:

F ˙ l2 - Nl1 - T ˙ l = 0

Используя известные соотношения для Fт1 и Т можно получить следующее выражение для Fт2:

F =

=

Видно что Fт1>Fт2. При обратном ходе корпуса 8 это соотношение меняется на противоположное: Fт1<Fт2

В общем случае при работе узла подачи имеет место соотношение: > Q >

> Q >

Кроме того очевидно, что tg α > μ2 в противном случае произойдет заклинивание ( и μ1<μ2) иначе произойдет проскальзывание кулачков 4 относительно рычагов 7).

Таким образом соотношение tg α > μ2>μ1 характеризует нормальную работу узла подачи и зажима заготовки. Вращение с выходного вала червячного редуктора 3 передается установленному по оси 34 кулачку 47, который, вращаясь, упирается на поверхность валика 48, в результате чего проушина 44, шарнирно связанная с подпружиненными рычагом 41, передает движение стержню 38. Развальцовка вращающейся заготовки происходит за счет давления на нее вальцовочной головки 39 стержня 38, который совершает возвратно-поступательные перемещения в отверстии направляющей втулки 40 с тем же периодом, что и корпус 8 вдоль втулок 16, но со сдвигом относительно этого перемещения по времени на четверть периода вперед. Узел подачи и зажима перемещает развальцованную заготовку на длину изготавливаемого пистона.

Дисковый нож 52 приводится во вращение от выходного вала червячного редуктора 3 через кинематически связанные между собой коническую передачу 55, гибкий вал 54 и коническую передачу 53. Установленный на одной оси с ведомой шестеренкой конической передачи 55 кулачок 56, вращаясь, упирается на валик 57, вследствие чего корпус 59 с установленным на нем дисковым ножом 52 перемещается в сторону заготовки и перерезает ее. После чего корпус 59 под действием пружины 62 возвращается в исходное положение и цикл работы устройства начинается сначала.

Изготовленный таким образом пистон падает и под собственным весом скатывается по лотку 63 в приемный бункер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к вертикальному станку | 1976 |

|

SU582874A1 |

| Вальцовочная головка | 1978 |

|

SU740352A1 |

| Устройство для серебрения боковой поверхности керамических заготовок электрических конденсаторов | 1959 |

|

SU132342A1 |

| Клепально-вальцовочная головка | 1986 |

|

SU1371753A1 |

| Автоматическая линия для обработки длинномерных трубчатых деталей | 1990 |

|

SU1710301A1 |

| Прибор для печатания кассовых чеков | 1930 |

|

SU24997A1 |

| Ведущий механизм к врубовым машинам | 1932 |

|

SU40804A1 |

| Станок полуавтомат для фрезерования спиральных канавок на валиках | 1956 |

|

SU109582A1 |

| Устройство для развальцовки труб | 1975 |

|

SU633647A1 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

Использование: для изготовления пистонов электроплат путем отделения отдельной заготовки и ее развальцовки. Сущность: подача заготовки осуществляется через отверстие трубки. Корпуса и гильза связаны между собой двумя винтами. Один из корпусов может перемещаться вдоль двух втулок относительно другого. Вращение с выходного вала червячного редуктора передается установленному на оси кулачку, который, вращаясь, упирается на поверхность валика. В результате этого подпружиненный шток совершает возвратно-поступательные перемещения, а шарнирно связанная с ним вилка 27 качается относительно штыря фиксатора 28, передавая движение через подшипник корпусу. Корпус совершает возвратно-поступательные перемещения вдоль втулок, обеспечивая перемещение заготовки вдоль узла подачи и зажима. Кулачок, вращаясь, упирается в поверхность валика, в результате чего проушина 44, шарнирно связанная с подпружиненным рычагом 41, передает движение стержню 38. Развальцовка вращающейся заготовки происходит за счет давления на нее вальцовочной головки 39 стержня 38. Дисковый нож приводится во вращение и перемещается в направлении в заготовке, разрезая ее. 1 з. п. ф-лы, 10 ил.

Авторы

Даты

1994-04-30—Публикация

1990-01-09—Подача