Изобретение относится к станкостроению и может быть использовано при механической обработке длинномерных трубчатых деталей, в частности к обработке трубок рапир для текстильных машин.

Известен многопозиционный станок для двусторонней обработки концов трубчатых электронагревателей, в котором на двух тумбах, связанных между собой поперечиной, перемещаются две пары кареток, на которых установлены столы с размещенными на них с двух сторон рабочими органами дяя обработки детали, управляемыми от двух параллельных распредвалов.

Недостатком известной конструкции является жесткая система технологических операций, обусловленная наличием двух распредвалов, не позволяющих осуществлять самостоятельное использование отдельных позиций.

Наиболее близкой к изобретению является автоматическая линия для обработки концов длинномерных деталейг содержащая технологическое оборудование с инструментальными головками, связанное межстаночным транспортом, выполненным в виде двух штанг, на которых закреплены захваты в виде обрезиненных роликов, установленныхпо три с обеих сторон транспортераа. Один из трех роликов расположен на поворотном рычаге с возможностью зажима детали между двумя другими роликами. Система зажима и фиксации выполнена в виде ползунов, попарно расположенных с возможностью встречного движения друг к другу. .

Недостатком данной линии является низкая производительность, обусловлен,ная нестабильностью работы в связи со сложностью транспортирования изделий, так как на Нозициях обработки требуется жесткая фиксация и зажим дetaлeй.

Целью изобретения является повышение производительности и стабильности работы линии путем совмещения взаимосвязанных операций.

Цель достигается тем, что линия снабжена дополнительным участком механической обработки, аналогичным основному, между которыми расположен участок предварительной обработки трубчатого прутка, включающий механизмы предварительной вальцовки, отрезки двойной заготовки и резки последней на две части, при этом транспортеры основного и дополнительного участков параллельны и размещены друг от друга на расстоянии, равном длине обрабатываемой заготовки, а механизм резки двойной заготовки расположен между упомянутыми транспортерами.

Упрощение конструкции, а следовательно, повышение стабильности осуществляется за счет совмещения операции фрезерования скосов и угла с прокол&м отверстий, что позволяет применить обычный штанговый, шаговый транспортер, не требу1ощий механизмов жесткой фиксации обрабатываемых заготовок, при переносе их с позиции на позицию.

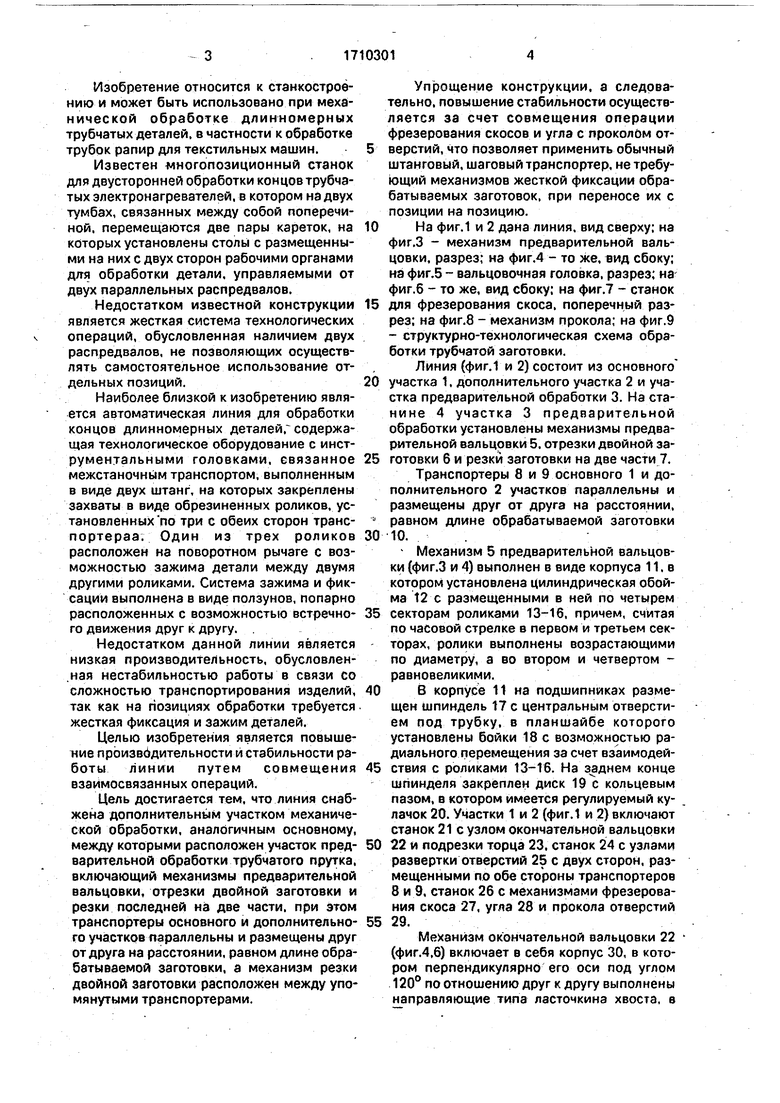

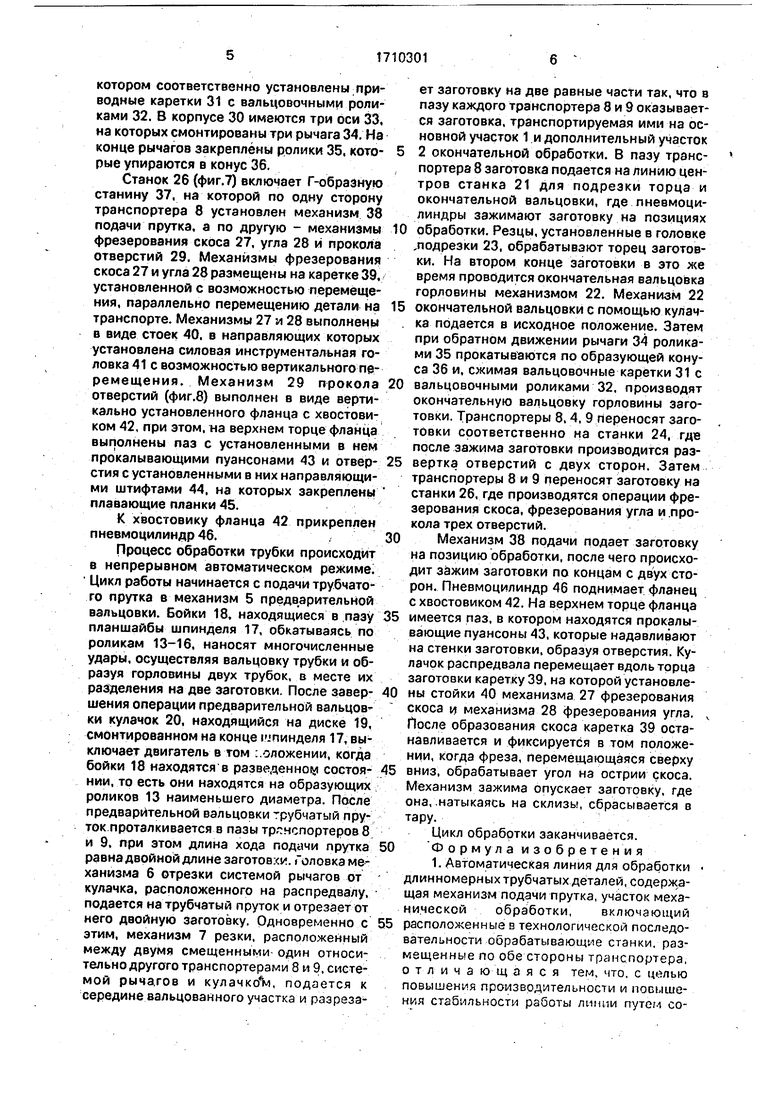

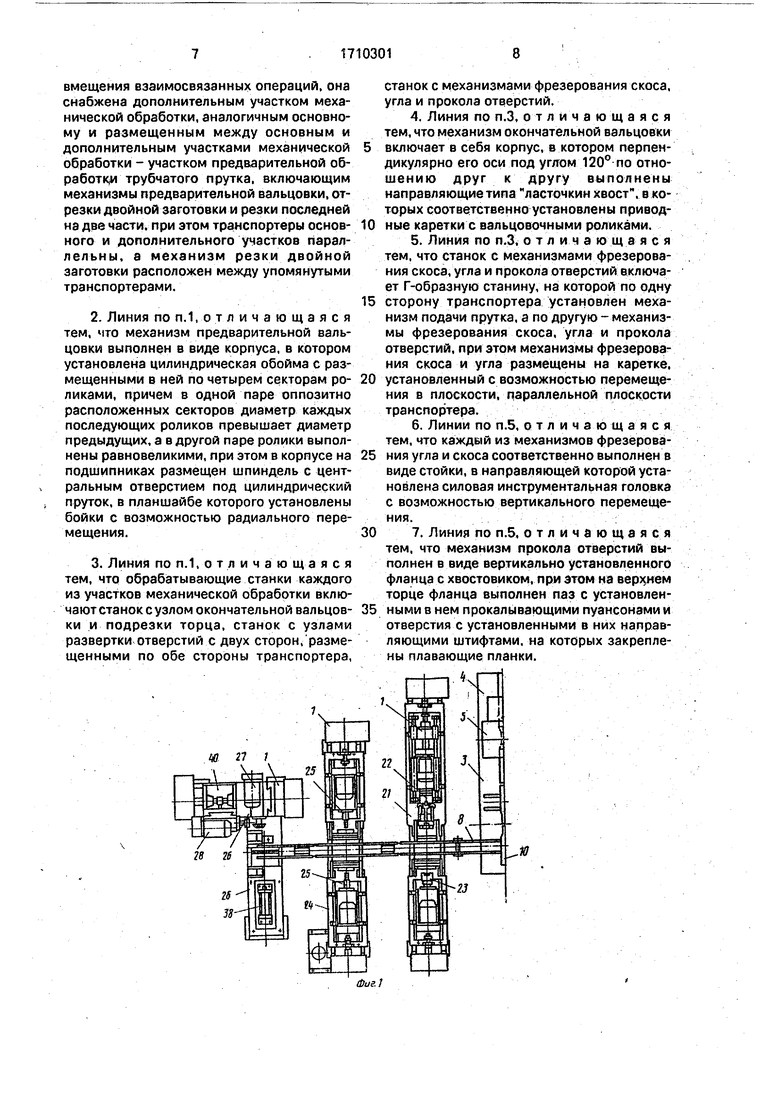

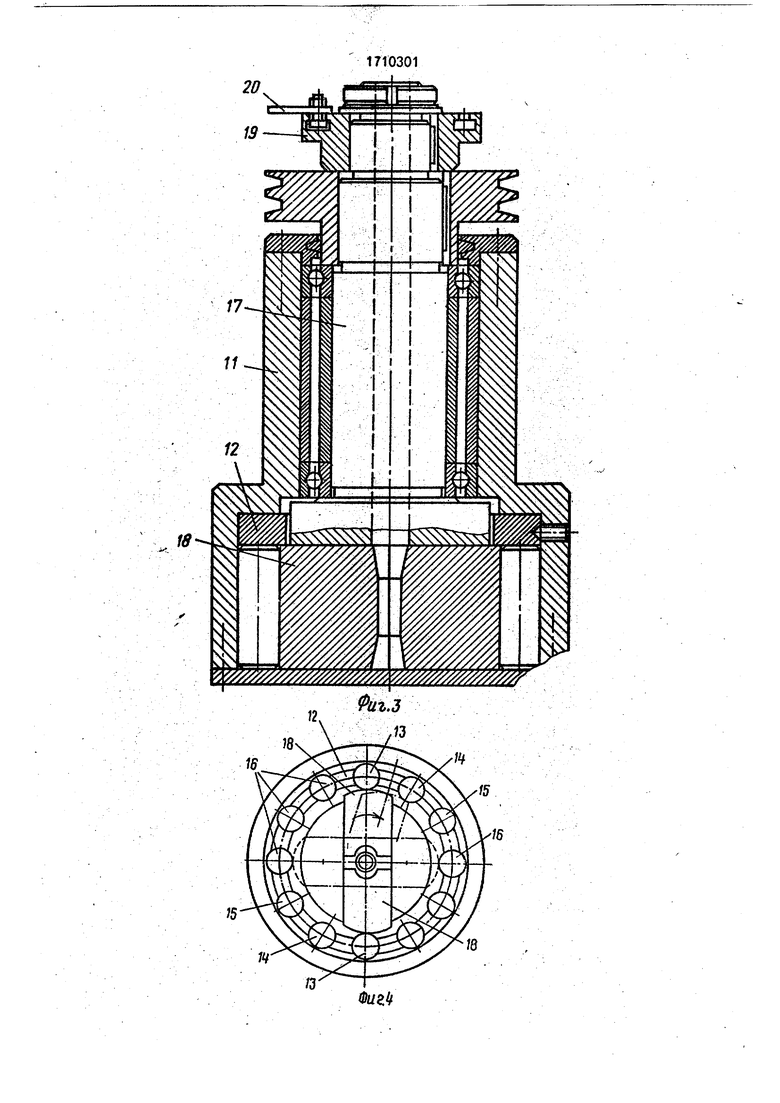

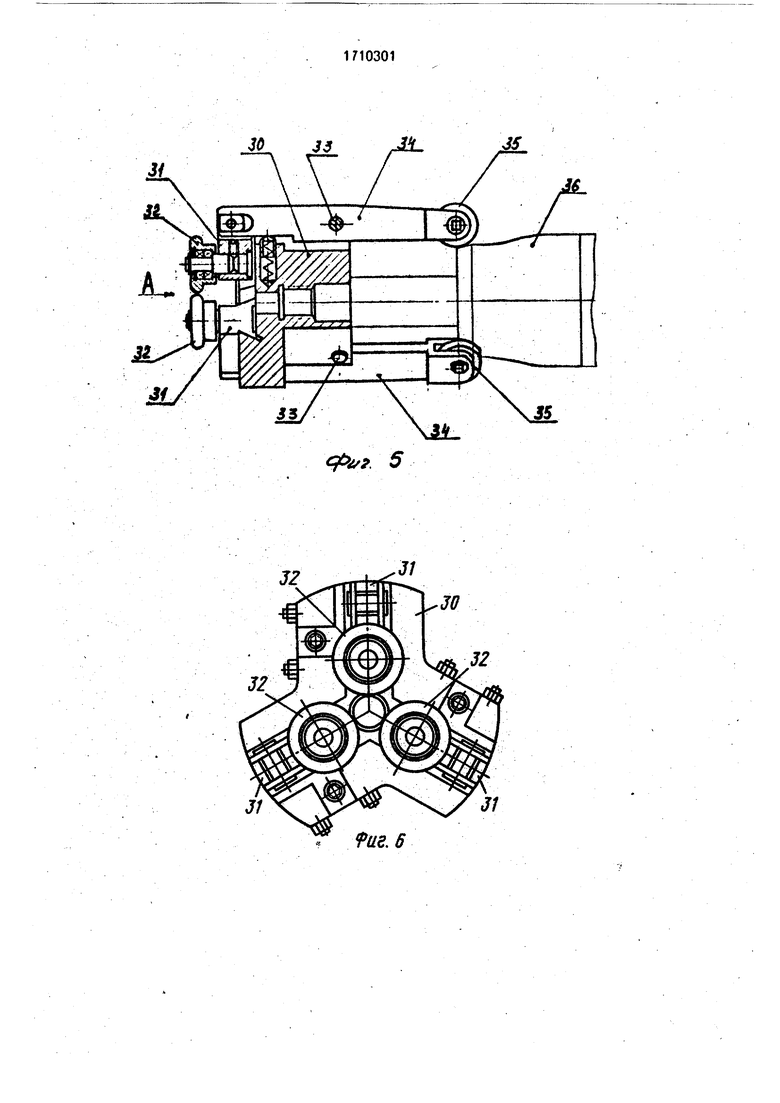

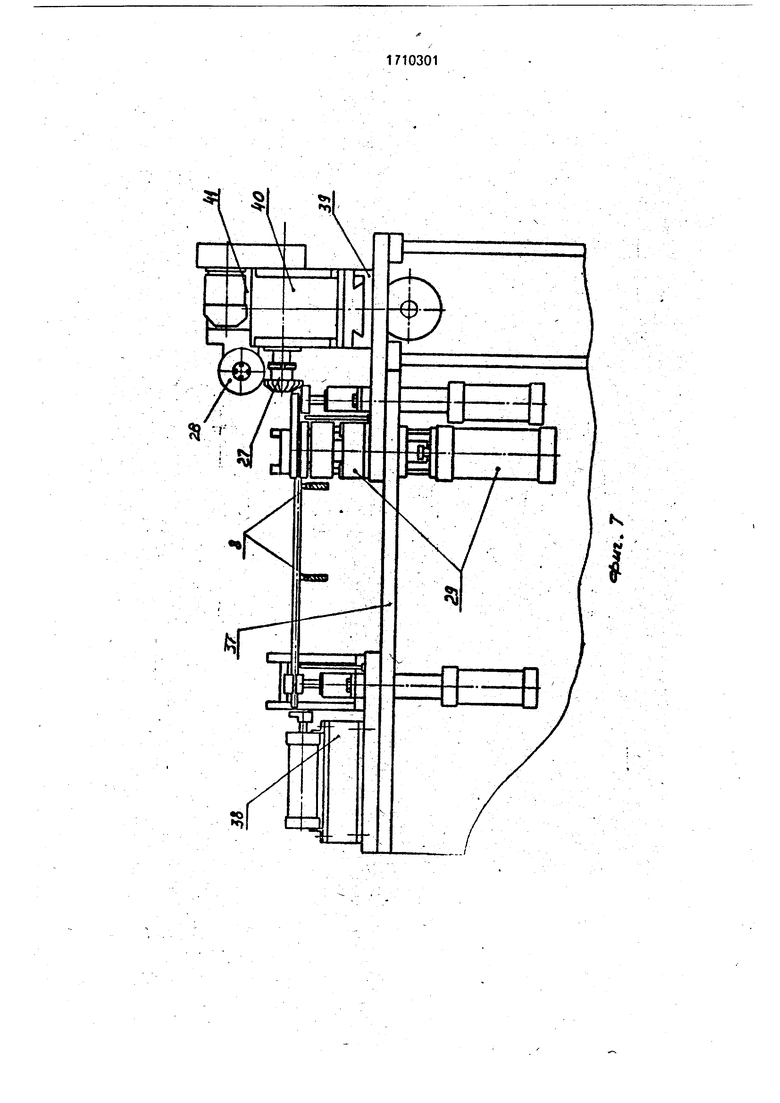

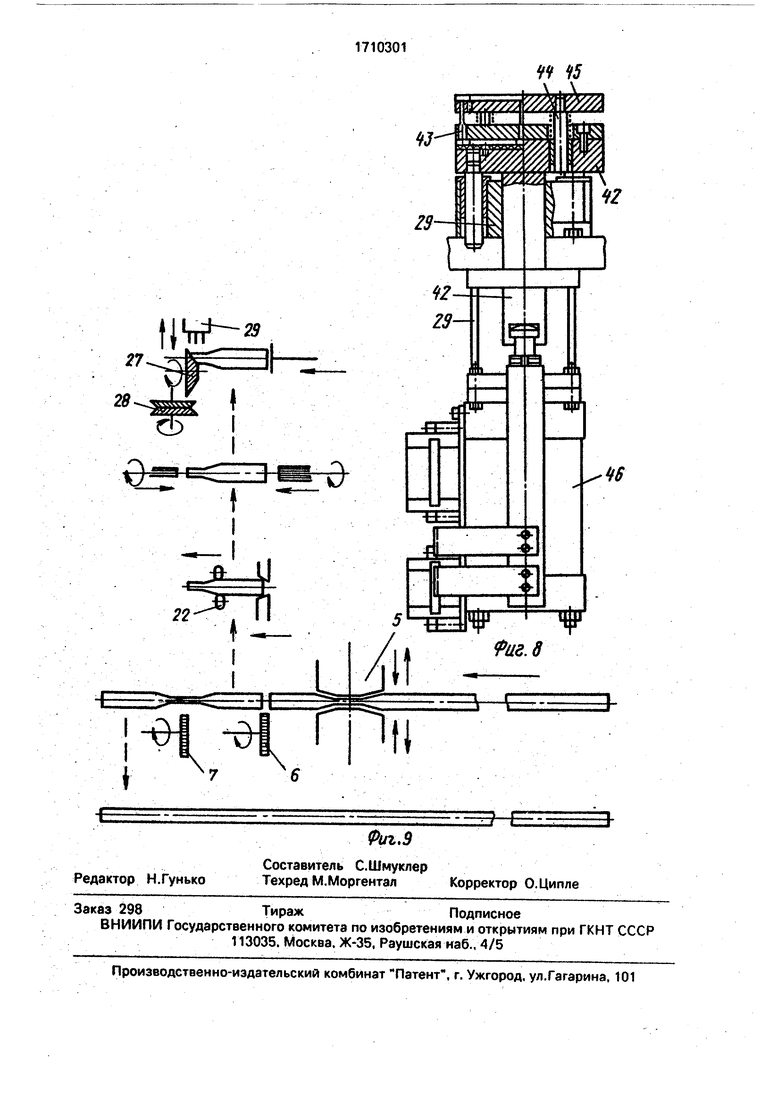

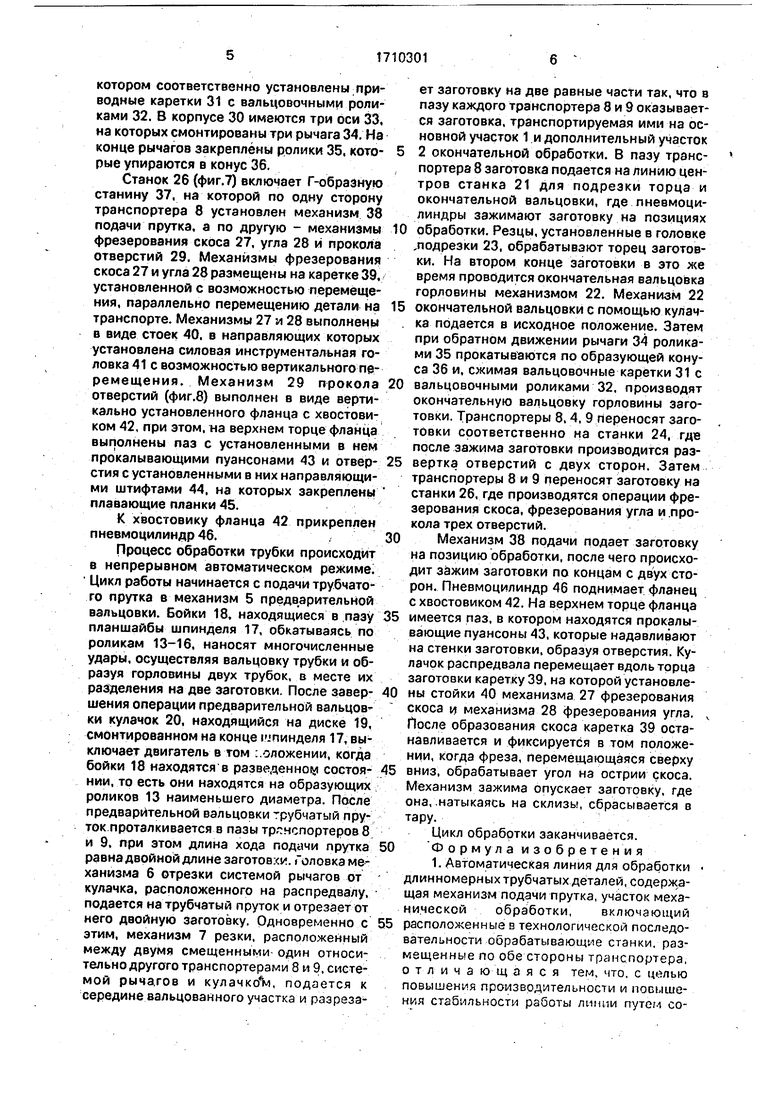

0 На фиг.1 и 2 дана линия, вид сверху; на фиг.З - механизм предварительной вальцовки, разрез; на фиг.4 - то же, вид сбоку; на фиг.5 - вальцовочная головка, разрез; на фиг.б - то же, вид сбоку; на фиг.7 - станок

5 для фрезерования скоса, поперечный разрез; на фиг.8 - механизм прокола; на фиг.9 - структурно-технологическая схема обработки трубчатой заготовки.

Линия (фиг.1 и 2) состоит из основного

0 участка 1, дополнительного участка 2 и участка предварительной обработки 3. На станине 4 участка 3 предварительной обработки установлены механизмы предварительной вальцовки 5, отрезки двойной заготовки 6 и резки заготовки на две части 7. Транспортеры 8 и 9 основного 1 и дополнительного 2 участков параллельны и размещены друг от друга на расстоянии, равном длине обрабатываемой заготовки

0 10.

Механизм 5 предварительной вальцовки (фиг.З и 4) выполнен в виде корпуса 11, в котором установлена цилиндрическая обойма 12 с размещенными в ней по четырем

5 секторам роликами 13-16, причем, считая по часовой стрелке в первом и третьем секторах, ролики выполнены возрастающими по диаметру, а во втором и четвертом равновеликими.

0 В корпусе 11 на подшипниках размещен Шпиндель 17 с центральным отверстием под трубку, в планшайбе которого установлены бойки 18с возможностью радиального перемещения за счет взаимодействия с роликами 13-16. На заднем конце шпинделя закреплен диск 19 кольцевым пазом, в котором имеется регулируемый кулачок 20. Участки 1 и 2 (фиг.1 и 2) включают станок 21 с узлом окончательной вальцовки

0 22 и подрезки торца 23, станок 24 с узлами развертки отверстий 25 с двух сторон, размещенными по обе стороны транспортеров 8 и 9, станок 26 с механизмами фрезерования скоса 27, угла 28 и прокола отверстий

5 29.

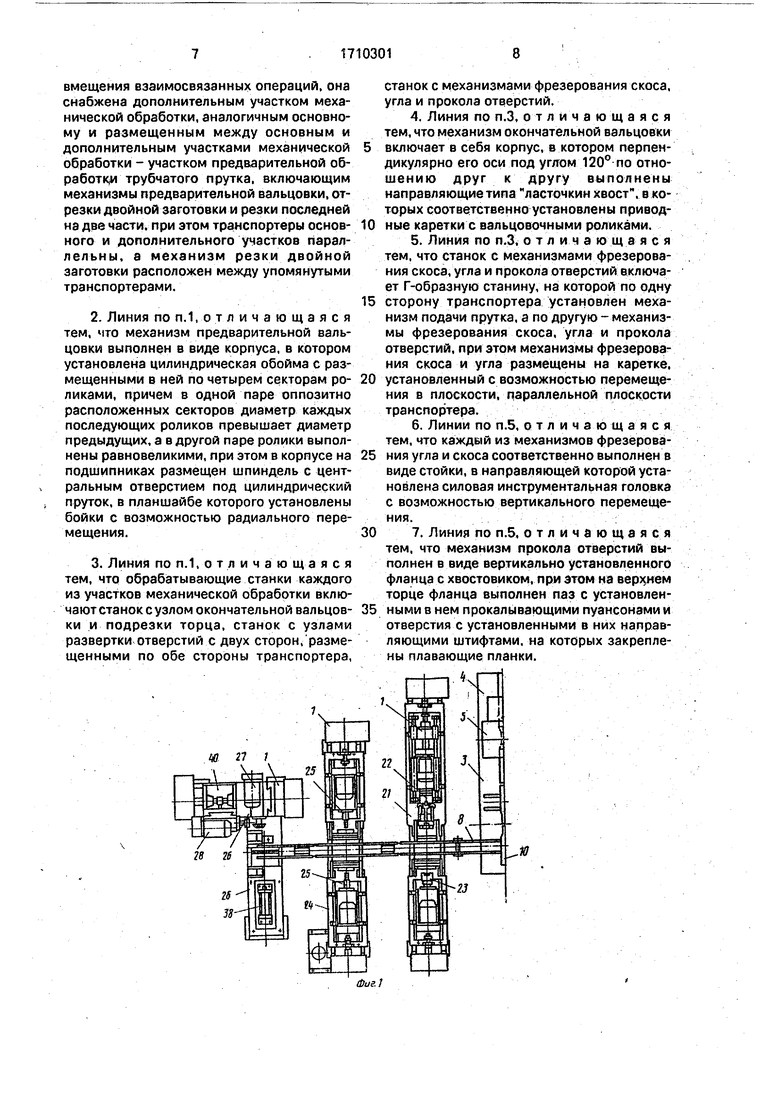

Механизм окончательной вальцовки 22 (фиг.4,6) включает в себя корпус 30, в котором перпендикулярно его оси под углом 120° по отношению друг к другу выполнены направляющие типа ласточкина хвоста, в

котором соответственно установлены приводные каретки 31 с вальцовочными роликами 32. В корпусе 30 имеются три оси 33, на которых смонтированы три рычага 34. На конце рычагов закреплены ролики 35, которые упираются в конус 36.

Станок 26 (фиг.Т) включает Г-образную станину 37, на которой по одну сторону транспортера 8 установлен механизм 38 подачи прутка, а по другую - механизмы фрезерования скоса 27, угла 28 и прокола отверстий 29. Механизмы фрезерования скоса 27 и угла 28 размещены на каретке 39, установленной с возможностью перемещения, параллельно перемещению детали на транспорте. Механизмы 27 и 28 выполненм в виде стоек 40, в направляющих которых установлена силовая инструментальная головка 41 с возможностью вертикального перемещения. Механизм 29 прокола отверстий (фиг.8) выполнен в виде вертикально установленного фланца с хвостовиком 42, при зтом, на верхнем торце фланца выполнены паз с установленными в нем прокалывающими пуансонами 43 и отвер стия с установленными в них направляющими штифтами 44, на которых закреплены плавающие планки 45.

К хвостовику фланца 42 прикреплен пневмоцилиндр 46.

Процесс обработки трубки происходит в непрерывном автоматическом режиме Цикл работы начинается с подачи трубчатого прутка в механизм 5 предварительной вальцовки. Бойки 18, находящиеся в,пазу планшайбы шпинделя 17, обкатываясь по роликам 13-16, наносят многочисленные удары, осуществляя вальцовку трубки и образуя горловины двух трубок, в месте их разделения на две заготовки. После завершения операции предварительной вальцов ки кулачок 20, находящийся на диске 19, смонтированном на конце 1мпинделя 17, выключает двигатель в том положении, когда бойки 18 находятся в разведенно состоянии, то есть они находятся на образующих роликов 13 наименьшего диаметра. После предварительной вальцовки трубчатый пруток проталкивается в пазы трг нспортеров 8 и 9, при зтом длина хода подачи прутка равна двойной длине заготовхи. Головка механизма 6 отрезки системой рычагов от кулачка, расположенного на распредвалу, подается на трубчатый пруток и отрезает от него двойную заготовку. Одновременно с зтим, механизм 7 резки, расположенный между двумя смещенными один относительно другого транспортерами 8 и 9. системой рычагов и кулачко и, подается к середине вальцованного участка и разрезает заготовку на две равные части так, что в пазу каждого транспортера 8 и 9 оказывается заготовка, транспортируемая ими на основной участок 1 и дополнительный участок 5 2 окончательной обработки. В пазу транспортера 8 заготовка подается на линию центров станка 21 для подрезки торца и окончательной вальцовки, где пневмоцилиндры зажимают заготовку на позициях

0 обработки. Резцы, установленные в головке подрезки 23, обрабатывают торец заготовки. На втором конце заготовки в зто же время проводится окончательная вальцовка горловины механизмом 22. Механизм 22

5 окончательной вальцовки с помощью кулач. ка подается в исходное положение. Затем при обратном движении рычаги 34 роликами 35 прокатываются по образующей конуса 36 и, сжимая вальцовочные каретки 31с

0 вальцовочными роликами 32, производят окончательную вальцовку горловины заготовки. Транспортеры 8.4. 9 Переносят заготовки соответственно на станки 24, где после зажима заготовки производится развертка отверстий с двух сторон. Затем транспортеры 8 и 9 переносят заготовку на станки 26, где производятся операции фрезерования скоса, фрезерования угла и.прокола трех отверстий.

0 Механизм 38 подачи подает заготовку на позицию обработки, после чего происходит зажим заготовки по концам с двух сторон. Пневмоцилиндр 46 поднимает фланец с хвостовиком 42. На верхнем торце фланца

5 имеется паз, в котором находятся прокалывающие пуансоны 43, которые надавливают на стенки заготовки, образуя отверстия. Кулачок распредвала перемещает вдоль торца заготовки каретку 39, на которой установле0 ны стойки 40 механизма 27 фрезерования скоса и механизма 28 фрезерования угла. , После образования скоса каретка 39 останавливается и фиксируется в том положении, когда фреза, перемещающаяся сверху

5 вниз, обрабатывает угол на острии скоса. Механизм зажима опускает заготовку, где она, .натыкаясь на склизы, сбрасывается в тару.

Цикл обработки заканчивается.

0 Формула изобретения

1. Автоматическая линия для обработки длинномерных трубчатых деталей, содержащая механизм подачи прутка, участок механической обработки, включающий

5 расположенные в технологической последовательности обрабатывающие станки, размещенные по обе стороны транспортера, о т л и ч а ю щ а я с я тем, что, с целью повышения произвр,цительности и повышения стабильности работы путем совмещения взаимосвязанных операций, она снабжена дополнительным участком механической обработки, аналогичным основному и размещенным между основным и дополнительным участками механической обработки - участком предварительной обработК|И трубчатого прутка, включающим механизмы предварительной вальцовки, отрезки двойной заготовки и резки последней на две части, при атом транспортеры основного и дополнительного участков параллельны, а механизм резки двойной заготовки расположен между упомянутыми транспортерами. 2.Линия по п.1,0 т л и ч а ю щ а я с я тем, что механизм предварительной вальцовки выполнен в виде корпуса, в котором установлена цилиндрическая обойма с размещенными в ней по четырем секторам роликами, причем в одной паре оппозитно расположенных секторов диаметр каждых последующих роликов превышает диаметр предыдущих, а в другой паре ролики выполнены равновеликими, при зтом в корпусе на подшипниках размещен шпиндель с центральным отверстием под цилиндрический пруток, в планшайбе которого установлены бойки с возможностью радиального перемещения. 3.Линия по п.1, о т л и ч а ющ а я с я тем, что обрабатывающие станки каждого из участков механической обработки включают станок с узлом окончательной вальцовки и подрезки торца, станок с узлами развертки отверстий с двух сторон, размещенными по обе стороны транспортера. станок с механизмами фрезерования скоса, угла и прокола отверстий. 4.Линия по п.З, от л и ч а ю щ а я с я тем, что механизм окончательной вальцовки включает в себя корпус, в котором перпендикулярно его оси под углом 120° по отношению друг к другу выполнены направляющие типа ласточкин хвост, в которых соответственно установлены приводные каретки с вальцовочными роликами. 5.Линия по п.З, о т л и ч а ю щ а я с я тем, что станок с механизмами фрезерования скоса, угла и прокола отверстий включает Г-образную станину, на которой по одну сторону транспортера установлен механизм подачи прутка, а по другую - механизмы фрезерования скоса, угла и прокола отверстий, при этом механизмы фрезерования скоса и угла размещены на каретке, установленный с возможностью перемещения в плоскости, параллельной плоскости транспортера. 6.Линии по П.5, отличающаяся тем, что каждый из механизмов фрезерования угла и скоса соответственно выполнен в виде стойки, в направляющей которой установлена силовая инструментальная головка с возможностью вертикального перемещения.; 7.Линия по П.5, отличающаяся тем, что механизм прокола отверстий выполнен в виде вертикально установленного фланца с хвостовиком, при этом на верхнем торце фланца выполнен паз с установленными в нем прокалывающими пуансонами и отверстия с установленными в них направляющими штифтами, на которых закреплены плавающие планки.

/8

J

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Способ подготовки листа шпона к склейке на ус и станок кромкофрезерный с узлом фрезерования и устройством нанесения клея для его реализации | 2020 |

|

RU2740321C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОКПРУЖИН | 1970 |

|

SU283973A1 |

| МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ | 1973 |

|

SU388825A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Способ изготовления сварных обсадных двухстенных труб из секций и технологическая линия для его осуществления | 1984 |

|

SU1214258A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ ПОПЕРЕК ВОЛОКОН В ДВУХ И БОЛЕЕ ПЛОСКОСТЯХ РАЗЛИЧНЫХ ФОРМ ПОПЕРЕЧНЫХ СЕЧЕНИЙ | 2012 |

|

RU2516781C1 |

| Агрегат для обработки деревянных опор линий электропередач | 1981 |

|

SU933458A1 |

| Многошпиндельный токарный станок | 1990 |

|

SU1785828A1 |

Изобретение относится к станкостроению и может быть использовано при механической обработке длинномерных трубчатых изделий. Цель изобретения - повышение производительности и стабильности работы путем совмещения взаимосвязанных операций на линии. Линия состоит из основного участка, дополнительного участка 2 и участка 3 предварительной обработки. Основной и дополнительный участки включают станок 21 с узлами 22 и 23 окончательной вальцовки и подрезки торца, станок 24 с узлами 25 развертки отверстий, станок 26 с механизмами фрезерования скоса 27, угла 28 и прокола отверстий. Станки 21, 24 и 26 связаны между собой транспортерами. Участок 3 включает механизмы 5-7 предварительной вальцовки, отрезки двойной заготовки и резки заготовки на две части соответственно. Станки 21, 24 и 26 по конструкции аналогичны друг другу. 9 ил., 6 з.п. ф-лы.уё^аг.2О Wо

JO

32

К

.

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1990-02-26—Подача