(Л

головка содержит корпус 1, на котором закреплен электродвигатель 2 с валом 5. На корпусе 1 расположены также рычаг 7 и силовые пневмоцилинд ры 9 для изменения усилия клепки. На кронштейне 13 смонтирован узел за мера отклонения размеров заклепок. В корпусе 1 установлена пиноль 19, связанная с кулачком 6. В отверстии пиноли 19 размещены пружина 30 изменения усилия клепки и возвратная пружина 31. В пиноли установлен патрон 33 с регулируемой заслонкой 1А узла отклонения размеров заклепок. Если отклонение размера заклепки под вальцовку окажется минимальным,

то патрон 33 при развальцовке не перемещается вверх относительно пиноли 19 и не перемещает заслонку 14. Процесс клепки осуществляется с первоначально заданным усилием. В случа превышения величины отклонения размера заклепки патрон 33 с инструментом 39 приподнимается вверх, увлекая за собой заслонку 14, которая пере- крьшает сливное отверстие датчика, связанного с пневмоклапаном, который подает сигнал в электропневмоклапан, а оттуда - в нижнюю часть пневмоци- линдра 9. Усилие сжатия пружины 30 увеличивается, что увеличивает усилие клепки. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клепально-вальцовочная головка | 1982 |

|

SU1061905A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНОЕ УСТРОЙСТВО | 2023 |

|

RU2801502C1 |

| Сверлильно-клепальный автомат | 1990 |

|

SU1779459A1 |

| Одноударный молоток для клепки с электронагревом | 1981 |

|

SU1020178A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| Клепальная установка | 1973 |

|

SU487706A1 |

| Установка для безударной клепки стержневых заклепок | 1980 |

|

SU941003A1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

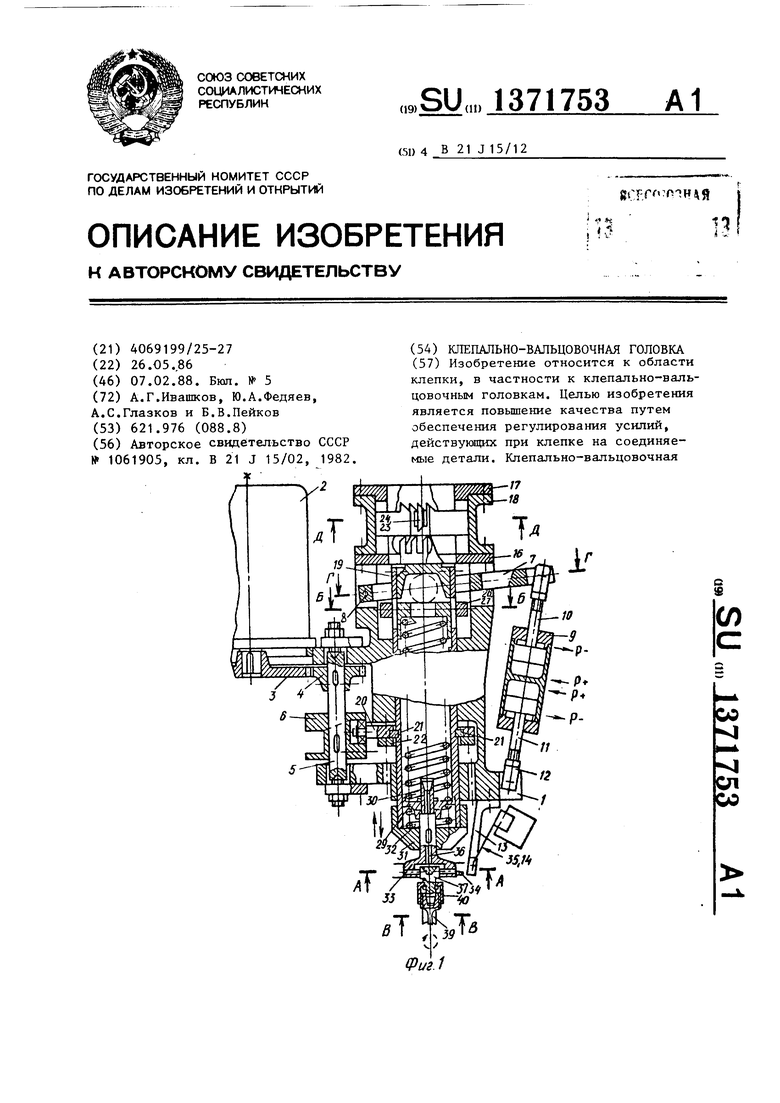

Изобретение относится к области клепки, в частности к клепально-валь- цовочным головкам. Целью изобретения является повьшение качества путем обеспечения регулирования усилий, действукщих при клепке на соединяемые детали. Клепально-вальцовочная

1

Изобретение относится к области обработки металлов давлением и может быть использовано при сборочных работах, осуществляемых путем формирования головок крепежных деталей типа заклепок.

Целью изобретения является повышение качества путем обеспечения регулирования усилий, действующих при клепке на соединяемые детали.

Указанная цель достигается тем, что в процессе проведения клепки определяется значение отклонения размера заклепки от номинального и в зависимости от значения этого отклонения устанавливается соответствующее .усилие клепки.

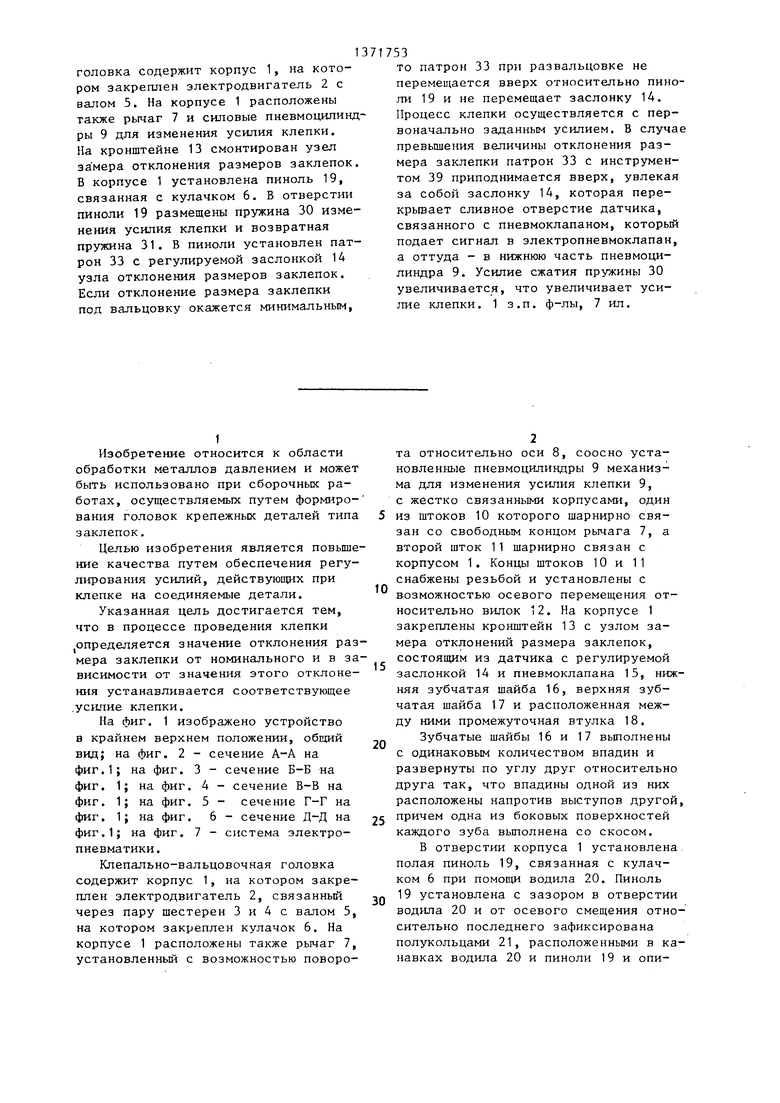

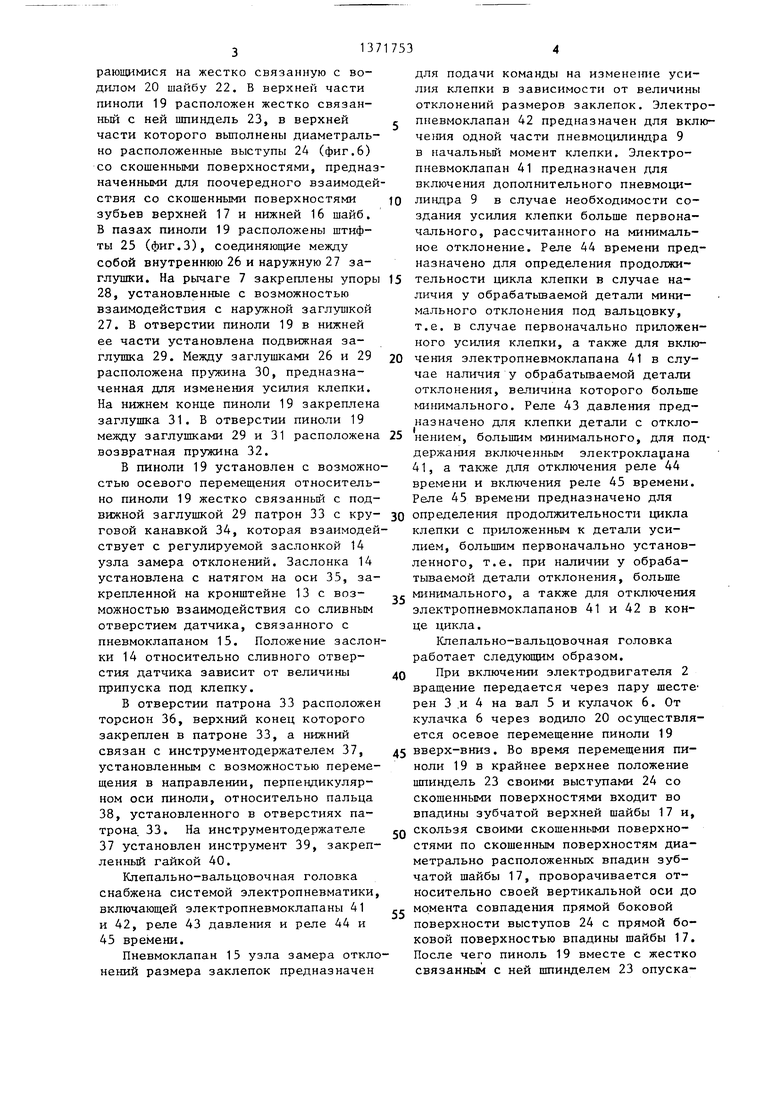

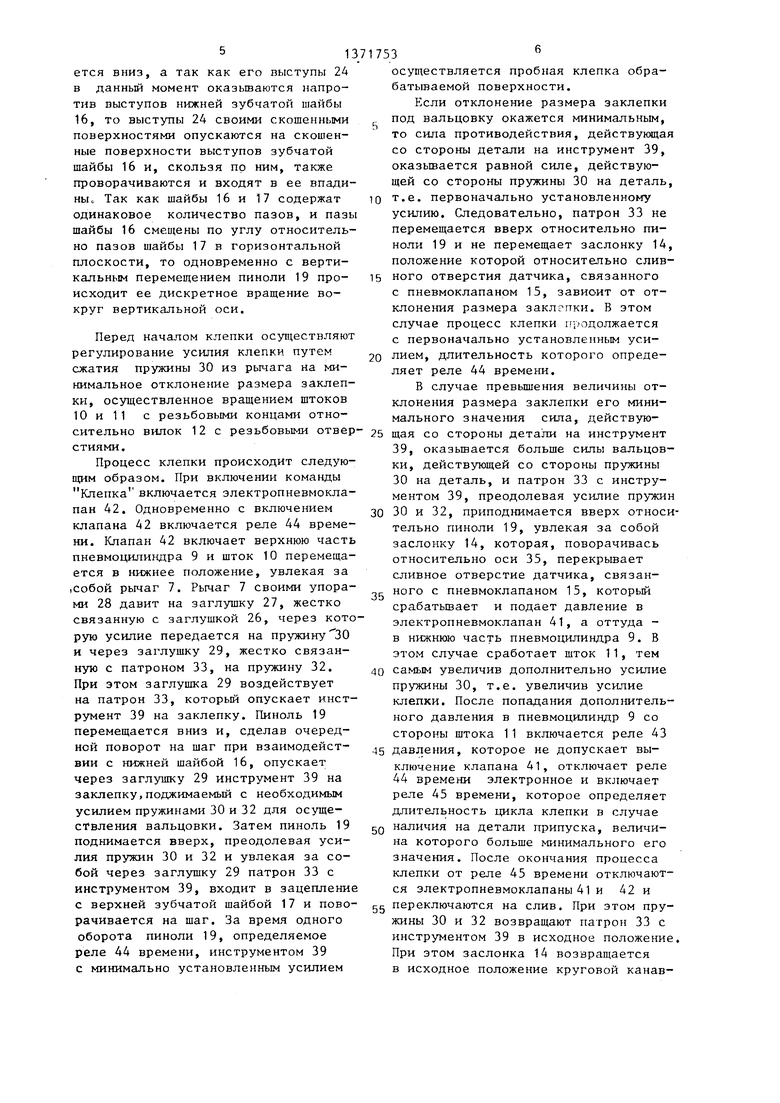

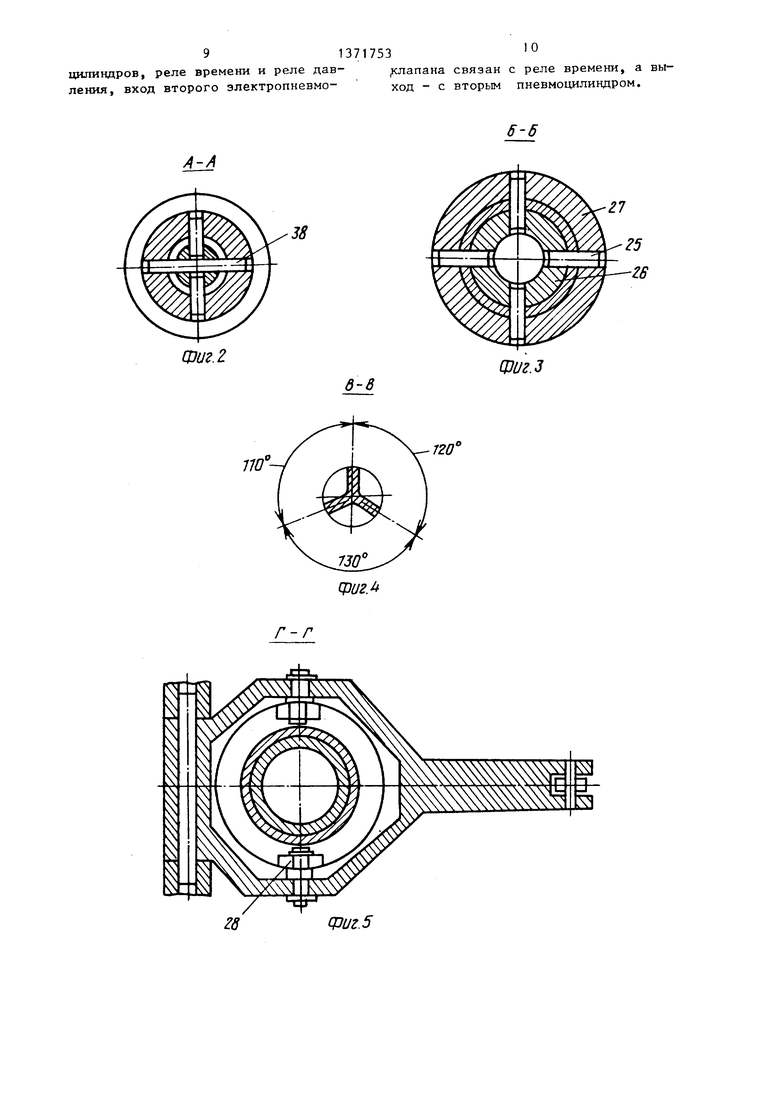

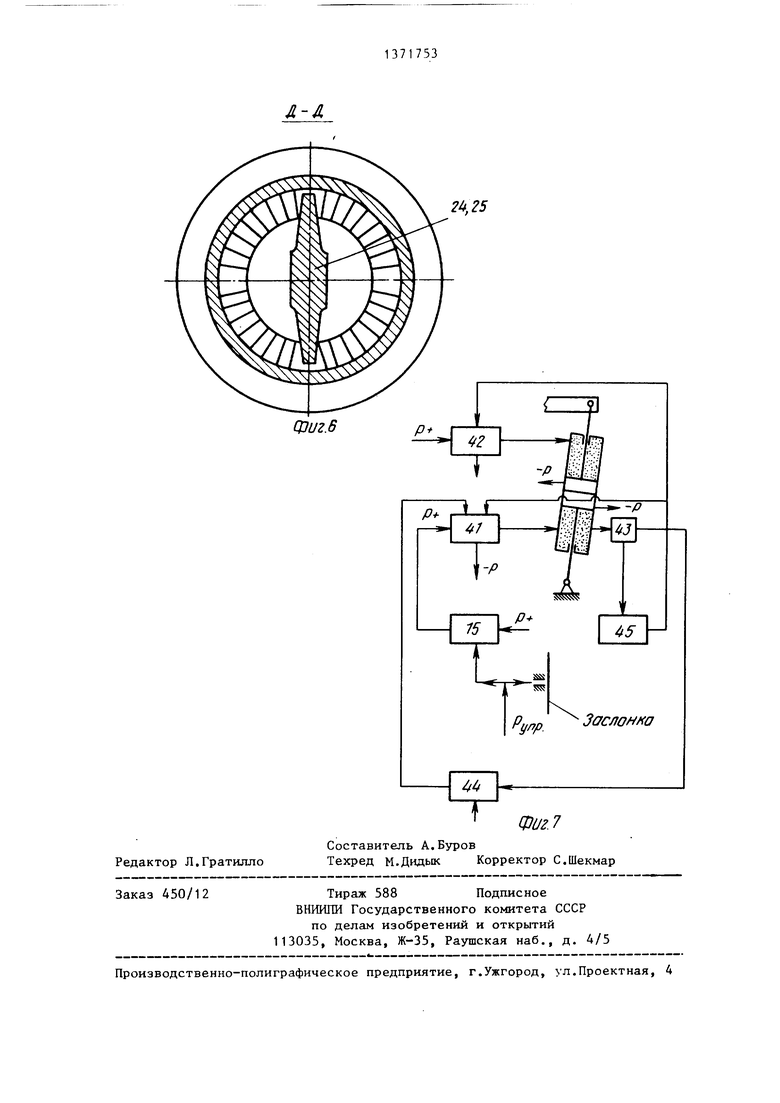

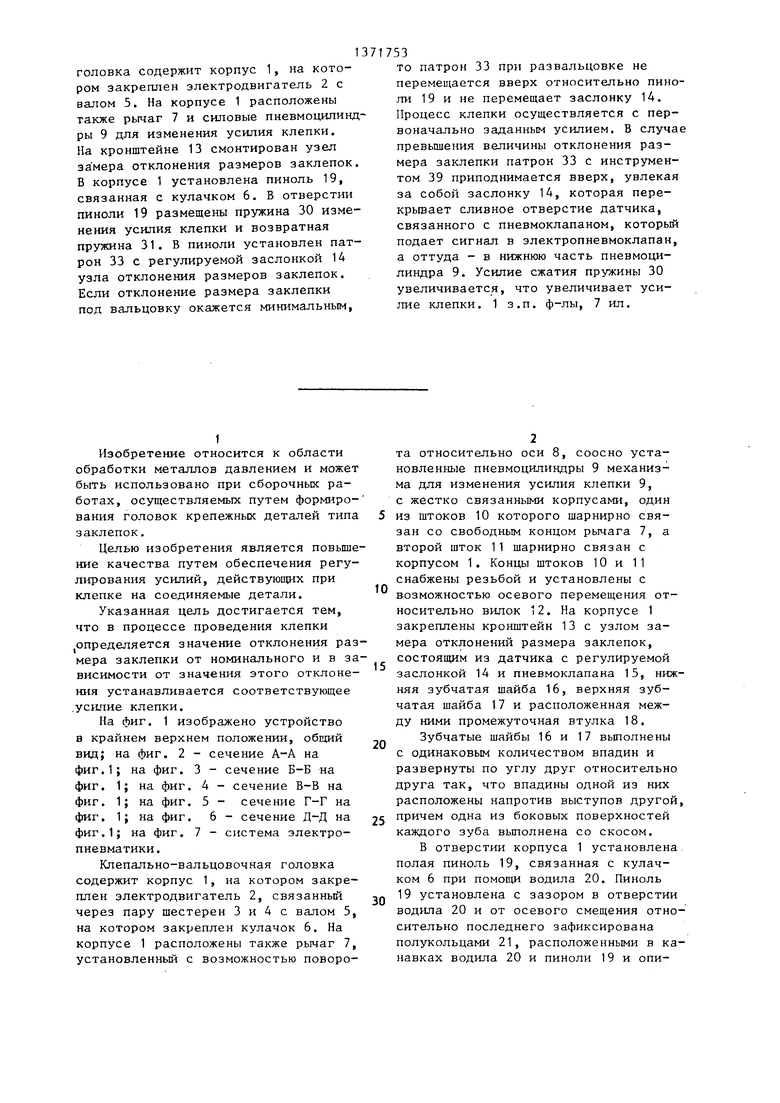

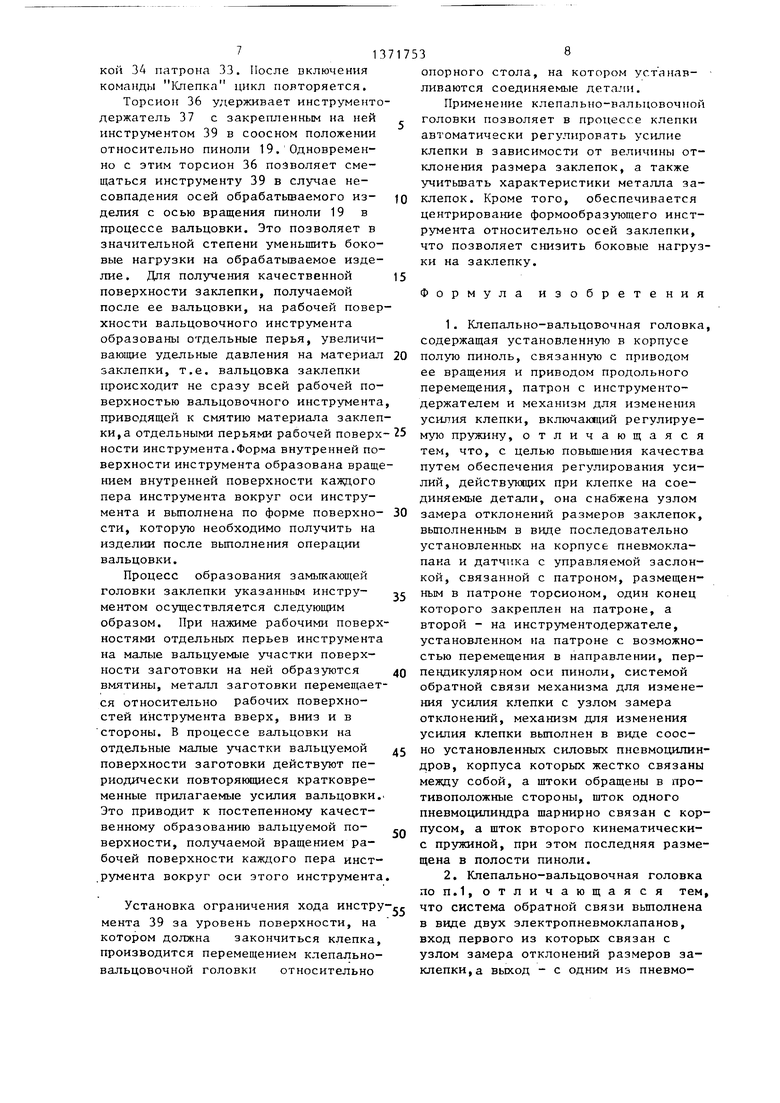

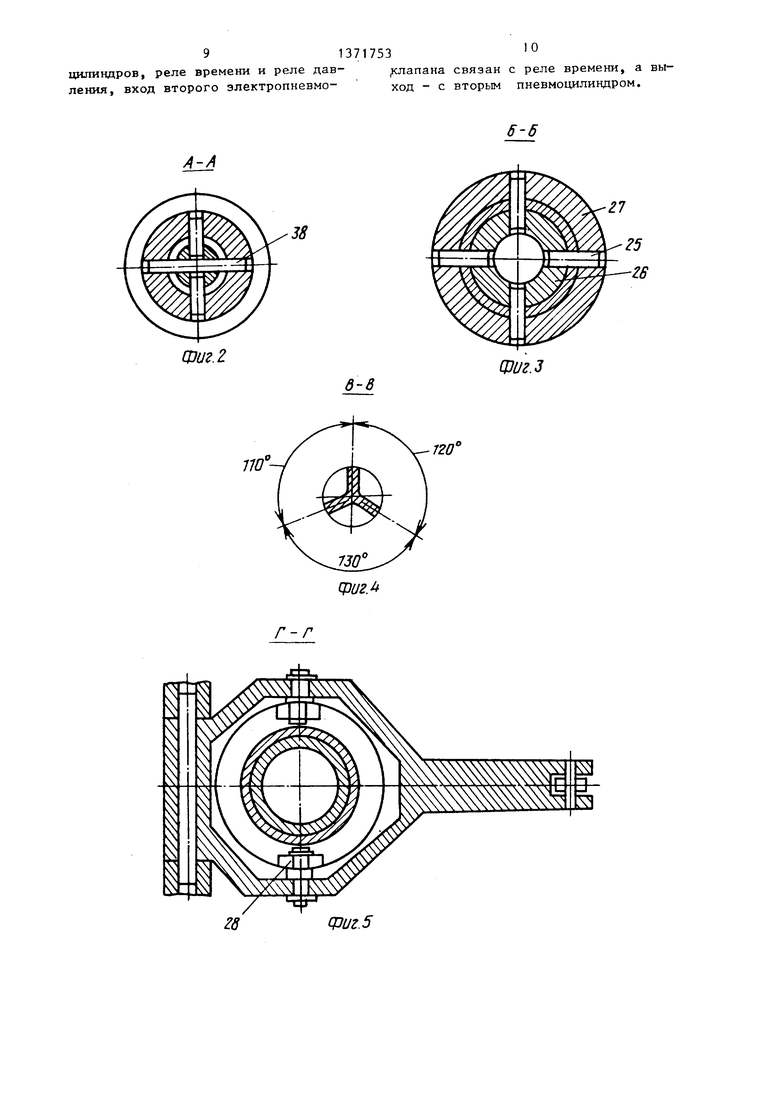

На фиг. 1 изображено устройство в крайнем верхнем положении, общий вид; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг.1; на фиг. 7 - система электропневматики.

Клепально-вальцовочная головка содержит корпус 1, на котором закреплен электродвигатель 2, связанный через пару шестерен 3 и 4 с валом 5, на котором закреплен кулачок 6. На корпусе 1 расположены также рычаг 7, установленньй с возможностью поворо0

5

0

5

0

та относительно оси 8, соосно установленные пневмоцилиндры 9 механизма для изменения усилия клепки 9, с жестко связанными корпусами, один из штоков 10 которого шарнирно связан со свободным концом рычага 7, а второй шток 11 шарнирно связан с корпусом 1. Концы штоков 10 и 11 снабжены резьбой и установлены с возможностью осевого перемещения относительно вилок 12. На корпусе 1 закреплены кронштейн 13 с узлом замера отклонений размера заклепок, состоящим из датчика с регулируемой заслонкой 14 и пневмоклапана 15, нижняя зубчатая шайба 16, верхняя зубчатая шайба 17 и расположенная между ними промежуточная втулка 18.

Зубчатые шайбы 16 и 17 выполнены с одинаковым количеством впадин и развернуты по углу друг относительно друга так, что впадины одной из них расположены напротив выступов другой, причем одна из боковых поверхностей каждого зуба вьтолнена со скосом.

В отверстии корпуса 1 установлена полая пиноль 19, связанная с кулачком 6 при помощи водила 20. Пиноль 19 установлена с зазором в отверстии водила 20 и от осевого смещения относительно последнего зафиксирована полукольцами 21, расположенными в канавках водила 20 и пиноли 19 и опирающимися на жестко связанную с во- дилом 20 шайбу 22. В верхней части пиноли 19 расположен жестко связанный с ней шпиндель 23, в верхней части которого вьшолнены диаметрально расположенные выступы 24 (фиг.6) со скошенными поверхностями, предназначенными для поочередного взаимодействия со скошенными поверхностями зубьев верхней 17 и нижней 16 шайб. В пазах пиноли 19 расположены штифты 25 (фиг.З), соединяющие между собой внутреннюю 26 и наружную 27 заглушки. На рычаге 7 закреплены упоры 28, установленные с возможностью взаимодействия с наружной заглушкой 27. В отверстии пиноли 19 в нижней ее части установлена подвижная заглушка 29. Между заглушками 26 и 29 расположена пруткина 30, предназначенная для изменения усилия клепки. На нижнем конце пиноли 19 закреплена заглушка 31. В отверстии пиноли 19 между заглушками 29 и 31 расположена возвратная пружина 32.

В пиноли 19 установлен с возможностью осевого перемещения относительно пиноли 19 жестко связанньш с подвижной заглушкой 29 патрон 33 с круговой канавкой 34, которая взаимодействует с регулируемой заслонкой 14 узла замера отклонений. Заслонка 14 установлена с натягом на оси 35, закрепленной на кронштейне 13 с возможностью взаимодействия со сливным отверстием датчика, связанного с пневмоклапаном 15. Положение заслонки 14 относительно сливного отверстия датчика зависит от величины припуска под клепку.

В отверстии патрона 33 расположен торсион 36, верхний конец которого закреплен в патроне 33, а нижний связан с инструментодержателем 37, установленным с возможностью перемещения в направлении, перпендикулярном оси пиноли, относительно пальца 38, установленного в отверстиях патрона. 33. На инструментодержателе 37 установлен инструмент 39, закрепленный гайкой 40.

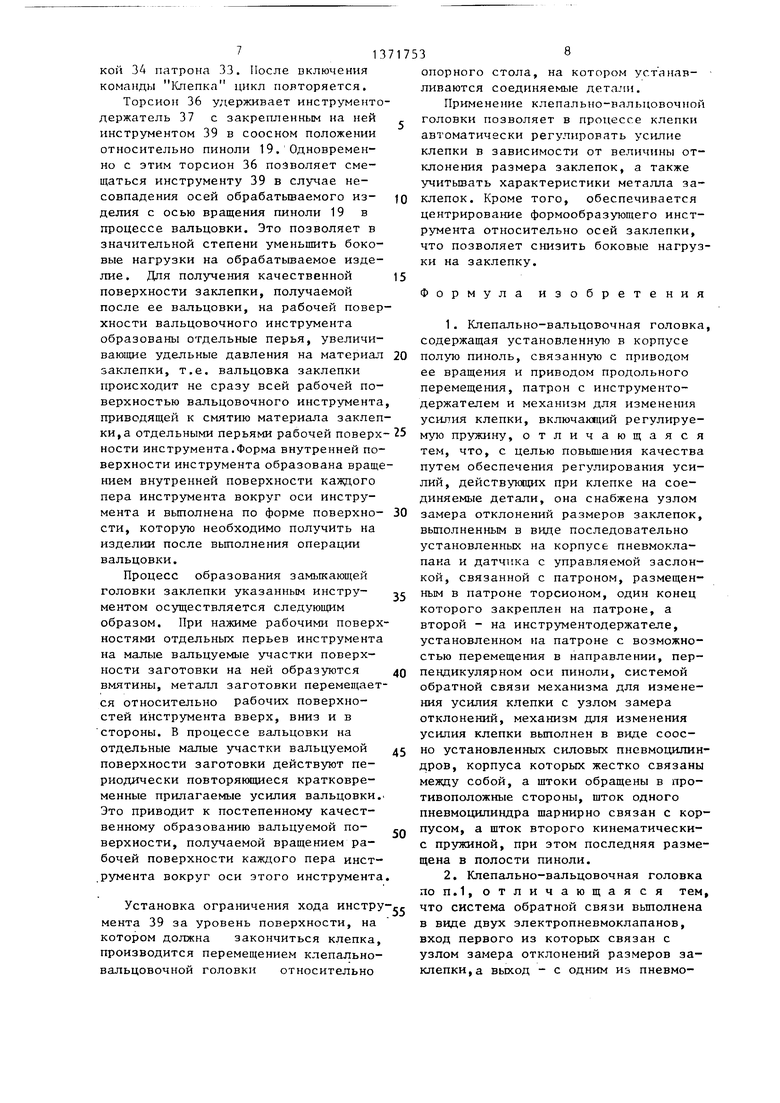

Клепально-вальцовочная головка снабжена системой электропневматики, включающей электропневмоклапаны 41 и 42, реле 43 давления и реле 44 и 45 времени.

Пневмоклапан 15 узла замера отклонений размера заклепок предназначен

для подачи команды на изменение усилия клепки в зависимости от величины отклонений размеров заклепок. ЭлектроПневмоклапан 42 предназначен для включения одной части пневмоцилиндра 9 в начальный момент клепки. Электро- пневмоклапан 41 предназначен для включения дополнительного пневмоцилиндра 9 в случае необходимости создания усилия клепки больше первоначального, рассчитанного на минимальное отклонение. Реле 44 времени предназначено для определения продолжительности цикла клепки в случае наличия у обрабатьшаемой детали минимального отклонения под вальцовку, т.е. в случае первоначально приложенного усилия клепки, а также для включения электропневмоклапана 41 в случае наличия у обрабатьшаемой детали отклонения, величина которого больше минимального. Реле 43 давления предназначено для клепки детали с отклонением, большим минимального, для поддержания включенным электрокларана 41, а также для отключения реле 44 времени и включения реле 45 времени. Реле 45 времени предназначено для

определения продолжительности цикла клепки с приложенным к детали усилием, большим первоначально установленного, т.е. при наличии у обрабатываемой детали отклонения, больше

минимального, а также для отключения электропневмоклапанов 41 и 42 в конце цикла.

Клепально-вальцовочная головка работает следующим образом.

При включении электродвигателя 2 вращение передается через пару шесте рен 3 .и 4 на вал 5 и кулачок 6. От кулачка 6 через водило 20 осуществляется осевое перемещение пиноли 19

вверх-вниз. Во время перемещения пи- ноли 19 в крайнее верхнее положение шпиндель 23 своими выступами 24 со скощенными поверхностями входит во впадины зубчатой верхней шайбы 17 и,

скользя своими скошенными поверхностями по скошенным поверхностям диаметрально расположенных впадин зубчатой шайбы 17, проворачивается относительно своей вертикальной оси до

момента совпадения прямой боковой поверхности выступов 24 с прямой боковой поверхностью впадины щайбы 17. После чего пиноль 19 вместе с жестко связанным с ней шпинделем 23 опуска51

ется вниз, а так как его выступы 24 в данный момент окаэьтаются напротив выступов нижней зубчатой шайбы 16, то выступы 24 своими скошенньми поверхностями опускаются на скошенные поверхности выступов зубчатой шайбы 16 и, скользя по ним, также проворачиваются и входят в ее впади- ныо Так как шайбы 16 и 17 содержат одинаковое количество пазов, и пазы шайбы 16 смещены по углу относительно пазов шайбы 17 в горизонтальной плоскости, то одновременно с вертикальным перемещением пиноли 19 происходит ее дискретное вращение вокруг вертикальной оси.

Перед началом клепки осуществляют регулирование усилия клепки путем сжатия пружины 30 из рычага на минимальное отклонение размера заклепки, осуществленное вращением штоков 10 и 11 с резьбовыми концами относительно вилок 12 с резьбовыми отверстиями.

Процесс клепки происходит следующим образом. При включении команды Клепка включается злектропневмокла- пан 42. Одновременно с включением клапана 42 включается реле 44 времени. Клапан 42 включает верхнюю часть пневмоцилиндра 9 и шток 10 перемещается в нижнее положение, увлекая за ,собой рычаг 7. Рычаг 7 своими упорами 28 давит на заглушку 27, жестко связанную с заглушкой 26, через которую усилие передается на пружину 30 и через заглушку 29, жестко связанную с патроном 33, на пружину 32. При этом заглушка 29 воздействует на патрон 33, который опускает инструмент 39 на заклепку. Пиноль 19 перемещается вниз и, сделав очередной поворот на шаг при взаимодействии с нижней шайбой 16, опускает через заглушку 29 инструмент 39 на заклепку,поджимаемый с необходимым усилием пружинами 30 и 32 для осуществления вальцовки. Затем пиноль 19 поднимается вверх, преодолевая усилия пружин 30 и 32 и увлекая за собой через заглушку 29 патрон 33 с инструментом 39, входит в зацепление с верхней зубчатой шайбой 17 и поворачивается на шаг. За время одного оборота пиноли 19, определяемое реле 44 времени, инструментом 39 с минимально установленным усилием

3

осуществляется пробная клепка обрабатываемой поверхности.

Если отклонение размера заклепки под вальцовку окажется минимальным, то сила противодействия, действующая со стороны детали на инструмент 39, оказьтается равной силе, действующей со стороны пружины 30 на деталь,

т.е. первоначально установленному усилию. Следовательно, патрон 33 не перемещается вверх относительно пи- ноли 19 и не перемещает заслонку 14, положение которой относительно сливного отверстия датчика, связанного с пневмоклапаном 15, завис-ит от отклонения размера заклепки. В этом случае процесс клепки гг/.-одолжается с первоначально установленньп усилием, длительность которого определяет реле 44 времени.

В случае превьш1ения величины отклонения размера заклепки его минимального значения сила, действующая со стороны детали на инструмент 39, оказьшается больше силы вальцовки, действующей со стороны пружины 30 на деталь, и патрон 33 с инструментом 39, преодолевая усилие пружин

30 и 32, приподнимается вверх относительно пиноли 19, увлекая за собой заслонку 14, которая, поворачивась относительно оси 35, перекрывает сливное отверстие датчика, связанного с пневмоклапаном 15, который срабатьшает и подает давление в электропневмоклапан 41, а оттуда - в нижнюю часть пневмоцилиндра 9. В этом случае сработает шток 11, тем

самым увеличив дополнительно усилие пружины 30, т.е. увеличив усилие клепки. После попадания дополнительного давления в пневмоцилиндр 9 со стороны штока 11 включается реле 43

давления, которое не допускает выключение клапана 41, отключает реле 44 времени электронное и включает реле 45 времени, которое определяет длительность цикла клепки в случае

наличия на детали припуска, величина которого больше минимального его значения. После окончания процесса клепки от реле 45 времени отключаются электропневмоклапаны 41 и 42 и

переключаются на слив. При этом пружины 30 и 32 возвращают патрон 33 с инструментом 39 в исходное положение. При этом заслонка 14 возвращается в исходное положение круговой канав

кой ЗА патрона 33. После включения кома}щы Клепка цикл повторяется.

Торсион 36 удерживает инструменто держатель 37 с закрепленньм на ней инструментом 39 в соосном положении относительно пиноли 19. Одновременно с этим торсион 36 позволяет смещаться инструменту 39 в случае несовпадения осей обрабатьшаемого изделия с осью вращения пиноли 19 в процессе вальцовки. Это позволяет в значительной степени уменьшить боковые нагрузки на обрабатьшаемое изделие. Для получения качественной поверхности заклепки, получаемой после ее вальцовки, на рабочей поверхности вальцовочного инструмента образованы отдельные перья, увеличивающие удельные давления на материал заклепки, т.е. вальцовка заклепки происходит не сразу всей рабочей поверхностью вальцовочного инструмента приводящей к смятию материала заклепки,а отдельными перьями рабочей поверх ности инструмента.Форма внутренней поверхности инструмента образована вращением внутренней поверхности каждого пера инструмента вокруг оси инструмента и выполнена по форме поверхности, которую необходимо получить на изделии после вьшолнения операции вальцовки.

Процесс образования замыкающей головки заклепки указанным инструментом осуществляется следующим образом. При нажиме рабочими поверхностями отдельных перьев инструмента на малые вальцуемые участки поверхности заготовки на ней образуются вмятины, металл заготовки перемещается относительно рабочих поверхностей инструмента вверх, вниз и в стороны. В процессе вальцовки на отдельные малые участки вальцуемой поверхности заготовки действуют периодически повторяющиеся кратковременные прилагаемые усилия вальцовки. Это приводит к постепенному качественному образованию вальцуемой поверхности, получаемой вращением рабочей поверхности каждого пера инструмента вокруг оси этого инструмента

Установка ограничения хода инстру-гс что система обратной связи вьшолнена

мента 39 за уровень поверхности, на котором должна закончиться клепка, производится перемещением клепально- вальцовочной головки относительно

в виде двух электропневмоклапанов, вход первого из которых связан с узлом замера отклонений размеров заклепки, а выход - с одним из пневмо10

202517538

опорного стола, на котором устанавливаются соединяемые детали.

Применение клепально-вальцовочной головки позволяет в процессе клепки автоматически регулировать усилие клепки в зависимости от величины отклонения размера заклепок, а также учитьшать характеристики металла заклепок. Кроме того, обеспечивается центрирование формообразующего инструмента относительно осей заклепки, что позволяет снизить боковые нагрузки на заклепку.

15

20 25

0 5

О

0

5

5

0

Формула изобретения

ее вращения и приводом продольного перемещения, патрон с инструменто- держателем и механизм для изменения усилия клепки, включакщий регул фуе- мую пружину, отличающаяся тем, что, с целью повышения качества путем обеспечения регулирования усилий, действующих при клепке на соединяемые детали, она снабжена узлом замера отклонений размеров заклепок, выполненным в виде последовательно установленных на корпусе пневмокла- пана и датчика с управляемой заслонкой, связанной с патроном, размещенным в патроне торсионом, один конец которого закреплен на патроне, а второй - на инструментодержателе, установленном на патроне с возможностью перемещения в направлении, перпендикулярном оси пиноли, системой обратной связи механизма для изменения усилия клепки с узлом замера отклонений, механизм для изменения усилия клепки выполнен в виде соос- но установленных силовых пневмоцилин- дров, корпуса которых жестко связаны между собой, а штоки обращены в противоположные стороны, шток одного пневмоцилиндра шарнирно связан с корпусом, а шток второго кинематически- с пружиной, при этом последняя размещена в полости пиноли.

в виде двух электропневмоклапанов, вход первого из которых связан с узлом замера отклонений размеров заклепки, а выход - с одним из пневмо91371753

цилиндров, реле времени и реле дав- лапана связан с реле времени, а вы- ления, вход второго электропневмо-

ход - с вторым пневмоцилиндром.

-А

Фиг. 2

в-в

Фиг.

cpuz.5

лапана связан с реле времени, а

ход - с вторым пневмоцилиндром.

17

Фиг.з

&

Редактор Л.Гратилло

Фиг.7

Составитель А.Буров

Техред М.Дидык Корректор С.Шекмар

2U,25

| Клепально-вальцовочная головка | 1982 |

|

SU1061905A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1986-05-26—Подача