Изобретение относится к утилизации отходов деревообрабатыващей промышленности, в частности к производству формованных изделий из измельченных, в том числе пылевидных, древесных отходов: щепы, стружки, опилок, коры, древесной пыли, сучков и веток.

Известны способы [1,2] , которые применяются для изготовления изделий и плит из материала, называемого древесно-стружечным. Они заключаются в получении формовочной смеси, включающей древесные отходы, и в ее прессовании.

Недостатки известных способов - недостаточная водостойкость и физико-механическая прочность, сложность в создании и реализации экологически чистого производства.

Цель изобретения - повысить водостойкость и физико-механическую прочность изделий, упростить в реализации и создать экологически чистое производство.

Поставленная цель достигается тем, что формовочную массу, содержащую 90-92 мас. % измельченных и смоченных 0,1-0,2% раствором каустической соды древесных отходов, 3,0/3,5 мас. % жидкого стекла и 4,0-4,5 мас. % костного клея, активно перемешивают в течение одного часа, затем оставляют в емкости дозревать при температуре 35-45оС в течение двух-трех часов, а созревшую прилипающую к пальцам массу формуют, сушат в течение 24 ч и затем уже прессуют на прессе с давлением 10-15 кгс/см2. При перемешивании еще добавляют 0,5-1,0 мас. % анилинового красителя и 0,5-1,0 мас. % каустической соды.

П р и м е р. Берут 1 м3 древесных отходов, смачивают их 0,1-0,2% -ным раствором каустической соды, и смешивают с 40-50 кг костного клея и с 30-40 кг жидкого стекла и добавляют каустическую соду и анилиновый краситель. После активного перемешивания специальным смесителем в течение часа и дозревания массы в емкости при температуре 40оС в течение двух часов ее формуют, сушат в течение 24 ч и прессуют под давлением 15 кг/см2.

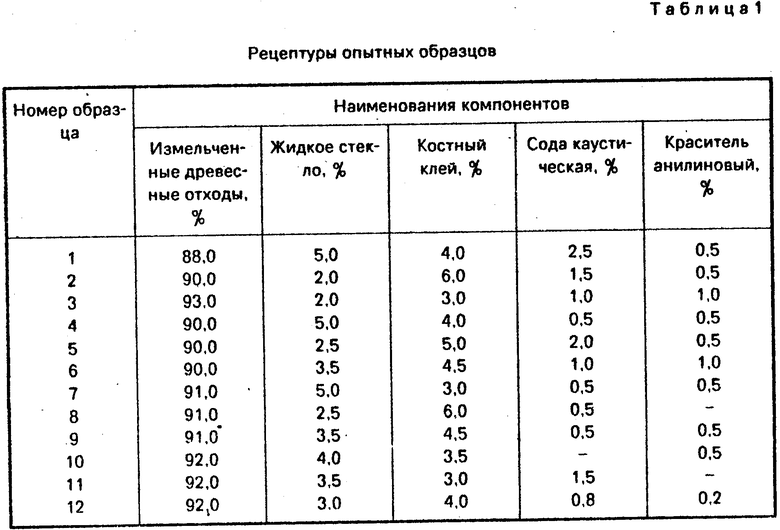

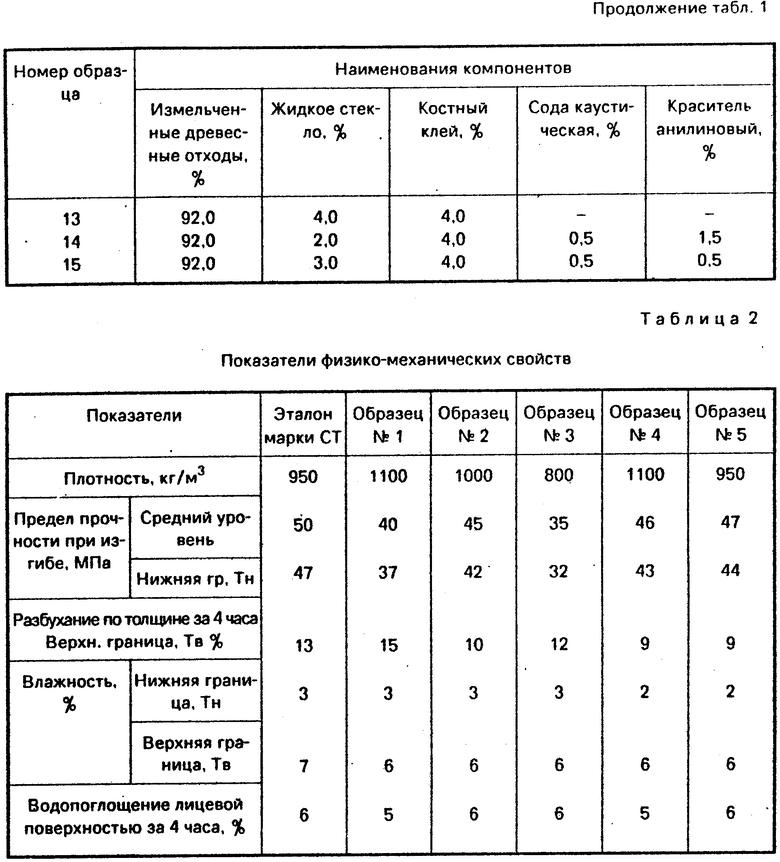

Рецептура испытанных образцов и физико-механические показатели изделий приведены в табл. 1 и 2.

Как видно из табл. 2, по сравнению с эталонными образцами марок СТ и М-1 (твердые и мягкие плиты) испытанные образцы под номерами 6, 9, 12 и 15 превышают показатели ГОСТ 4998-86 как для твердых, так и для мягких плит. (56) Авторское свидетельство СССР N 37340, кл. B 27 N 3/02, 1927.

Авторское свидетельство СССР N 1411144, кл. B 27 N 3/02, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ФОРМАЛЬДЕГИДА И ДРУГИХ ЛЕТУЧИХ ПРИМЕСЕЙ | 1991 |

|

RU2009703C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2378215C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2206536C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| Способ изготовления строительных изделий и их сырьевая керамическая масса | 2003 |

|

RU2225379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| Пресс масса | 1977 |

|

SU648436A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2151121C1 |

Использование: для утилизации отходов деревообрабатывающей промышленности, в частности для производства формованных изделий. Сущность изобретения: формовочную массу, содержащую 90 - 92 мас. % древесных отходов, измельченных и смоченных в 0,1 - 0,2% -ном растворе каустической соды, 3,0 - 3,5 мас. % жидкого стекла, 4,0 - 4,5 мас. % костного клея, 0,5 - 1,0 мас. % каустической соды и 0,5 - 1,0 мас. % анилинового красителя, активно перемешивают в течение одного часа, и оставляют в емкости дозревать при температуре 35 - 45 С в течение двух - трех часов. Созревшую, прилипающую к пальцам массу формуют, предварительно сушат в течение 24 ч, затем уже прессуют под давлением 10 - 15 кгс/см2 и отправляют на естественную сушку в течение четырех - пяти суток. 2 табл.

СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА, включающий получение формовочной массы, загрузку ее в форму, формование, прессование и сушку, отличающийся тем, что, с целью повышения водостойкости, прочности, упрощения способа и создания экологически чистого производства, формовочная масса содержит 90 - 92 мас. % древесных отходов, измельченных и смоченных в 0,1 - 0,2% -ном растворе каустической соды, 3,0 - 3,5 мас. % жидкого стекла и 4,0 - 4,5 мас. % костного клея, при этом массу перемешивают с добавлением 0,5 - 1,0 мас. % анилинового красителя и 0,5 - 1,0 мас. % каустической соды в течение 1 ч, затем полученную смесь загружают в форму и выдерживают в ней 2 - 3 ч при 35 - 45oС, после чего производят предварительную сушку 24 ч, причем прессование осуществляют при давлении 10 - 15 кгс/см2, после чего полученные изделия отправляют на естественную сушку.

Авторы

Даты

1994-04-30—Публикация

1991-03-21—Подача