Изобретение относится к деревообрабатывающей промышленности, точнее к производству древесных прессовочных масс, изделия на основе которых могут быть использованы в машиностроительной промышленности и строительстве.

Широко известны пресс-массы, содержащие древесные опилки, синтетическую смолу и другие химические добавки 1.

Основным недостатком этих пресс-масс является сравнительно большой расход дорогостоящего синтетического связующего (20-40%).

Из известных пресс-масс наиболее близкой к предлагаемой является пресс-масса, содержащая древесные опилки, синтетическую смолу, олеиновую кислоту, уротропин и краситель при следующем Соотношении компонентов, масс. °/о

Опилки, т 36

Лак бакелитовый, т

(при концентрации 50%)

Лак бакелитовый , т

(по сухому веществу)44

Химические добавки :

и краситель, т20.

Эта пресс-масса содержит 44 масс % дорогостоящей синтетической смолы. Уменьшение количества смолы в ее составе ведет к снижению водостойкости изделий.

Целью изобретения является снижение стоимости и повышение водостойкости прессованных изделий.

Для достижения этого з известный состав,

содержащий опилки, синтетическую смолу,

олеиновую кислоту, уротропин и краситель,

дополнительно вводят шлифовальную пыль

от производства древесностружечных плит

при. следующем соотношении компонентов,

масс. %:

Опилки20-40

Шлифовальная, пыль 20-60

Синтетическая смола (по сухим веществам)10-25

Олеиновая кислота2,5-4

Уротропин2,5-4

Краситель5,0-7,0.

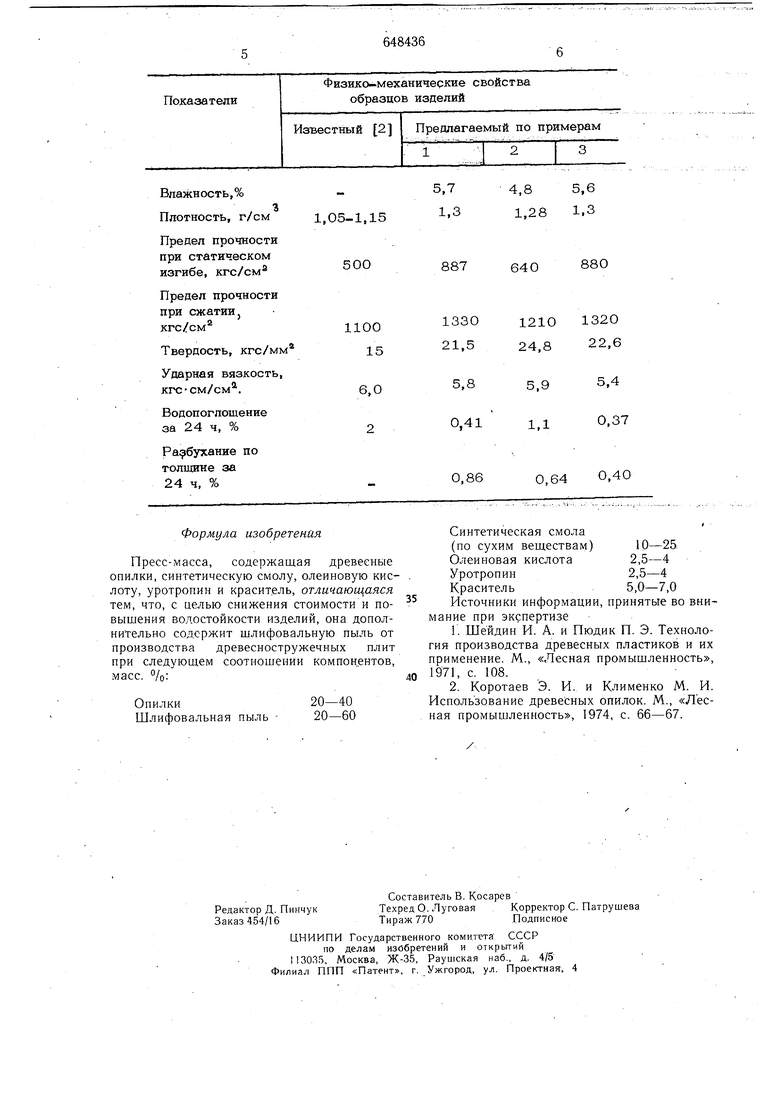

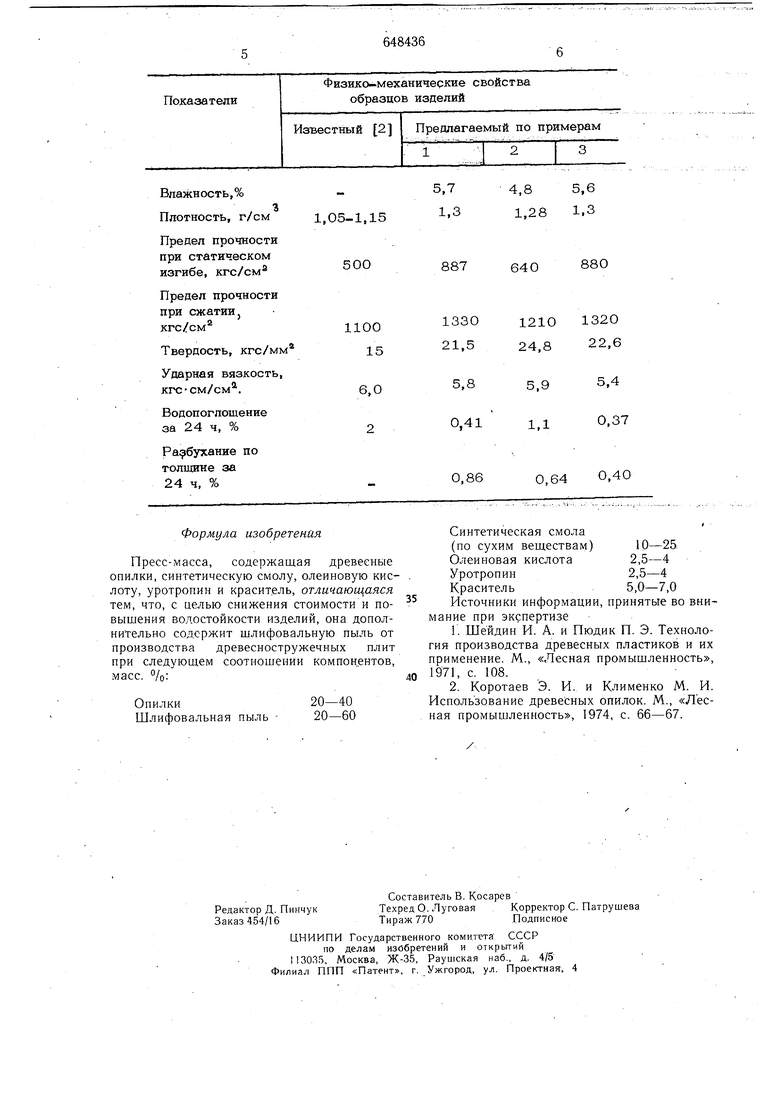

Шлифовальная пыль - отход производства древесностружечных плит на операции их калибрования и шлифования. Эта пыль содержит 10-12% отвержденной смолы, 3-4% которой является реакционноспособной, так как при применяемых режимах прессования Древесностружечных плит отверждение мочевиноформальдегидной- смолы не происходит в -полной мере. В то же время шлифовальная пыль состоит ИЗ частиц, подвергшихся при прессовании плит упрессовке и термическому воздействию, при шлифовании плит механико-хи; мической деструкции. Поэтому в шлифовальной пыли по сравнению с березовыми и сосновыми опилками содержится в несколько раз больше Э1 страгируемых веш,еств, способствующих повышению водостойкости изделий. Готовится пресс-масса следуюшим образом. Пример /.. Для приготовления 100 мас./о пресс-массы берут 40 масс. % березовых опилок и смешивают их со смолой ЛВС-3 35°/о-ной концентрации в количестве 25 масс. % по сухим в еществам. В смоле предварительно разводят 4 масс. % олеиновой кислоты, 4 масс. % уротропина и 7 масс. % нигрозина. На осмоленные опилки при перемешивании наносят шлифовальную пыль (20 масс%). Пресс-массу подсушивают до влажности 4- 6% при 50-60°С и перерабатывают при давлении 400 кгс/см2, температуре 140-150°С и времени выдержки 1 мин/мм толщины изделия. Готовые изделия могут найти применение в станкостроении и машиностроительной промышленности. Пример 2.. Для приготовления, 100 масс. % пресс-массы берут 20 масс, /о березовых ОПИЛОК и смешивают их со смолой ЛАФ-1 ЗО-/о-ной концентрации в количестве 10 масс. °/о по сухим веществам. В смоле предварительно разводят 2,5 масс. % уротропина, 2,5 масс. % олеиновой кислоты и 5 масс, /о крона желтого. На осмоленные опилки при перемещивании наносят шлифовальную пыль в количестве 60 масс. %. Пресс-массу подсушивают до влажности 4-6% при 50-60°С и перерабатывают при давлении 250 кгс/см, температуре 145-150°С и времени выдержки 0,5 мин/мм толщины готового изделия. Полученный материал может быть использован в строительстве, в качестве покрытия для полов и облицовки стен. Пример 3. Для приготовления 100 масс. % пресс-массы берут 30 масс. % березовых опилок и смешивают их со смолой ЛВС-3 35°/о-ной концентрации в количестве 20 масс. % по сухим веществам. В смоле предварительно разводят 2,5 масс. % уротропина, 2,5 масс, /о олеиновой кислоты и 5 масс, /о нигрозина. На осмоленные опилки при перемешивании наносят щлифовальную пыль-в количестве 40 масс. %. Пресс-массу подсушивают до влажности 4-6% при 50-60°С и перег рабатывают при давлении 400 кгс/см, температуре 140-150°С и времени выдержки Г мин/мм толщины изделия. .Готовые изделия могут найти применение в станкостроении машиностроительной промышленности. Сравнительная характеристика физико- . механических свойств полученных изделий приведена в таблице. Применение предлагаемой пресс-массы позволяет получать прочные и водостойкие изделия с улучшенной поверхностью, которые могут найти, применение в машиностроительной промышленности и строительстве. В то же время, изготовление пресс-массы будет способствовать более рациональному использованию древесного сырья и сокращению расхода дорогостоящей синтетической смолы.

Влажность,%

Плотноегь, г/см

Предел прочности при статигеском изгибе, кгс/см

Предел прочности при сжатии J крс/см

Твердость, кгс/м

Ударная вязкость кгс см/см.

Водопоглощение за 24 ч, %

Разбухание по толщине за 24 ч, %

4,85,6

1,281.3

64О880

1210 1320

24,822,6

0,64 0,40

0,86

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1991 |

|

RU2022985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| Способ изготовления древесностружечных плит | 1980 |

|

SU946973A1 |

| Пресс-масса для изготовления облицовочного слоя древесно-стружечных плит | 1982 |

|

SU1065450A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-КОМПОЗИЦИИ НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА | 1996 |

|

RU2111990C1 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Способ изготовления композиционной фанеры | 1989 |

|

SU1761468A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| Полимерная пресскомпозиция | 1975 |

|

SU562562A1 |

Формула изобретения

Пресс-масса, содержащая древесные опилки, синтетическую смолу, олеиновую кислоту, уротропин и краситель, отличающаяся тем, что, с целью снижения стоимости и повышения водостойкости изделий, она дополнительно содержит шлифовальную пыль от производства древесностружечных плит при следующем соотношении компонентов, масс. %:

Опилки20-40

Шлифовальная пыль -20-60

Синтетическая смола (по сухим веществам)10-25.

Олеиновая кислота2,5-4

Уротропин2,5-4

Краситель5,0-7,0

Источники информации, принятые во внимание при экспертизе

Г. Шейдин И. А. и Пюдик П. Э. Технология производства древесных пластиков и их применение. М., «Лесная промышленность, 1971, с. 108.

Авторы

Даты

1979-02-25—Публикация

1977-06-29—Подача