Изобретение относится к области экструзионного получения фасонных изделий, в частности к конструкции экструзионных насадок для формования тонкостенных сотовых изделий из различных материалов, например керамики.

Известна конструкция экструзионной насадки для формования сотовых изделий, содержащей множество стержневых дорнов переменного сечения, которые установлены параллельно друг другу с определенным зазором и закреплены с одного конца на дискообразной впускной пластине, при этом торцы других концов дорнов образуют выпускную грань мундштука, сечение дорнов со стороны выпускной грани, постоянные на определенную глубину, а зазор между дорнами соответствует конфигурации и расположению каналов формуемого изделия, причем, начиная с указанной глубины и до впускной пластины сечение дорнов выполнено уменьшенным, что определяет увеличение ширины щелевых междорновых каналов, по которым поступает материал формуемого изделия, а система питающих сквозных цилиндрических отверстий, служащих для подачи материала изделия в зону формования, выполнена по периферии впускной пластины за пределами решетки междорновых каналов, изменение сечения дорнов выполнено с переходным участком, имеющим наклонные стенки [1] .

Недостатком известной конструкции является невозможность ее использования для формования сотовых изделий с тонкими стенками и ячейками малых размеров, что обусловлено наличием у дорнов ослабления в прикорневых сечениях, вызванного уменьшением последних, приводящего к изгибу или отрыву дорнов из-за изгибных напряжений вследствие тангенциальной направленности нагнетания экструдируемой массы в зону формования из периферийно расположенных питающих отверстий и напряжений растяжения вследствие подпрессовки экструдируемой массы при ее продавливании по междорновым каналам уменьшенного сечения на выходе из насадки.

Кроме того, периферийное расположение питающих отверстий обусловливает увеличение диаметра впускной пластины для их размещения, что приводит к повышенным напряжениям изгиба в пластине при экструдировании, а это приводит либо к ее деформации (прогибу), ведущей к искажению сечения формуемого изделия вследствие раскрытия" дорнов на выходе, либо к необходимости увеличения толщины входной пластины для ее усиления и, следовательно, к повышению ее материалоемкости. Все перечисленные недостатки такой конструкции проявляются более полно при повышении вязкости и давления экструдируемого материала.

Ближайшей по технической сущности к предложенному решению является экструзионная насадка для формования тонкостенного сотового изделия, содержащая дискообразный корпус, имеющий впускную и выпускную грани, в котором со стороны впускной грани на глубину, меньшую, чем толщина корпуса, выполнена система упорядоченно расположенных цилиндрических отверстий с параллельными между собой осями, а со стороны выпускной грани вглубь корпуса параллельно осям отверстий выполнены две решетки щелевых взаимопересекающихся каналов, образуя множество стержневых дорнов, сечение которых на срезе выпускной грани соответствует конфигурации сотовых каналов формуемого изделия, при этом каналы первой решетки выполнены на глубину до сообщения с полостями отверстий так, что линии пересечения плоскостей симметрии этих каналов совпадают с осями отверстий, а каналы второй решетки выполнены между каналами первой на меньшую глубину [2] .

В указанном решении каналы обеих решеток выполнены с равной шириной, постоянной по глубине решеток.

Недостатком конструкции известной насадки является недостаточно высокое качество отформованных с его помощью тонкостенных сотовых изделий, особенно при экструдировании вязких масс под большим давлением, заключающееся в периодической или постоянной недоформовке части стенок изделия, вызванной незаполнением части каналов второй решетки экструдируемой массой. Это объясняется тем, что экструдируемая масса, поступая от питающих отверстий по каналам первой решетки в сторону выходной грани, с глубины возникновения каналов второй решетки испытывает резкое (практически в два раза) понижение давления, обусловленное двукратным увеличением площади проходного сечения, приводящее к нарушению условий неразрывности потока. Чем больше вязкость экструдируемой массы, давление и скорость экструдирования, тем выше недоформовка части стенок изделия по каналам второй решетки вплоть до полного их отсутствия. Этот недостаток проявляется более полно при уменьшении гомогенности экструдируемой массы.

Задачей изобретения является повышение качества тонкостенных сотовых изделий путем повышения давления экструдирования на каждом этапе формования за счет уменьшения проходного сечения насадки от входа к выходу.

Указанная задача достигается тем, что каналы первой решетки выполнены с различной шириной по глубине: на участке от выпускной грани на глубину, не большую, чем глубина каналов второй решетки, с шириной, равной ширине каналов второй решетки, на остальном участке - с шириной, большей, чем ширина каналов второй решетки. Поставленная задача достигается тем, что каналы первой решетки на их участке с большей шириной выполнены с величиной последней не менее удвоенной ширины каналов второй решетки и не более значения, обеспечивающего идентичность сечения единичного дорна в этой зоне с сечением единичного дорна на срезе выпускной грани. При этом каналы первой решетки на их участке с большей шириной могут быть выполнены как с постоянной, так и с переменной величиной последней по глубине, расширяющимися во втором случае к полостям отверстий, а участок каналов первой решетки с меньшей шириной выполнен на глубину, равную глубине каналов второй решетки. Кроме того, каналы первой решетки на их участке с большей шириной могут быть выполнены с участком перехода от меньшей ширины к большей, имеющем наклонные стенки, причем в этом случае глубина начала перехода составляет от 0,8 до 1,0 глубины каналов второй решетки, а глубина окончания - от 1,0 до 1,2 глубины каналов последней. Все описанное может быть осуществлено с помощью электроэрозионной резки электродом-проволокой известным путем.

Наличие в зоне формования экструзионной насадки каналов первой решетки с различной шириной по глубине, что обеспечивает продвижение экструдируемой массы от питающих отверстий к выходной грани сначала по более широким каналам первой решетки, а затем одновременно по более узким каналам первой и второй решеток, позволяет в сравнении с прототипом не только уменьшить, и в заявленных пределах соотношений глубин участков первой и второй решеток с равной шириной, а также соотношений величины большей ширины каналов первой решетки и ширины каналов второй решетки, избежать падения давления в экструдируемой массе, обеспечить подпрессовку последней на завершающей стадии формования изделия за счет уменьшения проходного сечения насадки в этой зоне и, как следствие, соблюдение условий неразрывности потока в этом случае, полностью заполнить все каналы обеих решеток экструдируемой массой, то есть получить качественное сотовое изделие.

Нижний предел величины ширины каналов первой решетки на их участке с большей шириной, равный удвоенной ширине каналов второй решетки, ограничен равенством площадей проходных сечений насадки в обеих зонах формования и определяет таким образом порог соблюдения условий неразрывности потока; верхний предел, равный значению, обеспечивающему идентичность сечения единичного дорна в этой зоне с сечением единичного дорна на срезе выпускной грани, ограничен соблюдением условия, по меньшей мере, равнопрочности дорнов во всех их сечениях по глубине. При экструдировании масс с большой вязкостью каналы первой решетки на их участке с большей шириной целесообразно выполнять с величиной последней ближе к верхнему пределу, с малой вязкостью - ближе к нижнему.

Выполнение каналов первой решетки на их участке с большей шириной в одном случае с постоянной величиной последней по глубине, в другом - с переменной, расширяющимися к питающим отверстиям, способствует лучшему формованию соответственно более и менее вязких экструдируемых масс. Наличие переходной зоны с наклонными стенками на части каналов первой решетки с большей шириной в сочетании с "подрезом" ее по глубине каналами второй решетки облегчает заполнение последних экструдируемой массой, при этом пределы глубины начала перехода ограничены: сверху - условиями неразрывности потока, снизу - отсутствием влияния большего "перереза" на эффективность заполнения каналов второй решетки экструдируемой массой, а пределы глубины конца перехода ограничены: сверху - падением эффективности подпрессовки экструдируемой массы в этой зоне при формовании масс большой вязкости, снизу - недопустимостью ослабления сечения дорнов за счет их "перереза" каналами второй решетки в зоне их "перереза" каналами второй решетки в зоне их уменьшенных поперечных размеров.

К числу дополнительных технических результатов заявляемой конструкции экструзионной насадки следует отнести уменьшение трудоемкости ее изготовления за счет допустимого снижения уровня требований при выполнении питающих отверстий к точности соблюдения заданной формы их сечения, так как качество формуемого изделия определяет точность выполнения каналов обеих решеток, в особенности в выходной зоне.

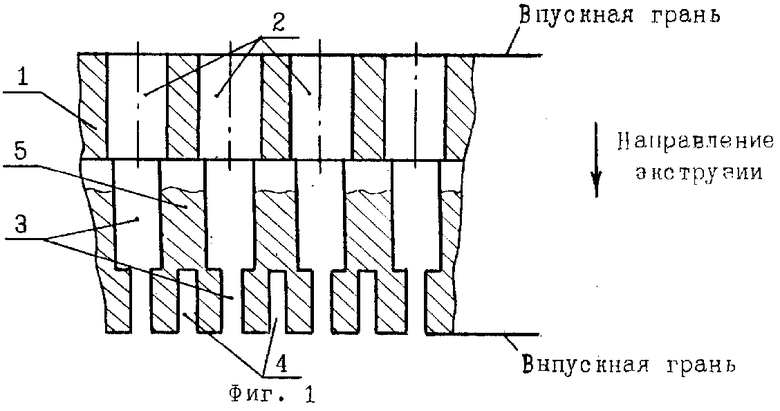

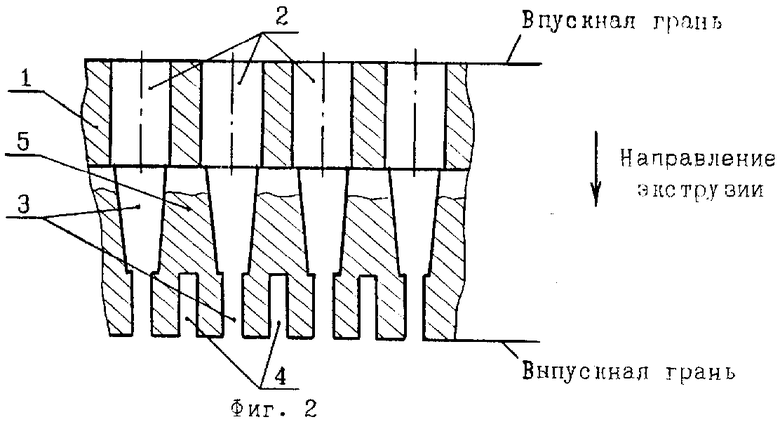

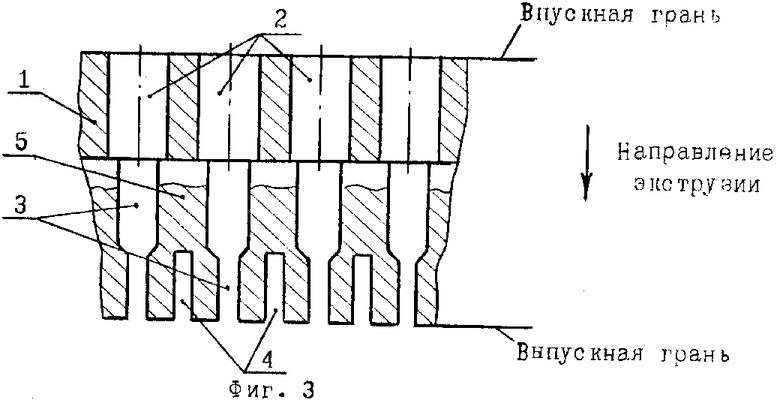

На чертежах представлено сечение экструзионной насадки, у которой каналы первой решетки выполнены на их участке с большей шириной: на фиг. 1 - с постоянной величиной последней по глубине; на фиг. 2 - с переменной величиной последней по глубине; на фиг. 3 - с постоянной величиной последней по глубине, переходным участком от большой ширины к меньшей, имеющем наклонные стенки, и "подрезом" переходного участка каналами второй решетки по глубине.

Экструзионная насадка для формования тонкостенных сотовых изделий содержит корпус 1, имеющий впускную и выпускную грани, в котором со стороны впускной грани выполнены питающие отверстия 2, а со стороны выпускной грани - первая решетка каналов 3 с шириной, различной по глубине, и вторая решетка каналов 4 с шириной, постоянной по глубине, образуя множество стержневых дорнов 5. Каналы первой решетки 3 на их участке с большей шириной могут быть выполнены как с постоянной (фиг. 1, 3) так и с переменной (фиг. 2) величиной последней по глубине, расширяющимися к полостям отверстий 2 по глубине. Каналы первой решетки на их участке с большей шириной могут быть также выполнены с переходным участком от меньшей ширины к большей (фиг. 3). Кроме того, участок каналов первой решетки 3 с меньшей шириной может быть выполнен на глубину, как равную глубине каналов второй решетки 4 (фиг. 1, 2), так и на глубину, меньшую, чем глубина каналов второй решетки 4 (фиг. 3).

Экструзионная насадка для формования тонкостенных сотовых изделий работает следующим образом.

По поступлении экструдируемой массы со стороны впускной грани по питающим отверстиям 2 в зону формования она заполняет, обтекая дорны 5, первоначально щелевые каналы первой решетки 3 на их участке с большой шириной. Таким образом формируется часть стенок сотового изделия. Затем экструдируемая масса, продвигаясь в сторону выпускной грани, заполняет каналы второй решетки 4 и одновременно продолжает движение по каналам первой решетки 2 на их участке с меньшей шириной, чему способствует сохранение либо уменьшение площади проходного сечения экструзионной насадки от входной грани к выходной. Таким образом поддерживается сформировавшаяся первоначально часть стенок и формируется остальная часть стенок сотового изделия.

Использование экструзионной насадки предлагаемой конструкции для формования тонкостенных сотовых изделий из керамики различного назначения (носителей катализаторов, фильтров, плит для инфракрасных излучателей и др. ) показало, что выход готовой бездефектной продукции повышается до 95-97% при снижении трудоемкости и себестоимости изготовления насадок в 1,3-1,5 раза.

Использование: экструзионное формование тонкостенных сотовых изделий. Сущность изобретения: со стороны впускной грани корпуса выполнена система цилиндрических отверстий. Со стороны выпускной грани выполнены две решетки щелевых пересекающихся каналов, образующих множество дорнов. Каналы второй решетки выполнены между каналами первой решетки и имеют меньшую глубину. Каналы первой решетки выполнены с различной шириной по глубине. На участке от выпускной грани на глубину, не большую, чем глубина каналов второй решетки, с шириной, большей, чем ширина каналов второй решетки. Каналы первой решетки на их участке с большей шириной могут быть выполнены как с постоянной, так и с переменной величиной последней по глубине и с переходным участком от меньшей ширины к большей, имеющим наклонные стенки. Это позволяет повысить качество изделий путем повышения давления на каждом этапе формования за счет уменьшения проходного сечения насадки. 5 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-30—Публикация

1992-09-02—Подача