Изобретение относится к производству стеклянного волокна, в частности к способу получения высокотемпературостойких кремнеземных материалов, таких как нить, лента, ткань и др. , и может быть использовано на заводах стекловолокна и других предприятиях.

Наиболее близким к изобретению по техническому решению является способ получения стекловолокнистых материалов улучшенного качества, включающий намотку материала на оправку, установку оправки в перфорированный полый барабан, который вращается в процессе выщелачивания и отмывки со скоростью 0,5-50 м/с, при сушке со скоростью 15-20 м/с [1] .

В процессе работы во внутреннюю полость барабана непрерывно и равномерно по всей его поверхности подается горячий раствор кислоты при выщелачивании или воды при отмывке.

Под действием центробежных сил, возникающих при вращении барабана с заданной скоростью, рабочий раствор кислоты или вода продавливаются через слой материала, установленного на оправке внутри барабана. Такой принудительный контакт обрабатывающих агентов с материалом интенсифицирует процесс отвода продуктов реакции, загрязнений, влаги и обеспечивает повышение качества материала, сокращение расхода раствора кислоты, воды.

Однако, в связи с тем, что при обработке по данному способу центробежные силы создаются в самой оправке с материалом, количество единовременно обрабатываемого материала ограничено, и производительность процесса невысока. Увеличение количества обрабатываемого материала на оправке приводит к усложнению оборудования и технологического процесса, увеличению материальных затрат и повышению себестоимости продукции. Кроме того, необходимость непрерывной подачи и отвода горячего кислого (т. е. высокоагрессивного) рабочего раствора предъявляет повышенные требования к кислотопроводам, оправке, барабану, насосам и другим деталям оборудования и ухудшает условия труда.

По данному способу не представляется возможным также обрабатывать ткани и нити ввиду громоздкости установки, больших материальных и производственных затрат.

Целью изобретения является снижение себестоимости продукции и стабилизации ее качества.

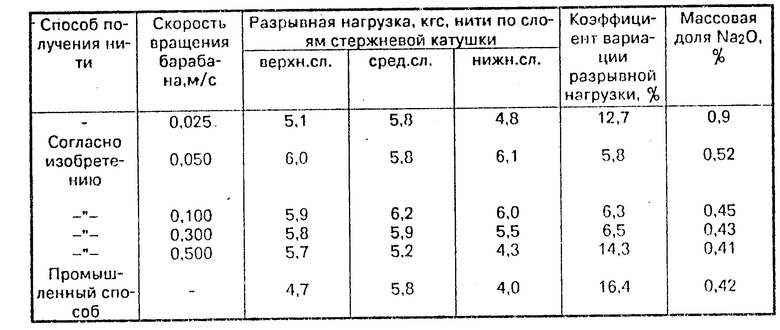

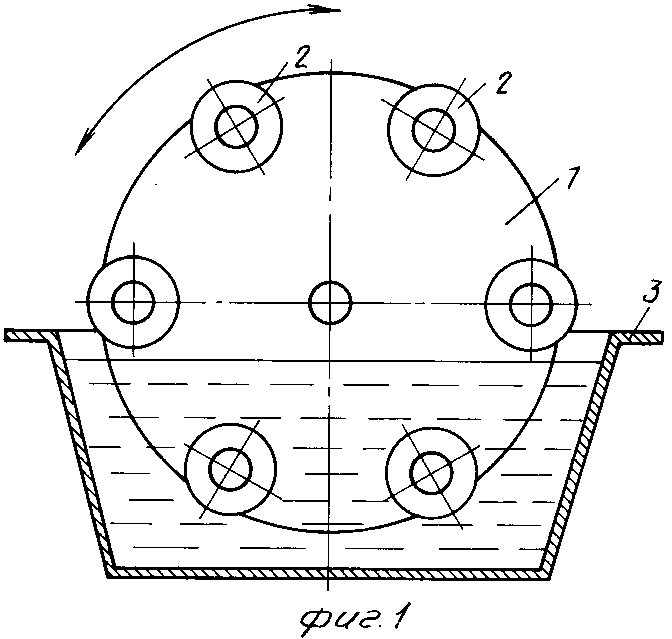

На фиг. 1 представлена установка для выщелачивания и отмывки материала на оправках; фиг. 2 - то же, продольный разрез.

По данному способу в процессе выщелачивания и отмывки ротор 1 с оправками 2 установлен на кислотной или моечной ванне 3 таким образом, что при его вращении с заданной скоростью оправки с материалом периодически то погружаются в обрабатывающий агент (раствор кислоты, вода), то выводятся из него. Процесс выщелачивания и отмывки протекает в течение цикла вращения. При движении вне рабочего агента продукты реакции (загрязнения) насыщают маточный раствор, удерживаемый материалом. Затем при последующем погружении в рабочий агент они выводятся в последний. В отличие от традиционных методов обработки путем полного погружения материала в рабочий агент процесс вывода продуктов реакции из маточного раствора интенсифицируется за счет принудительной фильтрации "чистого" (по сравнению с маточным) рабочего агента ванны через слой материала, при его движении в последнем. В результате концентрация ионов а+ и загрязнений в маточном растворе резко уменьшается и следовательно возрастает его реакционная способность для последующего выщелачивания (отмывки).

Получение однородного материала по данному способу обеспечивается без особых материальных затрат в отличие от известного способа, где эта цель достигается за счет высоких скоростей вращения. Благодаря неподвижному креплению оправок по окружности ротора при заданных низких скоростях вращения последнего обрабатываемый материал не прижимается к оправке, а находится на ней в свободном равномерно уплотненном состоянии. Кроме того, достигается равномерное распределение маточного раствора по всему объему материала. В связи с этим процессы выщелачивания, отмывки и сушки протекают во всем объеме материала также равномерно независимо от толщины слоя обрабатываемого материала.

По этой причине исключено образование в материале зон с повышенной концентрацией в маточном растворе продуктов реакции (на стадии выщелачивания) или же неполно отмытой кислоты и продуктов реакции (в процессе сушки), которые, как известно, могут взаимодействовать с SiO2 волокна, разупрочняя его в зоне взаимодействия. В связи с этим получаемый по данному способу материал имеет высокую однородность по химическому составу, разрывной нагрузке, влажности. Подтверждением этому служит тот факт, что коэффициент вариации разрывной нагрузки кремнеземных нитей К11С6-180, К11С6-90 и др. , полученных по указанному способу, в 1,5-2 раза ниже по сравнению с промышленным способом и составляет 5-7% .

При вращении ротора со скоростью менее 0,05 м/с или более 0,30 м/с нарушается равновесие нарушается равновесие действующих на материал сил, что вызывает нарушение равномерности распределения маточного раствора в обрабатываемом материала (при V < 0,05 м/с) или уплотнение материала (при V > 0,3 м/с). В результате этого нарушается равномерность протекания процессов выщелачивания, отмывки и сушки во всем объеме материала, также уменьшается скорость выщелачивания и отмывки материала, а следовательно ухудшается его качество и возрастает количество отходов.

Реверс ротора в процессе обработки и сушки предотвращает возможное смещение неплотно намотанных на оправку слоев материала относительно друг друга и их уплотнение, что может ухудшить качество материала.

П р и м е р. Стеклянную нить из стекла N 11 на замасливателе N 13 марки 11С6-25х4х2 наматывают на стержневые катушки в количестве по 600-650 г. Затем катушки с нитью в количестве 24 шт. закрепляют неподвижно по окружности ротора, установленного на ванне предварительного смачивания. Наружный диаметр ротора 1000 мм. Включают привод ротора и катушки с нитью периодически погружают в раствор кислоты плотностью 1,5±0,1 г/см3, подвергают смачиванию этим раствором. Затем ротор переносят на ванну выщелачивания, где нить также при вращении ротора выщелачивают горячим раствором кислоты концентрацией 2-3н. (10-15% ) при температуре 363-371 К, 90-98оС в течение 60 мин. Затем ротор с нитью последовательно переносят в моечные ванны и сушильную камеру, где нить отмывают водопроводной и обессоленной водой и высушивают также при вращении ротора. В процессе обработки и сушки периодически через 20-30 мин осуществляют реверс ротора. Скорость вращения ротора в процессе опыта изменяют в пределах от 0,025 до 0,500 м/с. Единовременно обрабатываемое количество нити 15 кг.

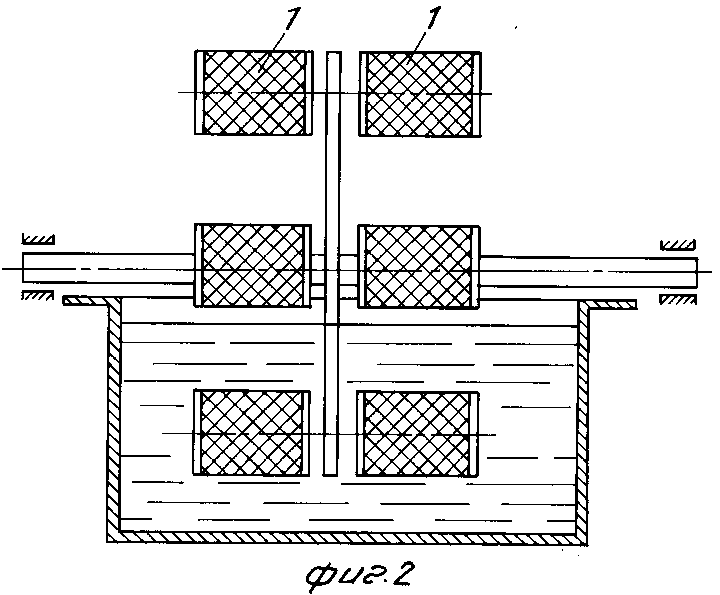

Полученные результаты представлены в таблице. В этой же таблице приведены данные по свойствам кремнеземной нити К11С6-180, полученной по промышленному способу.

Данные таблицы показывают, что при обработке нити по способу по изобретению при скорости вращения ротора в пределах 0,050-0,300 м/с кремнеземная нить К11С6-180 имеет высокие значения разрывной нагрузки в пределах 5,5-6,0 кгс при незначительном разбросе отдельных значений, коэффициент вариации составляет 5,8-6,5% , выщелачивание нити происходит в достаточной степени, так как остаточное содержание Na2O составляет 0,4-0,5% , что соответствует ТУ 6-48-52-90 на указанную нить (содержание Na2O должно быть не более 0,8% ). При вращении ротора со скоростью 0,025 м/с остаточное содержание Na2О в нити возрастает до 0,9% и выходит за пределы, установленные ТУ, что свидетельствует о замедлении скорости выщелачивания. Разрывная нагрузка при этом более неравномерна, чем нити, полученной по способу согласно изобретению (С = = 12,7% ). При вращении ротора со скоростью более высокой, чем указано в изобретении, т. е. 0,500 м/с, также снижается качество нити, особенно нижнего слоя, разрывная нагрузка которого снижается до 4,3 кгс при одновременном увеличении разброса отдельных ее значений (С = 14,3% ).

Разрывная нагрузка нити К11С6-180, полученной по промышленному способу, также ниже, чем нити, полученной по способу согласно изобретению. При этом наблюдается значительная разница в разрывной нагрузке нити по слоям катушки, что свидетельствует о неравномерности качества нити. Коэффициент вариации нити увеличивается при этом до 16,4% .

Следует также отметить, что количество годной кремнеземной нити, полученной по способу согласно изобретению из 15 кг исходной, составило 13 кг, при этом технологические потери при выщелачивании составили 1,5 кг (т. е. ≈ 10% ), а отходы (при перемотке, разбраковке) - 0,5 кг (т. е. ≈ 4% ). При получении этой же нити в промышленных условиях из 20 кг исходной получено 16 кг годной кремнеземной нити, при этом технологические потери составили 2,0 кг, а отходы также 2,0 кг (или 10% ).

Таким образом, данный способ позволяет значительно (примерно в 2 раза) сократить количество отходов при получении кремнеземных материалов, обеспечивает получение кремнеземных материалов с высокими и равномерными прочностными характеристиками и низкими значениями коэффициента вариации по этому показателю.

Следует также отметить, что данный способ является перспективным для создания промышленного технологического высокопроизводительного оборудования непрерывного действия. Производительность такого оборудования может быть в несколько раз выше по сравнению с действующим промышленным оборудованием при уменьшении в 1,5-2 раза количества обслуживаемого персонала. Это позволяет сократить трудовые и материальные затраты на производство продукции и тем самым снизить ее себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНОЙ НИТИ | 2017 |

|

RU2660807C1 |

| Способ получения стекловолокнистых материалов | 1990 |

|

SU1724615A1 |

| Способ получения стекловолокнистыхМАТЕРиАлОВ | 1978 |

|

SU804587A1 |

| Способ получения стекловолокнистых материалов | 1986 |

|

SU1362721A1 |

| Способ получения стекловолокнистых материалов | 1987 |

|

SU1479430A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

| Способ получения кремнеземной огнестойкой нити с фторопластовой пропиткой | 2024 |

|

RU2832761C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1992 |

|

RU2045476C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА И ВЫСОКОТЕМПЕРАТУРНОЕ КРЕМНЕЗЕМНОЕ ВОЛОКНО НА ЕГО ОСНОВЕ | 2000 |

|

RU2165393C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНЫХ ТКАНЫХ МАТЕРИАЛОВ МЕТОДОМ ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2769711C1 |

Сущность изобретения: способ получения стекловолокнистых материалов включает намотку материала на оправку, при этом оправки устанавливают неподвижно по окружности рабочего органа-ротора, обработку стекловолокнистых материалов раствором кислоты с последующей отмывкой и сушкой. В процессе обработки, отмывки и сушки ротор вращают с линейной скоростью 0,05 - 0,30 м/с. В процессе вращения осуществляют реверс ротора. 1 з. п. ф-лы, 2 ил. , 1 табл.

Авторы

Даты

1994-04-30—Публикация

1991-06-27—Подача