Изобретение относится к области производства стекловолокнистых материалов, а именно к способу получения высокотемпе- ратуроустойчивых кремнеземных материалов, преимущественно нити, и может быть использовано на заводах стекловолокна и других предприятиях.

Распространены способы получения кремнеземных материалов путем обработки растворами кислот стеклянных волокон или изготовленных из них материалов в валках, автоклавах и т.д. с целью удаления щелоче- содержащей составляющей из стекла, промывки после выщелачивания от кислоты, продуктов реакции, замасливателя с последующей сушкой.

Известен способ получения стекловолокнистых материалов, согласно которому через обрабатываемый материал принудительно пропускают раствор кислоты и воду для промывки от продуктов реакции и кислоты..- : ..

По данному способу стекловолокнистые

материалы наматываются в несколько слоев

вокруг перфорированной оправки, имею щей равномерно распределенные отверстия, занимающие 10-15% площади поверхности, и через обрабатываемый материал, погруженный в раствор, принудительно прокачивается раствор кислоты с одновременным удалением-его части. Обработанный таким образом материал промывается водой, которая также принудительно проходит через отверстия в оправке и выщелочен- ный материал, а затем выводится из системы. Способ позволяет обеспечить по толщине материала определенную однородность и качество промывки, имеет ряд недостатков.

Однако для осуществления этого способа необходимым условием является обеспечение таких параметров обработки, которые позволяют свободно и равномерно пропускать растворы кислоты и воду по толщине и длине намотки. Для эффективной обработки по этому способу необходимым условием также является уплотнение намотанного материала по торцам, в результате чего при обеспечении прокачивания жидкости через -слой материала одновременно уплотняется его структура и увеличивается гидростатическое сопротивление. Обменные процессы

СП

с

XI

кэ

Јь О

сл

в уплотненных участках затруднены, что в значительной мере снижает эффективность промывки.

Обработка материала путем погружения его в воду с частичной рециркуляцией увеличивает время обработки, расход воды и снижает эффективность промывки.

Известен способ получения стеклово- локнистых материалов, согласно которому повышение производительности, снижение расхода кислоты и воды, достигают путем принудительного прокачивания раствора кислоты через слой стекловолокнистого материала, намотанного на оправку, установленную в полый перфорированный барабан, который вращают во время обработки стекловолокнистых материалов раствором кислоты и отмывки водой со скоростью 0,5-5,0 м/с, а во время сушки скорость вращения увеличивают до 15-20 м/с, при этом подачу раствора кислоты и воды осуществляют непрерывно во внутреннюю поверхность обрабатываемого материала равномерно по всей ширине.

Основным недостатком данного спосо- ба при получении нити является нестабильность физико-механических свойств кремнеземной нити.

Наиболее близким по технической сущности и достигаемому результату к предла- гаемому является способ получения кремнеземной нити путем последовательной обработки ее растворами кислоты, про- мывки водой в ваннах, сушки и термообработки. По данному способу пре- дусматривается намотка стеклонити на оп- равку, которую помещают в ванну предварительного смачивания с раствором серной кислоты плотностью 1,50+0,05 г/см при температуре 18-25°С (291-298 К), а за- тем в ванну с раствором серной кислоты с массовой долей H2S04 не более 18% при 941 а}°С (367i4 К). Обработанная таким образом нить промывается. Отмывка проводится периодическим способом обессоленной или водопроводной водой в ваннах путем многократной ее замены (5-6 раз). Время промывки в каждой ванне составляет 10Й мин. По окончании заданного времени вода из ванны полностью сливается и заливается чистая. Общее время промывки составляет 60-90 мин. Во время обработки нить на оправке в погруженном в воду состоянии совершает возвратио-постунательные движения с частотой качаний 0,,17 Гц (1311 кол./мин). При окончании промывки нить домывается вручную путем многократного погружения оправки с нитью в воду и встряхивания.

Недостатки способа оказывают отрицательное влияние на производительность процесса, технико-экономические показатели, ведут к значительным затратам ручного труда. Промывка кремнеземной нити в ванне связана с многократной сменой объема чистой воды. Суммарное время, затрачиваемое на слив и залив воды, составляет значительную его часть (60-70%). Существенным недостатком данного способа является значительный удельный расход воды для промывки, составляющий 300 л на 1 кг продукции. Применение ручного труда для ополаскивания нити после промывки значительно повышает трудоемкость процесса в целом.

Целью изобретения является повышение производительности процесса за счет сокращения времени промывки и снижения расхода воды, сокращение ручного труда при промывке кремнеземной нити.

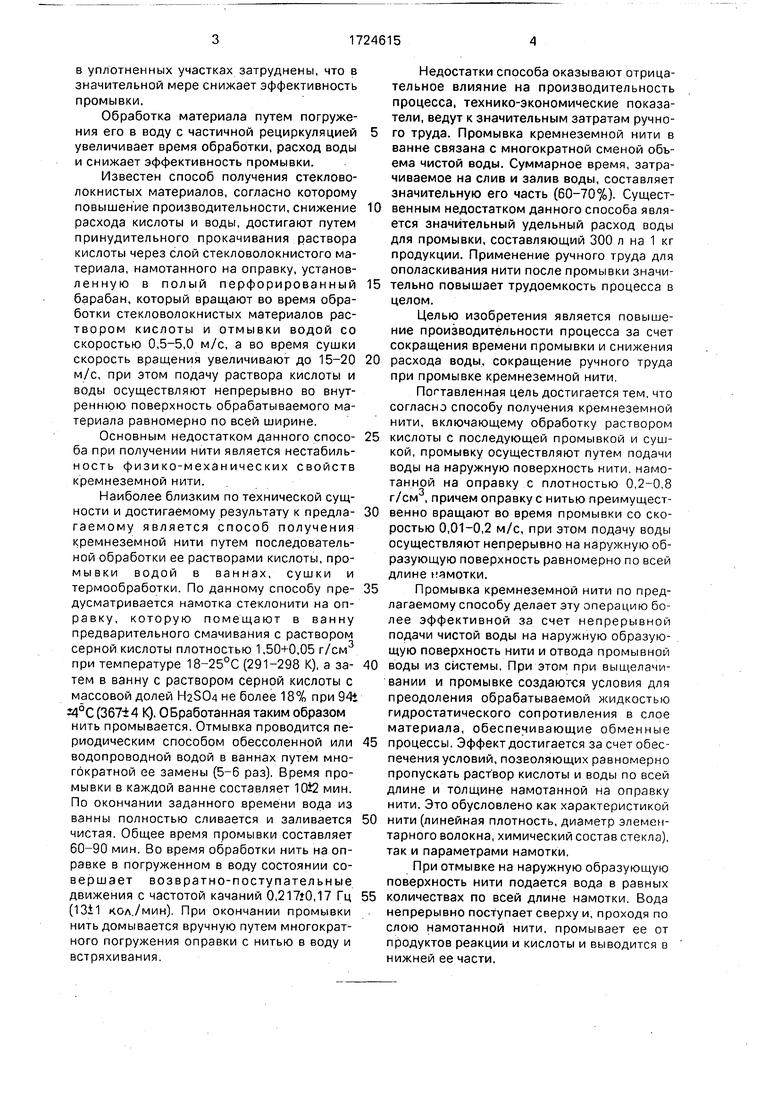

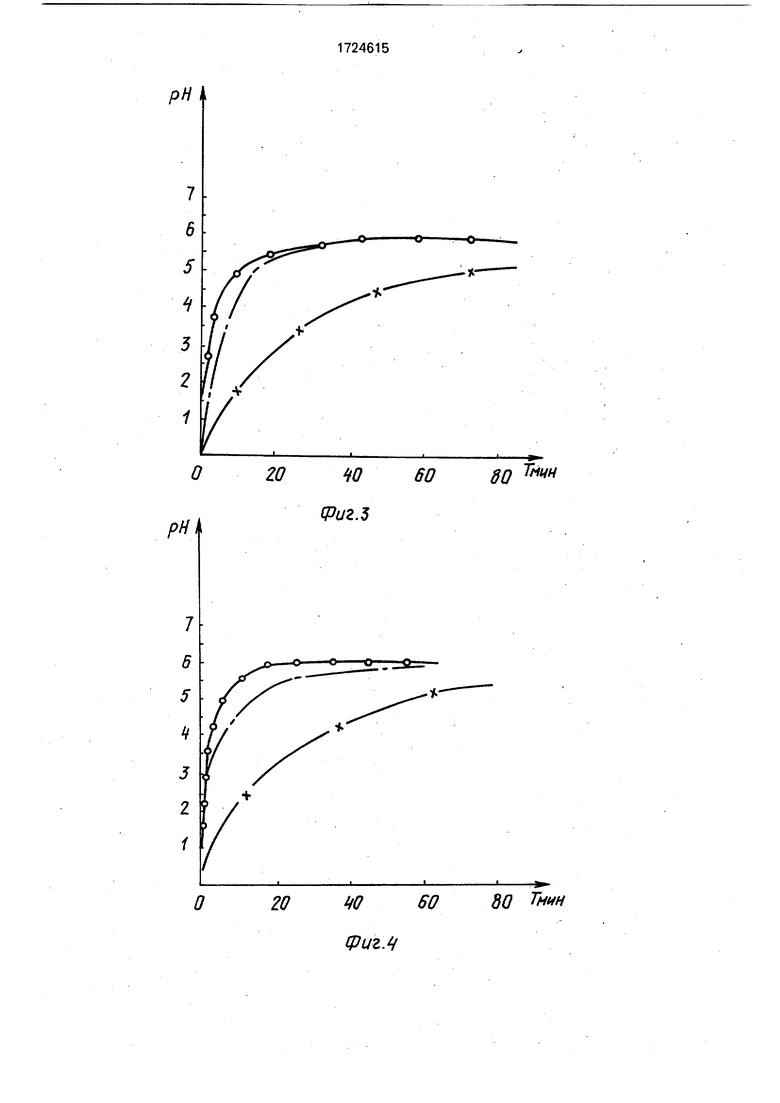

Поставленная цель достигается тем, что согласно способу получения кремнеземной нити, включающему обработку раствором кислоты с последующей промывкой и сушкой, промывку осуществляют путем подачи воды на наружную поверхность нити, намотанной на оправку с плотностью 0,2-0,8 г/см , причем оправку с нитью преимущественно вращают во время промывки со скоростью 0,01-0,2 м/с, при этом подачу воды осуществляют непрерывно на наружную образующую поверхность равномерно по всей длине намотки.

Промывка кремнеземной нити по предлагаемому способу делает эту операцию более эффективной за счет непрерывной подачи чистой воды на наружную образующую поверхность нити и отвода промывной воды из системы. При этом при выщелачивании и промывке создаются условия для преодоления обрабатываемой жидкостью гидростатического сопротивления в слое материала, обеспечивающие обменные процессы. Эффект достигается за счет обеспечения условий, позволяющих равномерно пропускать раствор кислоты и воды по всей длине и толщине намотанной на оправку нити. Это обусловлено как характеристикой нити (линейная плотность, диаметр элементарного волокна, химический состав стекла), так и параметрами намотки.

При отмывке на наружную образующую поверхность нити подается вода в равных количествах по всей длине намотки. Вода непрерывно поступает сверху и, проходя по слою намотанной нити, промывает ее от продуктов реакции и кислоты и выводится в нижней ее части.

При уменьшении плотности намотки нити обменные процессы интенсифицируются, время промывки и расход воды сокращаются. Однако уменьшение плотности намотки менее 0,2 г/см затрудняет даль- нейшую текстильную переработку нити, приводит к увеличению отходов.

Увеличение плотности намотки (свыше 0,8 г/см3) оказывает отрицательное влияние на обменные процессы кислотной обработ- ки и промывки вследствие увеличения гидростатического сопротивления материала, при этом значительно увеличивается время обработки и выход бракованной продукции,

Проведение обработки в диапазоне предлагаемых значений сокращает время обработки в 2,0-2,5 раза, расход воды в 2,5-3,0 раза, исключает операцию ручного ополаскивания.

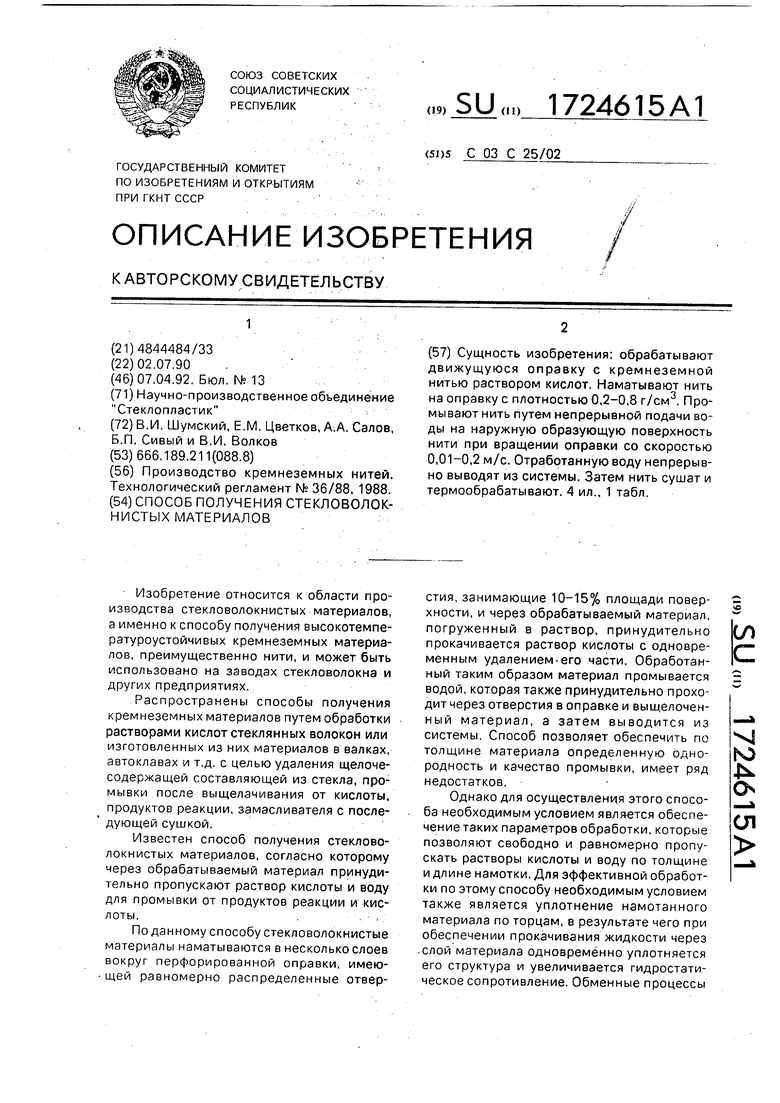

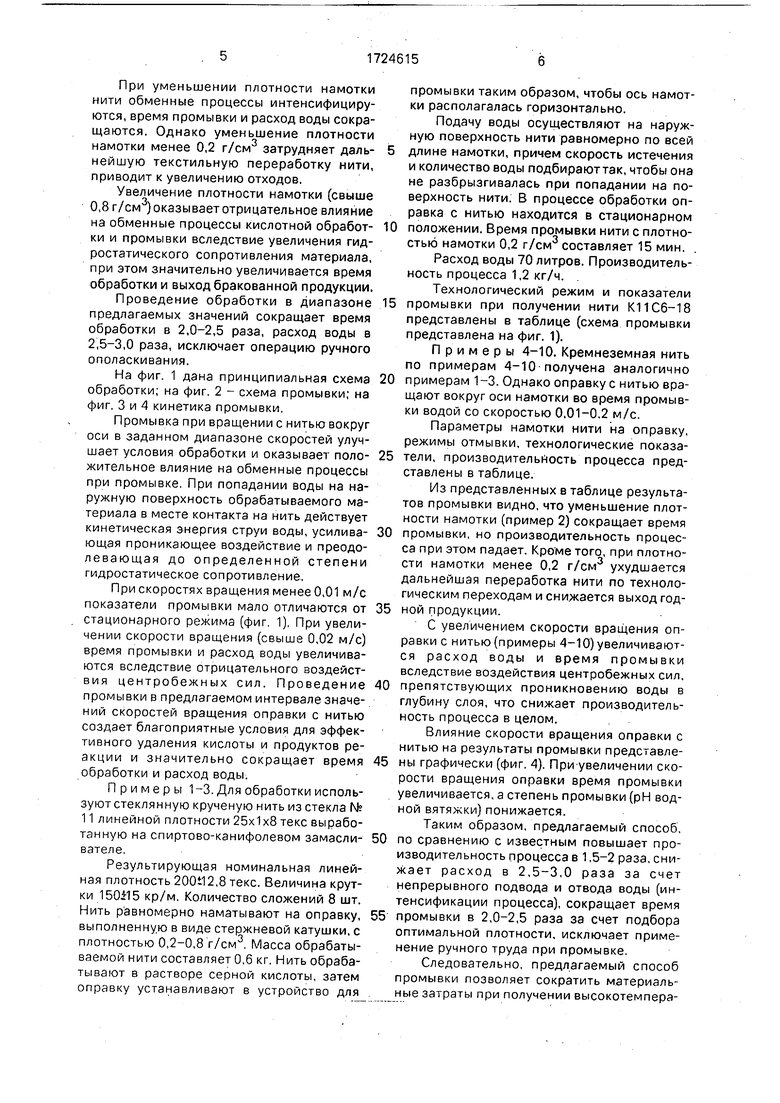

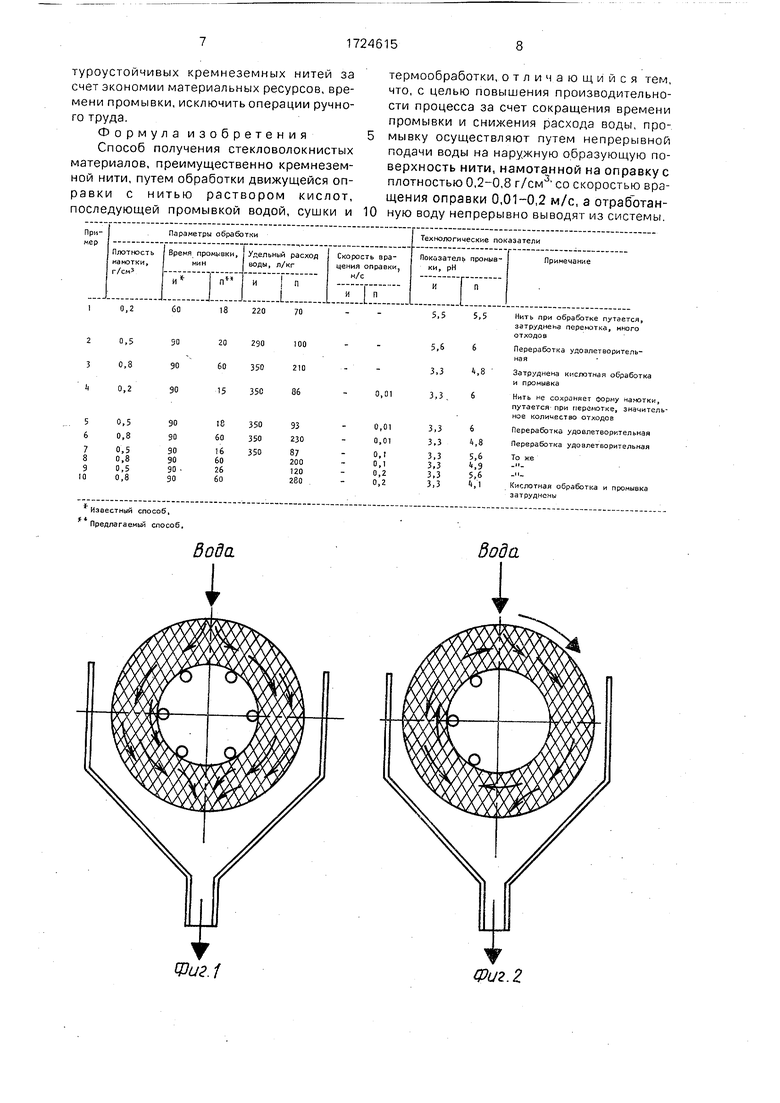

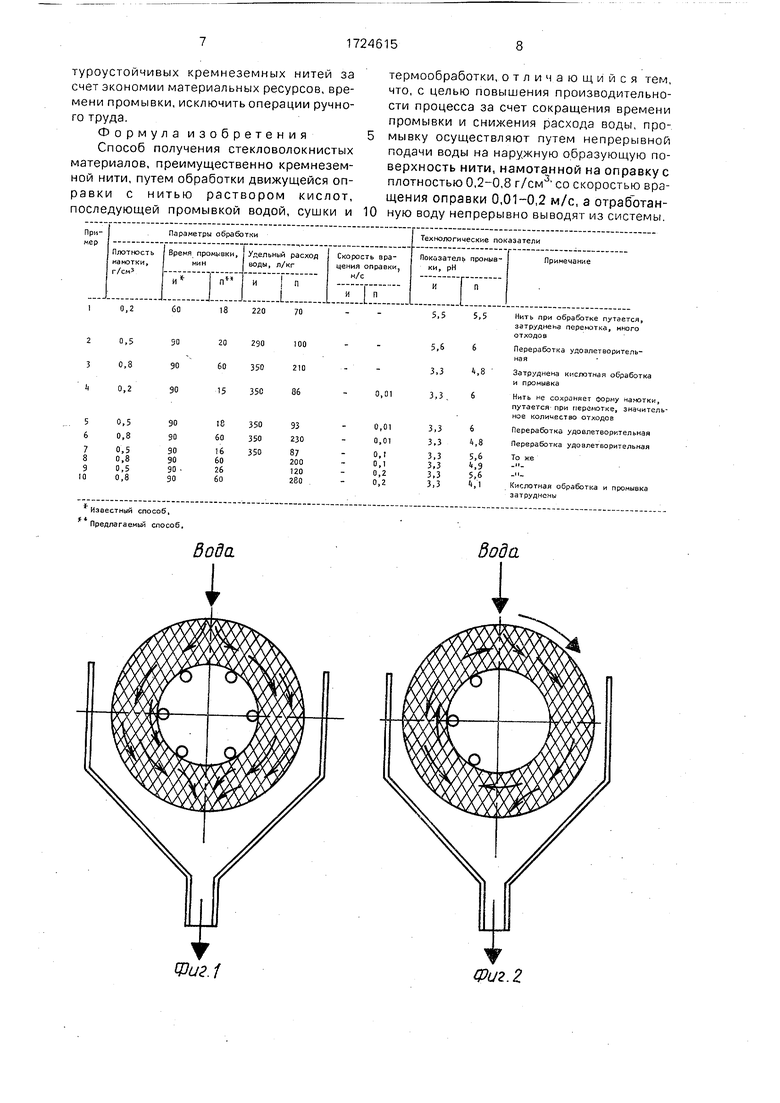

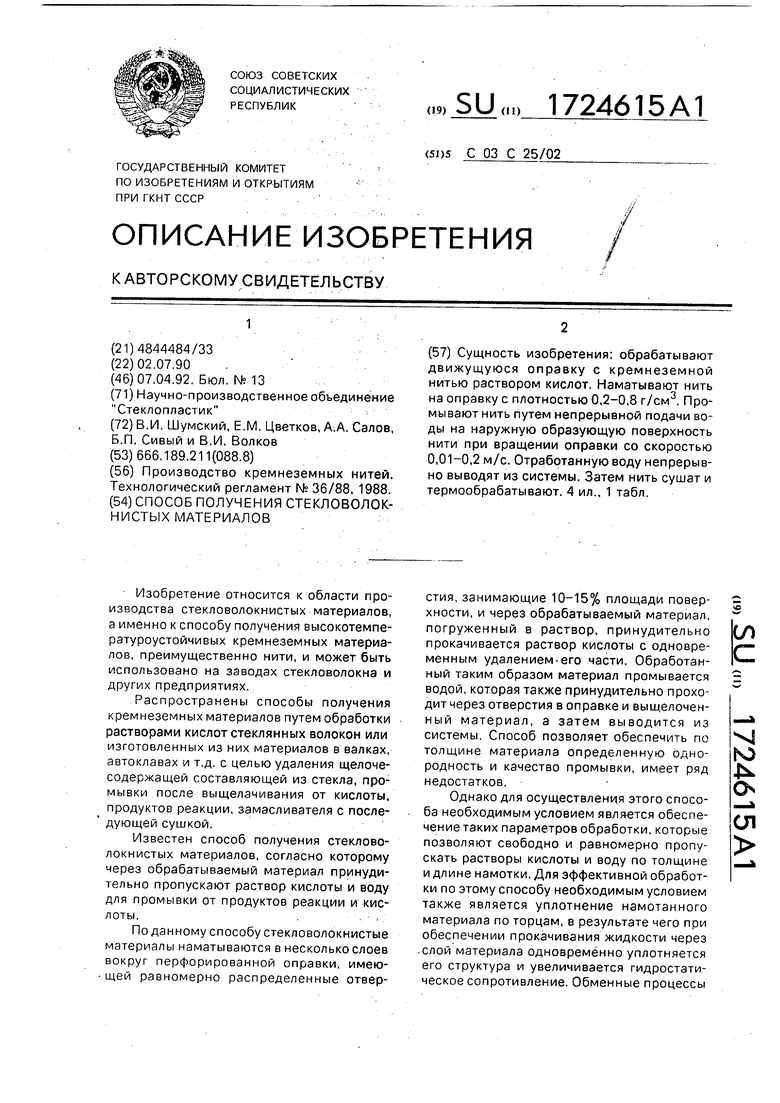

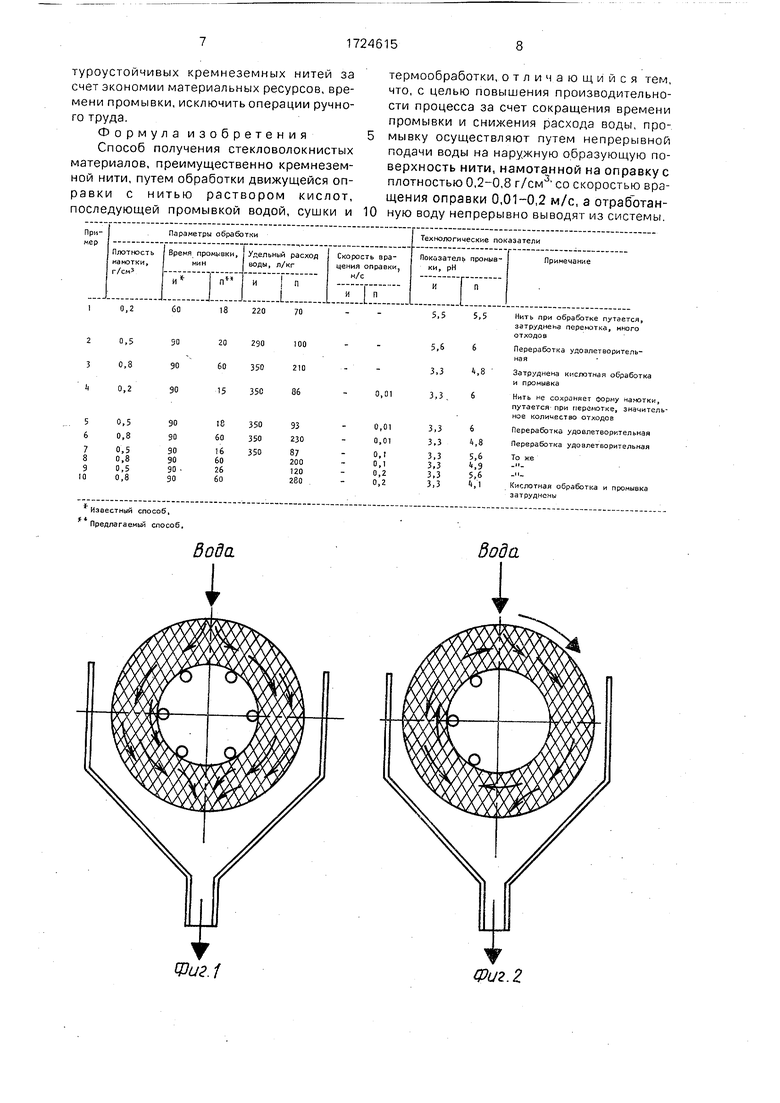

На фиг. 1 дана принципиальная схема обработки; на фиг. 2 - схема промывки; на фиг. 3 и 4 кинетика промывки.

Промывка при вращении с нитью вокруг оси в заданном диапазоне скоростей улучшает условия обработки и оказывает поло- жительное влияние на обменные процессы при промывке, При попадании воды на наружную поверхность обрабатываемого материала в месте контакта на нить действует кинетическая энергия струи воды, усилива- ющая проникающее воздействие и преодолевающая до определенной степени гидростатическое сопротивление,

При скоростях вращения менее 0,01 м/с показатели промывки мало отличаются от стационарного режима (фиг. 1). При увеличении скорости вращения (свыше 0,02 м/с) время промывки и расход воды увеличиваются вследствие отрицательного воздействия центробежных сил. Проведение промывки в предлагаемом интервале значений скоростей вращения оправки с нитью создает благоприятные условия для эффективного удаления кислоты и продуктов реакции и значительно сокращает время обработки и расход воды.

Примеры 1-3. Для обработки используют стеклянную крученую нить из стекла № 11 линейной плотности 25x1x8 текс выработанную на спиртово-канифолевом замасли- вателе.

Результирующая номинальная линейная плотность 200112,8 текс. Величина крутки 150115 кр/м. Количество сложений 8 шт. Нить равномерно наматывают на оправку, выполненную в виде стержневой катушки, с плотностью 0,2-0,8 г/см3. Масса обрабатываемой нити составляет 0,6 кг. Нить обрабатывают в растворе серной кислоты, затем оправку устанавливают в устройство для

промывки таким образом, чтобы ось намотки располагалась горизонтально.

Подачу воды осуществляют на наружную поверхность нити равномерно по всей длине намотки, причем скорость истечения и количество воды подбирают так, чтобы она не разбрызгивалась при попадании на поверхность нити. В процессе обработки оправка с нитью находится в стационарном положении. Время промывки нити с плотностью намотки 0,2 г/см3 составляет 15 мин. .

Расход воды 70 литров. Производительность процесса 1,2 кг/ч. .

Технологический режим и показатели промывки при получении нити К11С6-18 представлены в таблице (схема промывки представлена на фиг. 1).

Примеры 4-10. Кремнеземная нить по примерам 4-10 получена аналогично примерам 1-3. Однако оправку с нитью вращают вокруг оси намотки во время промывки водой со скоростью 0,01-0,2 м/с.

Параметры намотки нити на оправку, режимы отмывки, технологические показатели, производительность процесса представлены в таблице.

Из представленных в таблице результатов промывки видно, что уменьшение плотности намотки (пример 2) сокращает время промывки, но производительность процесса при этом падает. Кро ме того, при плотности намотки менее 0,2 г/см ухудшается дальнейшая переработка нити по технологическим переходам и снижается выход годной продукции.

С увеличением скорости вращения оправки с нитью (примеры 4-10) увеличиваются расход воды и время промывки вследствие воздействия центробежных сил, препятствующих проникновению воды в глубину слоя, что снижает производительность процесса в целом.

Влияние скорости вращения оправки с нитью на результаты промывки представлены графически (фиг. 4). При-увеличении скорости вращения оправки время промывки увеличивается, а степень промывки (рН водной вятяжки) понижается.

Таким образом, предлагаемый способ, по сравнению с известным повышает производительность процесса в 1,5-2 раза, снижает расход в 2,5-3,0 раза за счет непрерывного подвода и отвода воды (интенсификации процесса), сокращает время промывки в 2,0-2,5 раза за счет подбора оптимальной плотности, исключает применение ручного труда при промывке.

Следовательно, предлагаемый способ промывки позволяет сократить материальные затраты при получении высокотемпературоустойчивых кремнеземных нитей за счет экономии материальных ресурсов, времени промывки, исключить операции ручного труда.

Формула изобретения Способ получения стекловолокнистых материалов, преимущественно кремнеземной нити, путем обработки движущейся оправки с нитью раствором кислот, последующей промывкой водой, сушки и

термообработки, отличающийся тем, что, с целью повышения производительности процесса за счет сокращения времени промывки и снижения расхода воды, промывку осуществляют путем непрерывной подачи воды на наружную образующую поверхность нити, намотанной на оправку с плотностью 0,2-0,8 г/см0 со скоростью вращения оправки 0,01-0,2 м/с, а отрабЪтан- ную воду непрерывно выводят из системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНОЙ НИТИ | 2017 |

|

RU2660807C1 |

| Способ получения стекловолокнистых материалов | 1986 |

|

SU1362721A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011642C1 |

| Технологическая линия для непрерывной обработки стекловолокнистых тканых материалов | 1990 |

|

SU1737053A1 |

| Способ получения стекловолокнистыхМАТЕРиАлОВ | 1978 |

|

SU804587A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

| Способ получения стекловолокнистых материалов | 1987 |

|

SU1479430A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНЫХ ТКАНЫХ МАТЕРИАЛОВ МЕТОДОМ ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2769711C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2102236C1 |

| МЕМБРАННЫЙ ТРУБЧАТЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289470C2 |

Сущность изобретения: обрабатывают движущуюся оправку е кремнеземной нитью раствором кислот. Наматывают нить на оправку с плотностью 0,2-0,8 г/см . Промывают нить путем непрерывной подачи воды на наружную образующую поверхность нити при вращении оправки со скоростью 0,01-0,2 м/с. Отработанную воду непрерывно выводят из системы. Затем нить сушат и термообрабатывают. 4 ил., 1 табл.

Известный способ, Предлагаемый способ.

Фиг.1

Фиг.г

| Производство кремнеземных нитей | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1992-04-07—Публикация

1990-07-02—Подача