Изобретение относится к производ-- ству стекловолокнистых материалов, а именно к способу получения темпелов, таких как ткань, лента, вата.

ратуроустойчивых кремнеземных материа- включают подачу дистиллированной воды, нагретой до . Вода под действием центробежных сип проходит через материал, смывает раствор кислоты и продукты реакции, после ее

10

и может быть использовано на заводах стекловолокна и других предприя- тийх.

Цель изобретения - повышение производительности, снижение расхода кислоты и воды и улучшение лсачества материалов.

Пример 1. Для опыта используют стеклянное супер онкое волокно диаметром 1-3 мкм из натрийалюмосиликатного стекла, содержащего 20% оксида натрия, которое применяют при производстве кремнеземного волокна СТВК-11 (ТУ 6-11-148-76). Волокно в виде холста равномерно наматывают на полую перфорированную оправку. Масса волокна составляет 5 кг.

В процессе обработки на материал подают раствор кислоты из расчета 30 л/ч на 1 кг обрабатываемого волокна, исходя из того, что это количество должно быть достаточно для полного выщелачивания несиликатной составляющей сте словолокнистого материала, создания преимущественной среды реагента в месте контакта с материалом, обеспечивающей полную нейтрализацию продуктов реакции и исключающую возотводят через патрубок в нижней част корпуса установки.

Степень отмьшки определяют величи ной рН водной вытяжки обрабатываемого материала, которая должна соответ

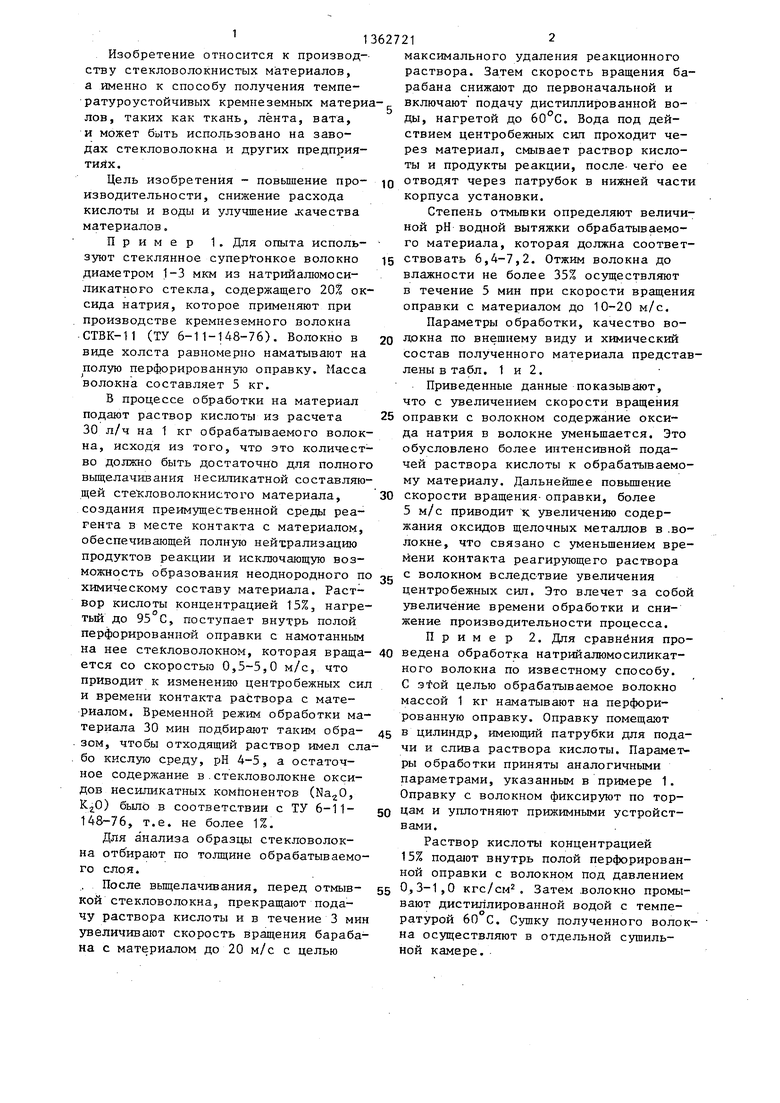

15 ствовать 6,4-7,2. Отжим волокна до влажности не более 35% осуществляют в течение 5 мин при скорости вращени оправки с материалом до 10-20 м/с. Параметры обработки, качество во20 докна по внешнему виду и химический состав полученного материала предста лены в табл. 1 и 2.

Приведенные данные показывают, что с увеличением скорости вращения

25 оправки с волокном содержание оксида натрия в волокне зт еньшается. Это обусловлено более интенсивной подачей раствора кислоты к обрабатываемо му материалу. Дальнейшее повьш1ение

30 скорости вращения- оправки, более 5м/с приводит к увеличению содержания оксидов щелочных металлов в .во локне, что связано с уменьшением вре мени контакта реагирующего раствора

С этой целью обрабатываемое волокно массой 1 кг наматывают на перфорированную оправку. Оправку помещают

можность образования неоднородного по ос с волокном вследствие увеличения химическому составу материала. Раст- центробежных сил. Это влечет за собой вор кислоты концентрацией 15%, нагре- увеличение времени обработки и сни- тый до 95 С, поступает внутрь полой жение производительности процесса, перфорированной оправки с намотанным Пример 2. Для сравнения про- на нее стекловолокном, которая враща- 40 ведена обработка натрийалюмосиликат- ется со скоростью 0,5-5,0 м/с, что ного волокна по известному способу, приводит к изменению центробежных сил и времени контакта раствора с материалом. Временной режим обработки материала 30 мин подбирают таким обра- 45 цилиндр, имеющий патрубки для пода- зом, чтобы отходящий раствор имел ела- чи и слива раствора кислоты. Парамет- бо кислую среду, рН 4-5, а остаточное содержание в.стекловолокне оксидов несшшкатных комйонентов (, KjO) бьшо в соответствии с ТУ 6-11- 148-76, т.е. не более 1%.

Для анализа образцы стекловолокна отбирают по толщине обрабатываемого слоя.

После вьш елачивания, перед отмывкой стекловолокна, прекращают подары обработки приняты аналогичными параметрами, указанным в примере 1. Оправку с волокном фиксируют по тор- 50 Цам и уплотняют прижимными устройствами.

Раствор кислоты концентрацией 15% подают внутрь полой перфорированной оправки с волокном под давлением 0,3-1,0 кгс/см , Затем .волокно промывают дистиллированной водой с температурой 60 С. Сушку полученного волокна осуществляют в отдельной сушильной камере.

55

чу раствора кислоты и в течение 3 мин увеличивают скорость вращения барабана с материалом до 20 м/с с целью

максимального удаления реакционного раствора. Затем скорость вращения барабана снижают до первоначальной и

отводят через патрубок в нижней части корпуса установки.

Степень отмьшки определяют величиной рН водной вытяжки обрабатываемого материала, которая должна соответствовать 6,4-7,2. Отжим волокна до влажности не более 35% осуществляют в течение 5 мин при скорости вращения оправки с материалом до 10-20 м/с. Параметры обработки, качество водокна по внешнему виду и химический состав полученного материала представлены в табл. 1 и 2.

Приведенные данные показывают, что с увеличением скорости вращения

оправки с волокном содержание оксида натрия в волокне зт еньшается. Это обусловлено более интенсивной подачей раствора кислоты к обрабатываемому материалу. Дальнейшее повьш1ение

скорости вращения- оправки, более 5м/с приводит к увеличению содержания оксидов щелочных металлов в .волокне, что связано с уменьшением времени контакта реагирующего раствора

С этой целью обрабатываемое волокно массой 1 кг наматывают на перфорированную оправку. Оправку помещают

с волокном вследствие увеличения центробежных сил. Это влечет за собо увеличение времени обработки и сни- жение производительности процесса, Пример 2. Для сравнения про ведена обработка натрийалюмосиликат- ного волокна по известному способу, цилиндр, имеющий патрубки для пода чи и слива раствора кислоты. Парамет

с волокном вследствие увеличения центробежных сил. Это влечет за собой увеличение времени обработки и сни- жение производительности процесса, Пример 2. Для сравнения про- ведена обработка натрийалюмосиликат- ного волокна по известному способу, цилиндр, имеющий патрубки для пода- чи и слива раствора кислоты. Парамет-

ры обработки приняты аналогичными параметрами, указанным в примере 1. Оправку с волокном фиксируют по тор- Цам и уплотняют прижимными устройствами.

Раствор кислоты концентрацией 15% подают внутрь полой перфорированной оправки с волокном под давлением 0,3-1,0 кгс/см , Затем .волокно промывают дистиллированной водой с температурой 60 С. Сушку полученного волокна осуществляют в отдельной сушильной камере.

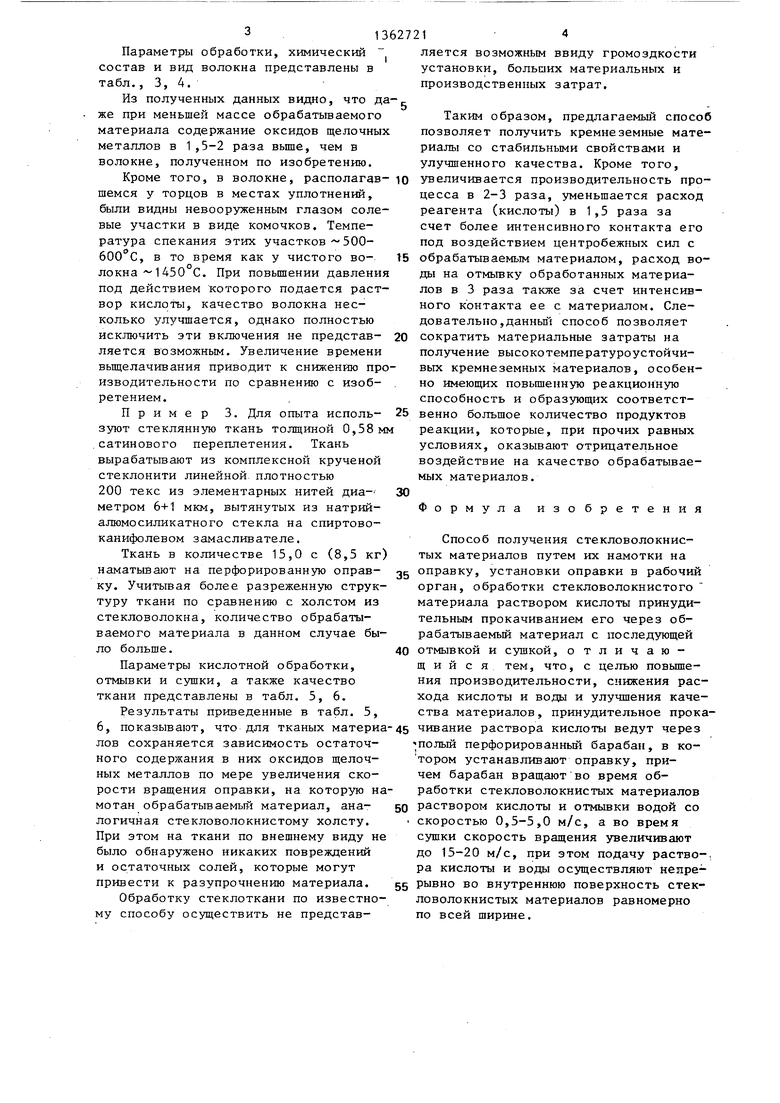

Параметры обработки, химический состав и вид волокна представлены в табл.,3,4.

Из полученных данных видно, что да же при меньшей массе обрабатываемого материала содержание оксидов щелочных металлов в 1 ,5-2 раза вьше, чем в волокне, полученном по изобретению.

Кроме того, в волокне, располагав- шемся у торцов в местах уплотнений, были видны невооруженным глазом солевые участки в виде комочков. Температура спекания этих участков 500- , в то время как у чистого во- локна 1450 С. При повышении давления под действием которого подается раствор кислоты, качество волокна несколько улучшается, однако полностью исключить эти включения не представ- ляется возможным. Увеличение времени вьш1елачивания приводит к снижению производительности по сравнению с изоб- ретением.

Пример 3. Для опыта исполь- 25 венно большое количество продуктов

зуют стеклянную ткань толщиной 0,58 м .сатинового переплетения. Ткань вырабатывают из комплексной крученой стеклонити линейной плотностью 200 текс из элементарных нитей диа- метром 6+1 мкм, вытянутых из натрий- алюмосиликатного стекла на спиртово- канифолевом замасливателе.

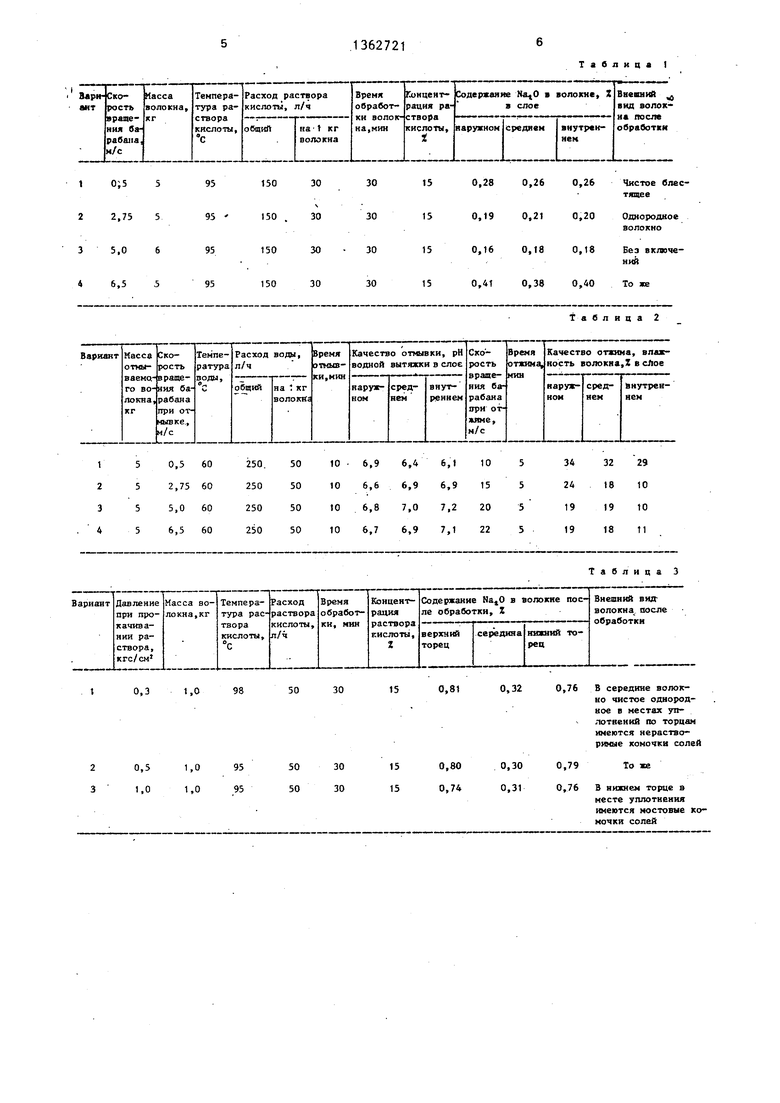

Ткань в количестве 15,0 с (8,5 кг наматьшают на перфорированную оправку. Учитывая более разреженную структуру ткани по сравнению с холстом из стекловолокна, количество обрабатываемого материала в данном случае было больше.

Параметры кислотной обработки, отмывки и сушки, а также качество ткани представлены в табл. 5, 6.

Результаты приведенные в табл. 5,

6, показывают, что для тканых материа-45 чивание раствора кислоты ведут через

;полый перфорированный барабан, в ко- тором устанавливают оправку, причем барабан вращают во время обработки стекловолокнистых материалов

50 раствором кислоты и отмывки водой со скоростью 0,5-5,0 м/с, а во время сушки скорость вращения увеличивают до 15-20 м/с, при этом подачу раство-, ра кислоты и воды осуществляют непре-

55 рывно во внутреннюю поверхность стекловолокнистых материалов равномерно по всей ширине.

лов сохраняется зависимость остаточного содержания в них оксидов щелочных металлов по мере увеличения скорости вращения оправки, на которую намотан обрабатываемый материал, аналогичная стекловолокнистому холсту. При этом на ткани по внешнему виду не было обнаружено никаких повреждений и остаточных солей, которые могут привести к разупрочнению материала.

Обработку стеклоткани по известному способу осуществить не представ-

ляется возможным ввиду громоздкости установки, больших материальных и производственных затрат.

Таким образом, предлагаемый способ позволяет получить кремнеземные материалы со стабильными свойствами и улучшенного качества. Кроме того, увеличивается производительность процесса в 2-3 раза, уменьшается расход реагента (кислоты) в 1,5 раза за счет более интенсивного контакта его под воздействием центробежных сил с обрабатываемым материалом, расход воды на отмывку обработанных материалов в 3 раза также за счет интенсивного контакта ее с материалом. Следовательно, данньш способ позволяет сократить материальные затраты на получение высокотемпературоустойчи- вых кремнеземных материалов, особенно имею1цих повышенную реакционную способность и образующих соответст

реакции, которые, при прочих равных условиях, оказывают атрицательное воздействие на качество обрабатываемых материалов.

Формула изобретения

Способ получения стекловолокнис- тых материалов путем их намотки на

оправку, установки оправки в рабочий орган, обработки стекловолокнистого материала раствором кислоты принудительным прокачиванием его через обрабатываемый материал с последующей

отмывкой и сушкой, отличающийся тем, что, с целью повышения производительности, снижения расхода кислоты и воды и улучшения качества материалов, принудительное прокаТаблица I

месте уплотнения имеются мостовые ко- MO4KR солей

10,3 1,060

20,51,060

31,0 1,060

0,5 15,0 8,5 95 25 15 255 30 0,42 0,40 0,40 Равномерная чистая, блестящая ткань без поврех- дений

ВЩШПИ Заказ 6346/16

Произв.-полнгр. пр-тие, г. Ужгород, ул. Проектная, 4

Таблица 4

6.1В соответствии с описа6.2нием сушка материала произ6,Д водится в отдельном устройстве

Тираж 428

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стекловолокнистых материалов | 1990 |

|

SU1724615A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011642C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНОЙ НИТИ | 2017 |

|

RU2660807C1 |

| Способ получения стекловолокнистыхМАТЕРиАлОВ | 1978 |

|

SU804587A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

| Способ получения стекловолокнистых материалов | 1987 |

|

SU1479430A1 |

| Технологическая линия для непрерывной обработки стекловолокнистых тканых материалов | 1990 |

|

SU1737053A1 |

| Устройство для непрерывной обработки стекловолокнистых тканых материалов | 1989 |

|

SU1636365A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНЫХ ТКАНЫХ МАТЕРИАЛОВ МЕТОДОМ ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2769711C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2032462C1 |

Изобретение может быть использовано на заводах, изготавливающих высокотемпературоустойчивые теплоизоляционные материалы на основе кремнеземного волокна, которые применяются в различных отраслях науки, техники, производства. Изобретение направлено на повышение производительности, снижение расхода кислоты и воды и улучшение качества материала. Стеклянное супертонкое волокно .диаметром 1-3 мкм из натрийалюмосили- катного стекла, содержащего 20% оксида натрия, равномерно наматывают , на полую перфорированную оправку. Раствор кислоты концентрацией 15%, нагретый до температуры 95 С поступает внутрь полой перфорированной оправки с намотанным на нее стекловолокном, которая вращается со скоростью от 0,5 до 5 м/с, а во время сушки скорость вращения увеличивается до 15-20 м/с. Вода под действием центробежных сил проходит через материал, смывает раствор кислоты и продукты реакции, после чего ее от - водят через патрубок в нижней части корпуса установки. 6 табл. (Л

| Способ получения стекловолокнистыхМАТЕРиАлОВ | 1978 |

|

SU804587A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № , кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1987-12-30—Публикация

1986-01-07—Подача