Область техники

Изобретение относится к нестандартному оборудованию для получения стекловолокнистых преимущественно высокотемпературостойких кремнеземных тканей методом выщелачивания и может быть использовано на предприятиях, производящих материалы из стеклянного волокна.

Уровень техники

Метод выщелачивания заключается в обработке стекловолокнистых материалов, содержащих легкоплавкие оксиды (напр. Na2O, K2O и др.) в значительных количествах и имеющих температуру плавления от 500°С до 800°С, в горячих растворах минеральных кислот (H2SO4, HCl и др.). В результате такой обработки происходит избирательное удаление (выщелачивание) этих легкоплавких оксидов за счет протекающих обменных реакций, и материалы обогащаются оксидом кремния (SiO2). Температура плавления таких выщелоченных материалов возрастает до (1650-1700)°С.

Из патентной и технической литературы известно, что выщелачивание тканых материалов может осуществляться непрерывным или периодическим способом. При периодическом способе обработка ткани ведется в массе (рулоне), который может просто погружаться в рабочий агент (раствор кислоты или воду при отмывке) и выдерживаться заданное время, или рабочий агент может прокачиваться через слой материала. Второй вариант обработки обеспечивает получение более однородного материала и сокращает время его обработки и отмывки.

При непрерывном способе полотно ткани в расправку последовательно с определенной скоростью проходит через ванны с раствором кислоты, моечные ванны и сушильную камеру.

Известно устройство для непрерывной обработки стекловолокнистых тканых материалов (а.с. 1636365, кл. С03С 25/06, публ. 23.03.91), включающее ванну для раствора и V-образные направляющие, расположенные на равном расстоянии друг от друга и образующие плоскость для размещения обрабатываемого материала, теплообменник, расположенный под направляющими и прикрепленный к последним под углом 10-90° пластинами, а угол между сторонами направляющих равен 20-120°.

Недостатком данного устройства является то, что оно может быть только отдельным узлом в составе технологической линии для непрерывной обработки ткани, благодаря которому можно интенсифицировать процесс выщелачивания только в данном конкретном узле. Проблемы проводки ткани по всем узлам такой линии на предлагаемых скоростях это устройство не решает.

Известна технологическая линия для непрерывной обработки стекловолокнистых тканых материалов (а.с. 1737053, кл. D06B 21/00, публ. 30.05.92 - прототип), содержащая устройство для размотки ткани, ванну предварительного смачивания, три последовательно расположенные кислотные ванны выщелачивания, компенсаторы для укладки ткани в виде складок в двух последних кислотных ваннах, отжимные валы, ванны промежуточной отмывки, устройства для предварительной и окончательной отмывки, сушильную камеру, средство для термообработки ткани.

Недостатком этой линии является ограниченные возможности всех узлов линии, не позволяющие увеличить скорость проводки ткани выше 60 м/час для тканей с поверхностной массой от 100 до 1100 г/м2 из-за деформации и смещения ткани по узлам линии. Габариты линии не позволяют также обрабатывать ткани шириной более 90 см.

При обработке на этой линии со скоростью ≥60 м/час ткань смещается на валах, образуются продольные складки, особенно у тканей с подвижной структурой таких как КТ-11-С8/3. При ручном выравнивании и центрировании ткань деформируется и повреждается, на ткани образуются раздвижки, возникают перекосы.

Техническим результатом настоящего изобретения является увеличение скорости проводки и производительности линии, исключение деформации и повреждения ткани в процессе проводки по узлам линии, расширение ассортимента и ширины обрабатываемой ткани.

Технический результат достигается за счет того, что линия для получения кремнеземных тканых материалов методом выщелачивания, включает устройство для размотки рулона, ванну для предварительного смачивания, последовательно расположенные кислотные ванны выщелачивания, компенсаторы, узел подшлихтовки ткани, устройства промежуточной и окончательной отмывки ткани от кислоты, отжимные валы, сушильную камеру и устройство для намотки готового материала, при этом на выборке ткани из каждой ванны с компенсаторами установлены бесприводные дуговые и приводные винтовые, вращающиеся в направлении, обратном движению ткани, ширители, а перед входом в первую и последующие ванны с компенсаторами установлены тканенаправители и бесприводные винтовые ширители, обеспечивающие равномерную выборку из ванн и проводку по узлам линии обрабатываемой ткани со скоростью более 100 м/час без провисаний, смещений и повреждений, на входе в каждую ванну с компенсатором установлен отбойник-укладчик для равномерной укладки в ванну ткани в виде складок, кислотные ванны установлены на разной высоте относительно друг друга, уменьшающейся от последней к первой кислотной ванне, и связаны друг с другом кислотопроводами, по которым раствор кислоты, непрерывно подаваемой в последнюю ванну, самотеком перетекает в предыдущие ванны, а из первой ванны часть раствора сливается в нейтрализатор, обеспечивая установление равновесных концентраций кислоты и продуктов реакции в рабочих растворах, стабильное и низкое остаточное содержание в ткани легкоплавких оксидов, а также непрерывность работы установки в течение длительного времени без замены рабочего раствора в ваннах.

Раскрытие изобретения

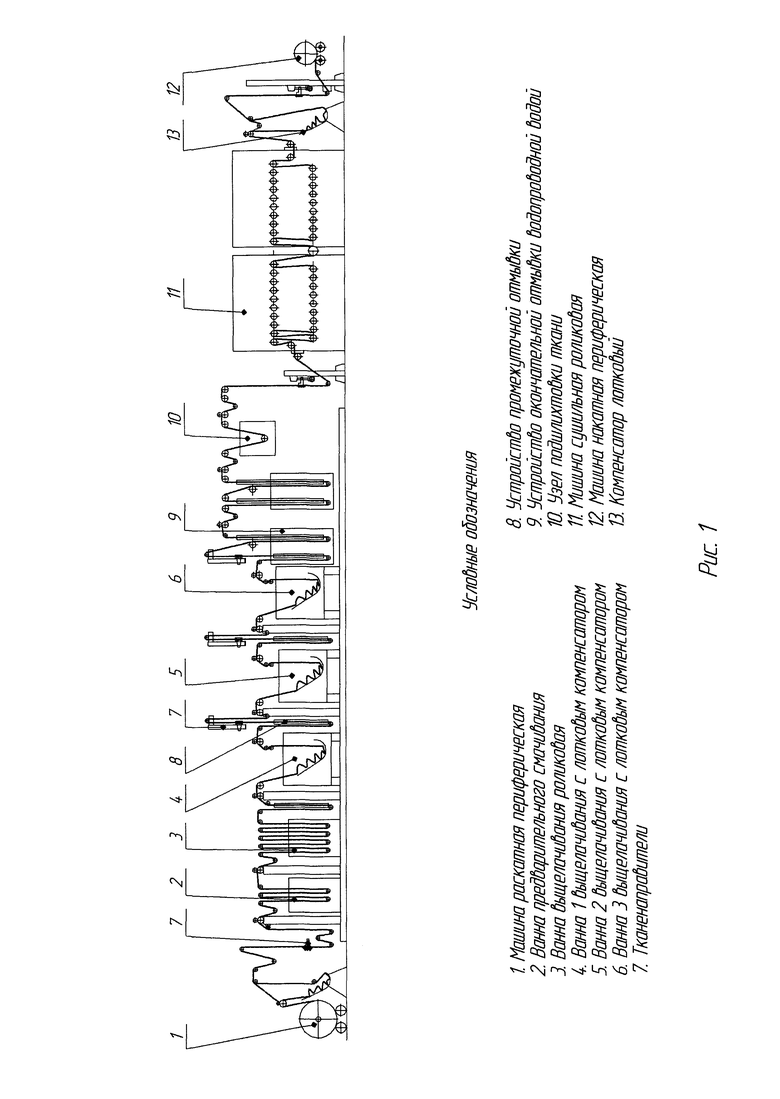

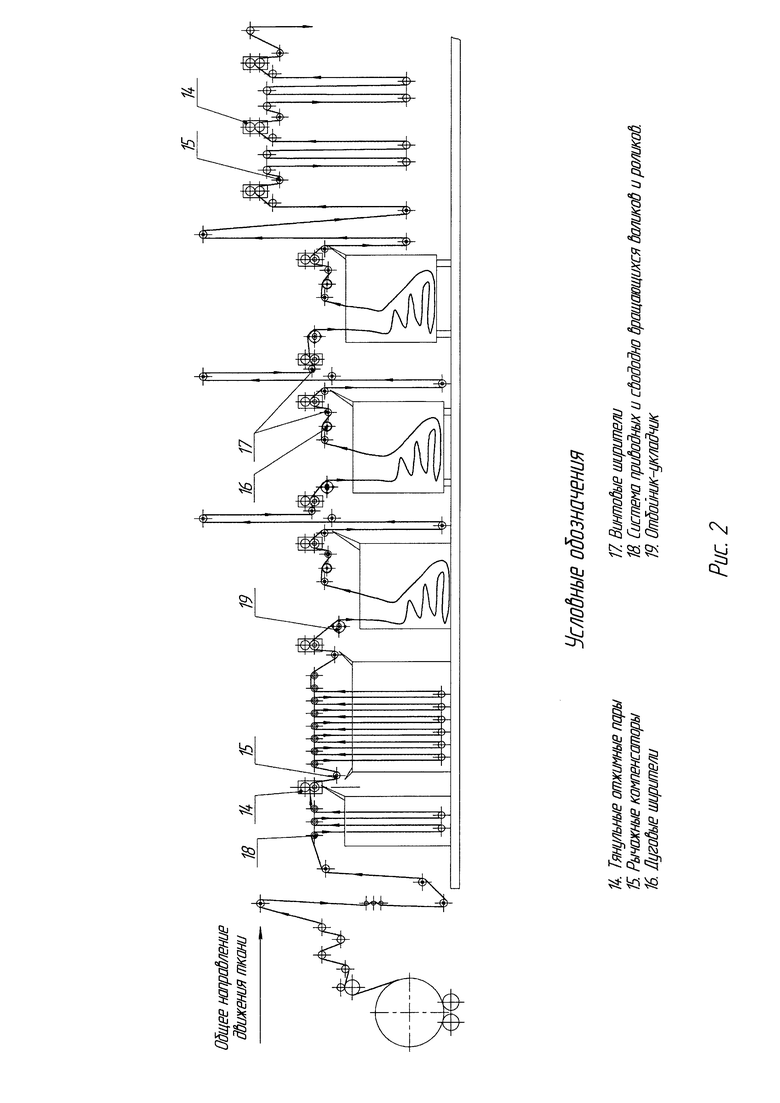

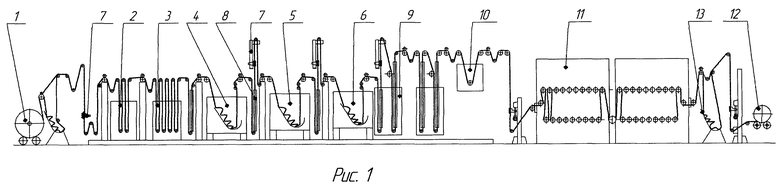

На рис. 1 и 2 изображена технологическая схема линии согласно изобретению.

Линия включает:

а) рис. 1 - раскатную машину (1), ванну предварительного смачивания ткани раствором серной кислоты (2), роликовую кислотную ванну выщелачивания(3), три кислотные ванны выщелачивания с лотковыми компенсаторами (4, 5, 6) для укладки ткани в виде складок, тканенаправители (7), устройства промежуточной отмывки (8), устройства окончательной отмывки ткани (9), узел подшлихтовки ткани (10), сушильные машины (11), лотковый компенсатор (13), накатную машину (12);

б) рис. 2 - тянульные отжимные пары (14), рычажные компенсаторы (15), дуговые (16) и винтовые (17) ширители, систему приводных и свободно вращающихся валиков и роликов (18), отбойники-укладчики (19).

Согласно изобретению линия работает следующим образом.

Исходная стеклянная ткань устанавливается на раскатную машину (1). С помощью тянульной пары ткань разматывается и подается к линии или в лотковый компенсатор (13), предназначенный для накопления ткани при смене рулона без останова линии на больших скоростях проводки. Далее ткань проходит через рычажный компенсатор (15), тканенаправитель (7) и тянульной отжимной парой (14) подается в ванну предварительного смачивания (2) с раствором серной кислоты концентрацией от 6 до 10 N и температурой от 10°С до 20°С. Проходя по роликам, ткань пропитывается раствором кислоты и, не отжимаясь, поступает в роликовую кислотную ванну (3) с горячим раствором серной кислоты концентрацией около 3 N и температурой от 90°С до 96°С. В этой ванне ткань перемещается в расправку в виде петель и из нее за счет выщелачивания удаляется около 50% оксида натрия. На выходе из ванны (3) ткань отжимается и тянульной парой (14) подается в первую кислотную ванну (4) с лотковым компенсатором. Укладка ткани на компенсатор осуществляется с помощью отбойника-укладчика (19), установленного на входе ткани в ванну. Отбойник-укладчик (19), выполненный в виде беличьего колеса, обеспечивает непрерывную равномерную укладку ткани на компенсатор в виде складок в заданном количестве. Ткань, выщелачиваясь, перемещается по компенсатору в свободном состоянии без натяжения и непрерывно выбирается из ванны. На выходе из ванны установлен дуговой (16) и винтовой (17) ширители, которые подтягивают середину полотна, исключая провисание и перекос ткани, расправляют и расширяют ее до исходной ширины. Дуговой ширитель (16) бесприводной и вращается тканью, винтовой ширитель (17) приводной и вращается в сторону, обратную движению ткани.

После устройства промежуточной отмывки (8), где ткань отмывается от раствора кислоты и продуктов реакции, она попадает сначала на тканенаправитель (7), которым центрируется, затем на бесприводной винтовой ширитель (17) и тянульной парой подается на отбойник-укладчик (19), установленный над второй кислотной ванной (5) с лотковым компенсатором. Вышеописанным образом ткань проходит вторую (5) и третью (6) кислотные ванны с компенсаторами и устройство промежуточной отмывки (8) и поступает в устройство окончательной отмывки (9) водопроводной водой.

Количество ткани, укладываемой на компенсатор в каждой кислотной ванне, зависит от массы погонного метра ткани и скорости ее проводки и колеблется в пределах от 10 до 60 и более метров, обеспечивая необходимое время пребывания ткани в растворе и требуемую степень выщелачивания в данной ванне. Концентрация раствора серной кислоты в ваннах с компенсаторами составляет от 2 до 3 N, температура от 90°С до 96°С.

В устройстве окончательной отмывки (9) ткань проходит через узел душирования и отжимные валы для улучшения отмывки от кислоты. По окончании отмывки ткань после отжимной пары (14) в случае необходимости поступает в узел подшлихтовки ткани (10), где она пропитывается водно-эмульсионным составом. Затем ткань подается к сушильной машине (11), где на входе центрируется с помощью тканенаправителя (7). Проходя через сушильную машину (11), ткань обдувается горячим воздухом и высушивается. После сушильной машины (11) ткань снова центрируется с помощью тканенаправителя (7) и наматывается в рулон на накатной машине (12).

Скорость проводки ткани по узлам линии составляет от 100 до 300 м/час. На линии благодаря системе установленных дуговых (16) и винтовых (17) ширителей на выборке ткани из кислотных ванн с компенсаторами, тканенаправителей, винтовых ширителей (17) и отбойников-укладчиков (19) на входе в кислотные ванны с компенсаторами согласно изобретения обеспечивается равномерная проводка ткани по узлам линии без провисаний, смещений, перекосов, деформации и повреждений, практически полностью исключена ручная правка ткани при высоких скоростях проводки, а также обеспечена возможность обработки ткани шириной до 130 см.

Линия согласно изобретения непрерывного действия. Непрерывность работы линии обеспечивается тем, что в последнюю кислотную ванну (6) с компенсатором непрерывно в течение всего времени работы подается раствор серной кислоты с температурой не более 20°С.Кислотные ванны установлены на разной высоте, которая уменьшается от последней ванны к первой, ванны связаны друг с другом переливными трубопроводами. В результате этого часть раствора из ванны (6) самотеком перетекает в ванну (5), затем в ванну (4) и ванну (3). Из ванны (3) избыток раствора непрерывно сливается в нейтрализатор. Концентрация подаваемого в ванну раствора и его количество зависят от массы 1 м2 обрабатываемой ткани и скорости проводки и определяются расчетным путем.

При такой технологической схеме в рабочих растворах кислотных ванн устанавливаются равновесные концентрации кислоты и продуктов реакции (ионов Na+), благодаря чему растворы могут работать длительное время (до месяца) без замены, а ткань имеет стабильное и низкое остаточное содержание легкоплавких оксидов в течение всего срока работы. Чаще смена раствора может осуществляться только с профилактической целью.

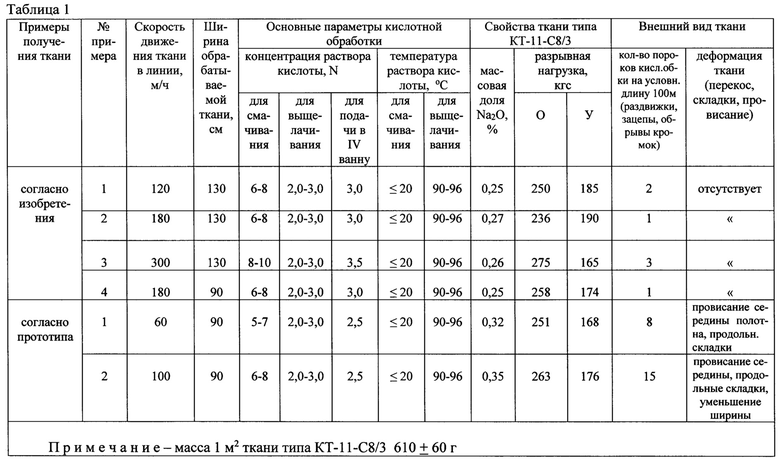

Примеры обработки ткани на линии согласно изобретения и согласно прототипа приведены в Таблицах 1 и 2. Для большей наглядности представлена ткань сатинового переплетения, которая имеет наиболее подвижную структуру по сравнению с тканями полотняного, саржевого и других видов переплетения.

Как видно из таблицы 1, ткань, обработанная на линии согласно изобретения со скоростью до 300 м/час, при близких значениях параметров обработки и физико-механических свойств практически не имеет пороков внешнего вида, связанных с проводкой ткани по узлам линии, ткань не деформирована, без перекосов, складок и провисаний в отличие от ткани, обработанной на линии согласно прототипа со скоростью до 100 м/час.

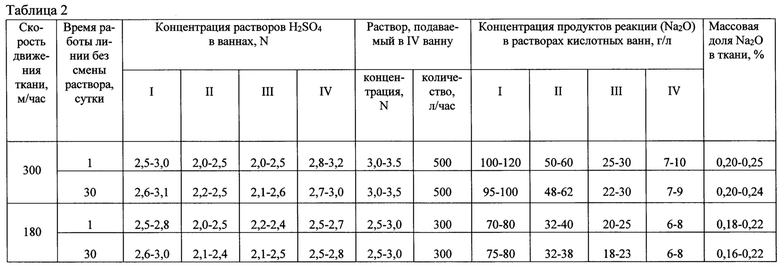

Данные Таблицы 2 показывают, что концентрация H2SO4 и продуктов реакции (Na2O) в растворах кислотных ванн практически не изменились за 30 суток непрерывной работы, обеспечивая стабильность процесса выщелачивания и низкие и стабильные значения остаточного содержания Na2O в ткани.

Таким образом, предлагаемая линия непрерывного действия благодаря конструктивному решению отдельных узлов и деталей, а также их компоновке позволит увеличить скорость проводки ткани, стабилизировать процесс выщелачивания, получать ткань высокого качества по массовой доле Na2O, а также по внешнему виду без перекосов, провисаний, деформации и пороков, связанных с проводкой ткани по линии, расширить ассортимент, повысить производительность и, следовательно, снизить себестоимость продукции.

Примеры получения ткани сатинового переплетения типа КТ-11С8/3 методом выщелачивания на линии согласно изобретения и прототипа

Характеристика рабочих растворов серной кислоты в кислотных ваннах линии и остаточное содержание Na2O в ткани, обработанной в линии согласно изобретения через 1 и 30 суток работы без смены раствора

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для непрерывной обработки стекловолокнистых тканых материалов | 1990 |

|

SU1737053A1 |

| Линия для обработки шерстяных тканей расправленным полотном | 1988 |

|

SU1553592A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

| Устройство для образования рисунка на ткани | 1988 |

|

SU1567690A1 |

| Способ отбеливания текстильного полотна | 1982 |

|

SU1043205A1 |

| Комплексная поточная линия для отделки камвольных тканей | 1982 |

|

SU1118727A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011642C1 |

| Способ обработки суровой хлопчатобумажной ткани из крученой пряжи и устройство для его осуществления | 1977 |

|

SU947238A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Проходной аппарат для жидкостной обработки тканей в расправленном виде | 1960 |

|

SU134248A1 |

Изобретение относится к оборудованию для получения стекловолокнистых преимущественно высокотемпературостойких кремнеземных тканей методом выщелачивания. Линия для получения кремнеземных тканых материалов методом выщелачивания включает устройство для размотки рулона, ванну для предварительного смачивания, последовательно расположенные кислотные ванны выщелачивания, компенсаторы, узел подшлихтовки ткани, устройства промежуточной и окончательной отмывки ткани от кислоты, отжимные валы, сушильную камеру и устройство для намотки готового материала. При этом на выборке ткани из каждой ванны с компенсаторами установлены бесприводные дуговые и приводные винтовые, вращающиеся в направлении, обратном движению ткани, ширители. Перед входом в первую и последующие ванны с компенсаторами установлены тканенаправители и бесприводные винтовые ширители, обеспечивающие равномерную выборку из ванн и проводку по узлам линии обрабатываемой ткани со скоростью более 100 м/час без провисаний, смещений и повреждений. Изобретение позволяет увеличить скорости проводки и производительности линии, исключить деформации и повреждения ткани в процессе проводки по узлам линии и расширить ассортимент и ширину обрабатываемой ткани. 2 з.п. ф-лы, 2 табл., 2 ил.

1. Линия для получения кремнеземных тканых материалов методом выщелачивания, включающая устройство для размотки рулона, ванну для предварительного смачивания, последовательно расположенные кислотные ванны выщелачивания, компенсаторы, узел подшлихтовки ткани, устройства промежуточной и окончательной отмывки ткани от кислоты, отжимные валы, сушильную камеру, устройство для намотки готового материала, отличающаяся тем, что на выборке ткани из каждой ванны с компенсаторами установлены бесприводные дуговые и приводные винтовые вращающиеся в направлении, обратном движению ткани, ширители, а перед входом в каждую ванну с компенсатором установлены тканенаправители и бесприводные винтовые ширители, обеспечивающие равномерную выборку из ванн и проводку по узлам линии обрабатываемой ткани со скоростью более 100 м/ч без провисаний, смещений и повреждений.

2. Линия по п. 1, отличающаяся тем, что на входе в каждую ванну с компенсатором установлен отбойник-укладчик для равномерной укладки в ванну ткани в виде складок.

3. Линия по п. 1, отличающаяся тем, что кислотные ванны установлены на разной высоте относительно друг друга, уменьшающейся от последней к первой кислотной ванне, и связаны друг с другом кислотопроводами, по которым раствор кислоты, непрерывно подаваемой в последнюю ванну, самотеком перетекает в предыдущие ванны, а из первой ванны часть раствора сливается в нейтрализатор, обеспечивая установление равновесных концентраций кислоты и продуктов реакции в рабочих растворах, стабильное и низкое остаточное содержание в ткани легкоплавких оксидов, а также непрерывность работы установки в течение длительного времени без замены рабочего раствора в ваннах.

| Технологическая линия для непрерывной обработки стекловолокнистых тканых материалов | 1990 |

|

SU1737053A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

| RU 2000129719 A, 10.11.2002 | |||

| JP 2000203884 A, 25.07.2000. | |||

Авторы

Даты

2022-04-05—Публикация

2021-09-09—Подача