Изобретение относится к машиностроению и может быть использовано для обработки тонкостенных деталей типа труб.

Известно устройство, включающее 3х-кулачковый патрон, насадные кулачки и зажимные винты. Однако данное устройство обладает существенным недостатком: зажим детали осуществляется вручную.

Наиболее близким по технической сущности к изобретению следует считать устройство для зажима тонкостенных деталей.

Устройство содержит корпус с центральной продольной расточкой под тягу, связанный с приводом его осевого перемещения и имеющий цилиндрическую и конические поверхности, одна из которых предназначена для взаимодействия с кулачками, установленными подвижно в радиальных пазах корпуса и предназначенными для взаимодействия с внутренней поверхностью детали, и кулачки, предназначенные для взаимодействия с наружной поверхностью детали, выполненные в виде двуплечих рычагов и связанные с тягой, причем рабочие поверхности кулачков, предназначенных для взаимодействия с наружной и внутренней поверхностями детали установлены противоположно одна другой. Однако недостатком данного устройства является то, что для осевого перемещения тяги при зажиме и разжиме заготовки необходим силовой привод, что усложняет конструкцию.

Цель изобретения - упрощение конструкции для зажима тонкостенных деталей за счет отказа от силового привода.

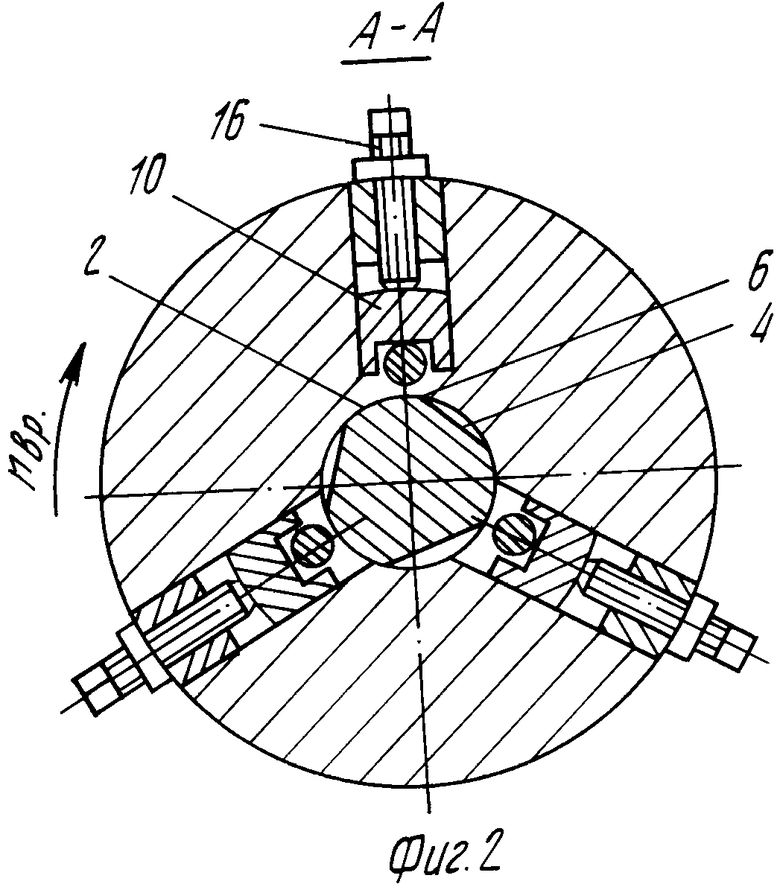

На фиг. 1 показано устройство для зажима тонкостенных деталей, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство для зажима тонкостенных деталей состоит из тяги 1, имеющей цилиндрическую часть, на которой выполнены два ряда рабочих поверхностей (см. фиг. 2, 3), состоящих из цилиндрических 2 и 3 и прямолинейных 4 и 5 поверхностей, при этом точки сопряжения 6 двух поверхностей 2 и 4 одного ряда лежат в одной плоскости. Проходящей через ось патрона, с точкой сопряжения 7 двух поверхностей 3 и 5 другого ряда. Ролики 8 и 9 контактируют с рабочими поверхностями и установлены в пазах плунжеров 10 и 11 радиально-упорного подшипника 12, запрессованного внутренним кольцом на цилиндрическую часть тяги, а наружным - в корпус 13. Тяга имеет возможность поворота относительно корпуса. В окнах корпуса установлены плунжеpы 10 и 11, а в пазах корпуса 13 размещены зажимные элементы, выполненные в виде двуплечих рычагов 14, установленных соосно плунжерам 10 и 11, причем одни концы рычагов взаимодействуют с наружной поверхностью детали 15, а другие через регулировочный винт 16, плунжер 10 и ролик 6 с рабочей поверхностью, выполненной в виде цилиндрической поверхности 2 и прямолинейной поверхности 4. В корпусе установлены подпружиненные плунжеры 17, взаимодействующие с двуплечими рычагами 14.

Устройство работает следующим образом.

В исходном состоянии шпиндель токарного станка не вращается, ролик 8 находится в центре прямолинейной поверхности 4, а ролик 9 - на цилиндрической поверхности. Плунжеры 10, 11 опущены к центру тяги 1, а зажимная часть двуплечего рычага 14 под действием подпружиненного плунжера 15 поднята в крайнее верхнее положение. На передний конец корпуса 13 надевается деталь 15 и центром задней пиноли станка (не показан) поднимается к торцу корпуса 13. После включения станка под действием сил инерции и сил трения шпиндель станка поворачивает тягу 1 в подшипнике 12 относительно корпуса 13. При этом ролик 8 с поверхности 4 перемещается на цилиндрическую поверхность 6, поднимает плунжер 10 и через винт 16 воздействует на задний конец двуплечего рычага 14, который другим концом прижимает деталь 15. При дальнейшем повороте тяги 1 ролики 9 перемещаются на прямолинейную поверхность 5, являющуюся клином, при этом плунжеры 11, расположенные напротив рычага 14, поднимаются и зажимают деталь, после чего начинается токарная обработка детали 15. По окончании обработки детали 15 и остановки вращения шпинделя станка корпус 13 занимает исходное положение, при этом ролики 8 и 9 занимают положения соответственно на поверхностях 3 и 4. Плунжеры 10 и 11 опускаются к центру тяги 1, а конец рычага 14 поднимается, обрабатываемая деталь снимается и устанавливается новая. Цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный патрон | 1990 |

|

SU1814993A1 |

| СПОСОБ ПАТРОННОЙ ОБРАБОТКИ ГРУППЫ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2215619C2 |

| Самоцентрирующий многокулачковый патрон | 1982 |

|

SU1065100A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ДЕТАЛИ НА СТАНКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2725934C1 |

| Патрон | 1983 |

|

SU1085696A1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Зажимной патрон | 1988 |

|

SU1567328A1 |

Использование: в машиностроении. Сущность изобретения: может быть использовано для обработки тонкостенных деталей типа труб. Цель изобретения: упрощение конструкции. Устройство содержит корпус 1, который имеет цилиндрическую часть, на которой выполнено два ряда рабочих поверхностей, каждый из которых имеет прямолинейные 4 и 5 и цилиндрические 2 и 3 поверхности, контактирующие с роликом в пазу кулачка, при этом точка сопряжения двух поверхностей одного ряда лежит в одной плоскости с точкой сопряжения двух поверхностей другого ряда. 3 ил.

УСТРОЙСТВО ДЛЯ ЗАЖИМА ТОНКОСТЕННЫХ ДЕТАЛЕЙ, в корпусе которого установлены расположенные напротив друг друга наружные и внутренние зажимные элементы, выполненные соответственно в виде двуплечих рычагов и плунжеров, контактирующих с рабочими поверхностями тяги, отличающееся тем, что тяга установлена с возможностью поворота и рабочие ее поверхности в поперечном относительно оси патрона сечении имеют прямолинейную и цилиндрическую образующие, при этом точки сопряжения двух поверхностей одного ряда лежат в одной плоскости, проходящей через ось корпуса, с точкой сопряжения двух поверхностей другого ряда.

Авторы

Даты

1994-05-15—Публикация

1991-09-02—Подача