Изобретение относится к сварочным материалам преимущественно для сварки под водой и может быть использовано для механизированной сварки при выполнении подводно-технических работ.

Известна порошковая проволока для сварки металлов под водой ППС-АН1, в состав которой входят компоненты в следующем соотношении, мас. % :

Титановый кон- центрат 25-35 Гематит 15-25 Ферромарганец 5-15 Железный порошок 34-44

Двухромовокислый калий 0,7-1,3

Данная проволока позволяет сваривать под водой низкоуглеродистые стали типа ВСт. 3сп и некоторые низколегированные стали типа 09Г2. Однако, в судостроении и при производстве труб для транспортировки нефти и газа широко применяются высокопрочные низколегированные стали типа 10ХСНД, 17Г1С, Х60, Х70 и т. д.

Неудовлетворительная прочность сварных соединений и появление трещин в околошовной зоне не дает возможности использовать проволоку ППС-АН1 для сварки вышеназванного класса сталей под водой.

Наиболее близкой к заявляемой по составу компонентов шихты является шихта порошковой проволоки со следующим соотношением компонентов шихты, мас. % : Плавиковый шпат 2-7 Двуокись титана 1,75-7 Мрамор 0,75-3 Ферромарганец 2,5-4 Ферросилиций 0,3-1 Феррохром 0,1-0,6 Ферромолибден 0,5-1,2 Ферротитан 2,5-4 Никель 0,01-0,75 Медь 0,05-0,09 Кварцевый песок 0,03-6 Магнезит 0,2-0,8

Алюминиево-магни- евая лигатура 0,8-1,8 Кремнистая медь 0,8-1,5 Железный порошок Остальное

Недостатком данного состава является склонность сварного шва к пористости и недостаточно высокие механические свойства при сварке металлов под водой.

Цель изобретения - повышение качества сварного соединения.

Для этого порошковая проволока для сварки сталей, состоящая из металлической оболочки и порошковой шихты, содержащей фтористый кальций, углекислый кальций, двуокись кремния, алюминий, молибден, железный порошок, никель, дополнительно содержит фтористый литий, фтористый кобальт при следующем соотношении компонентов, мас. % : Фтористый кальций 40-49 Фтористый литий 5-11 Фтористый кобальт 0,5-2 Углекислый кальций 5-8 Двуокись кремния 4-6 Алюминий 9-11 Молибден 7-10 Железный порошок 13-15 Никель 1,5-3

при этом коэффициент заполнения порошковой проволоки составляет 30-35% .

Кобальт двуфтористый четырехводный (CoF2 ˙3Н2О) вводят в шихту в виде порошка, поставляемого Ленинградским заводом "Красный химик" по ТУ 6-09-01-229-84.

Фтористый кобальт, попадая в реакционную зону, разлагается на атомарные кобальт и фтор. Кобальт является основным легирующим элементом, повышая коэффициент диффузии в аустените и упрочняя металлическую основу, увеличивает критичес- кую скорость закалки и уменьшает закаливаемость. Фтор соединяется с водородом, образуя нерастворимый в металле фтористый водород. При этом содержание водорода в металле шва уменьшается, что в свою очередь повышает качество сварного соединения.

Введение фтористого кобальта менее 0,5% не сказывается на качестве сварных швов. При введении его более 2% ухудшается формирование шва. Введение фтористого кобальта в рекомендуемых пределах способствует получению бездефектных швов.

Никель (ГОСТ 9722-79, марка ПНЭ-1) используется в качестве легирующей составляющей. Содержание его в шихте в пределах 1,5-3% повышает ударную вязкость и коррозионную стойкость металла шва. Изменение процентного соотношения приводит к снижению показателей механических свойств сварного соединения.

Фтористый литий (ТУ 6-09-170-77, марка ИК), попадая в реакционную зону, разлагается на атомарные литий и фтор. Литий является эффективным элементом, стабилизирующим горение дуги; фтор, соединяясь с водородом, образует нерастворимый в металле фтористый водород.

Введение фтористого лития менее 1,5% отрицательно сказывается на качестве сварных швов. Так, например, ударная вязкость металла шва при (-40)оС будет менее 30 Дж/см2. Введение фтористого лития в количестве, превышающем 3% , вызывает пористость.

Алюминий (ТУ 48-5-152-78, марка АПВ) снижает содержание кислорода в металле. Введение его в количестве, не превышающем 9% , не оказывает существенного влияния на механические свойства швов. Если ввести больше 11% в шихту порошковой проволоки, то алюминий, частично окисляясь в зоне дуги, увеличивает в направленном металле количество тугоплавкой окиси алюминия. Располагаясь по границам зерен феррита и являясь остроугольными включениями неправильной формы, окись алюминия оказывает действие как интерметаллические прослойки, снижая пластические свойства швов.

Фтористый кальций (ГОСТ 4421-73, марка ФФС-975) предназначен для создания шлаковой защиты. Важным свойством данного компонента является химическая инертность по отношению к аустенитному металлу шва, сочетающаяся со способностью интенсивно взаимодействовать с водяным паром с образованием фтороводо- рода. Последнее способствует полному устранению склонности металла шва к порообразованию. Оптимальное количество фтористого кальция в шихте 40-49% .

Молибден (ТУ 48-19-316-80), являющийся хорошим ферризатором, введен для получения ферритной составляющей, улучшающей свойства металла. Оптимальное количество его в предлагаемой шихте 7-10% . Изменение процентного соотношения в сторону уменьшения или увеличения данного компонента приводит к ухудшению механических свойств металла шва.

Железный порошок (ГОСТ 9849-86) способствует повышению производительности процесса. Введение его в шихту в количестве 13-15% является оптимальным.

Углекислый кальций (ГОСТ 4530-76) улучшая термоэлектронную и термоионную эмиссию в заданных пределах 5-8% , повышает стабильность горения дуги. Двуокись кремния (ГОСТ 9428-73), введенная в шихту в пределах 4-6% , повышает химическую активность компонентов и улучшает их формирующие свойства.

Для проведения испытаний были изготовлены пять вариантов порошковой проволоки предлагаемого состава из никелевой ленты НП-2 ГОСТ 2170-73.

Химический анализ выполнен по ГОСт 492-73. Размер ленты 0,3х8 мм. Состав, мас. % : Ni + Co - 99,5; Cu - 0,02; Fe - 0,02; Mn - 0,05; Mo - 0,02; Si - 0,06; Zn - 0,004; S - 0,005; P - 0,002; B - 0,002.

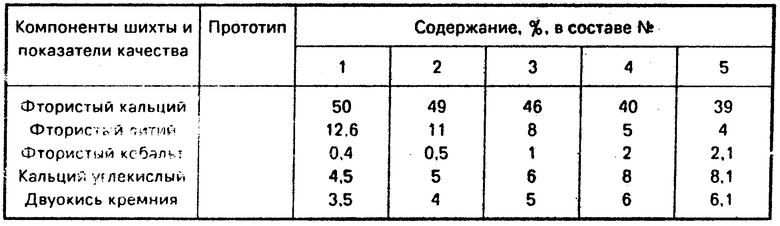

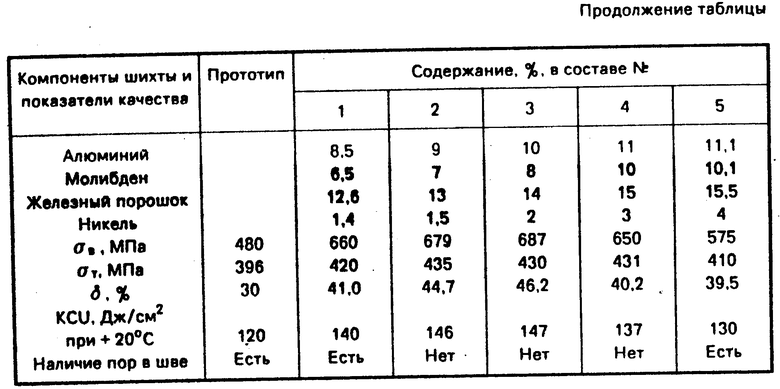

Порошковые проволоки изготавливались на лабораторном протяжном стане из ленты НП-2. Компоненты шихты и показатели качества приведены в таблице.

Металл для исследования получали наплавкой на пластины из стали типа Х70 или сваркой стыковых швов под водой постоянным током прямой полярности на режиме: 1 = 160 - 200 A, Uд = 32 - 34 B, Vсв = 7 м/ч.

Химический состав наплавленного металла определялся по известным методикам химического и спектрального анализа.

Механические свойства металла шва на разрыв определяли на круглых образцах диаметром рабочей части 5 мм и длиной 25 мм.

В результате установлено, что хорошими сварочно-технологическими свойствами обладают электродные проволоки составов N 2, 3, 4. Наплавленный вышеуказанными проволоками металл со структурой легирующего аустенита не имеет пор, шлаковых включений и других дефектов.

Состав порошковой проволоки N 3 признан оптимальным.

Данные осциллографирования тока и напряжения при сварке под водой порошковой проволокой с заявляемой шихтой свидетельствует о высокой стабильности горения дуги.

Сварка проводилась полуавтоматом А1660 с использованием источника питания АСУМ-400 на глубине до 100 м.

В настоящее время заявляемый объект прошел лабораторные испытания и опытно-промышленную проверку в натурных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ПОД ВОДОЙ | 1992 |

|

RU2012471C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ РЕЗКИ МЕТАЛЛОВ ПОД ВОДОЙ | 1994 |

|

RU2113960C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав шихты порошковой проволоки | 1982 |

|

SU1092025A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

Изобретение предназначено для сварки сталей преимущественно под водой и может быть использовано при ремонте корпусов судов, восстановлении трубопроводов и других гидротехнических сооружений. Сущность изобретения: порошковая проволока состоит из металлической оболочки и порошкообразной шихты. При этом шихта содержит следующие компоненты, мас. % : фторид кальция 40 49; фторид лития 5 11; фторид кобальта 0,5 2; углекислый кальций 5 8; двуокись кремния 4 6; алюминий 9 11; молибден 7 10; железный порошок 13 15; никель 1,5 3. Коэффициент заполнения 30 - 35% . Изобретение позволяет повысить качество сварного соединения. 1 табл.

ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ, состоящая из металлической оболочки и порошкообразной шихты, содержащей фторид кальция, углекислый кальций, двуокись кремния, алюминий, молибден, никель, железный порошок, отличающаяся тем, что шихта содержит дополнительно фторид лития, фторид кобальта при следующем соотношении компонентов, мас. % :

Фторид кальция 40 - 49

Фторид лития 5 - 11

Фторид кобальта 0,5 - 2,0

Углекислый кальций 5 - 8

Двуокись кремния 4 - 6

Алюминий 9 - 11

Молибден 7 - 10

Никель 1,5 - 3,0

Железный порошок 13 - 15

при этом коэффициент заполнения порошковой проволоки составляет 30 - 35% .

Авторы

Даты

1994-05-15—Публикация

1991-12-29—Подача