Предлагаемое изобретение относится к машиностроению и может быть применено при механизированной и автоматической подводной сварке и наплавке металлических деталей.

Известен состав шихты самозащитной порошковой проволоки (см. Иоффе И.С., Зеленова В.И., Матвеев В.А. и др. Состав шихты самозащитной порошковой проволоки. Патент РФ №2032515 от 23.07.1992 г.), который содержит, масс. %: железный порошок 60-65; плавиковый шпат 11-13; мрамор 5-8; кремнефтористый натрий 3-5; ферромарганец 2-3; ферротитан 1,5-2; ферросилиций 1,5-2; алюминиевый порошок 1,5-2; рутил остальное. Указанное изобретение позволяет повысить ударную вязкость металла шва, однако шихта предназначена для применения при дуговой сварке в среде защитного газа и не может применяться для подводной сварки мокрым способом в водной среде.

Известен состав порошковой проволоки (см. Горынин И.В., Малышевский В.А., Баранов А.В., Шарапов М.Г. и др. Состав порошковой проволоки. Патент РФ №2166419 от 20.05.1999 г.), который содержит порошкообразную шихту следующего состава, масс. %: рутиловый концентрат 4,35-8,35; полевой шпат 0,3-0,7; электрокорунд 0,25-0,65; кремнефтористый натрий 0,20-0,50; ферросилиций 0,30-0,70; ферромарганец 1,45-3,45; железный порошок 3,65-5,65; калийнатриевая силикат-глыба 0,15-0,75; комплексная лигатура с алюминием 0,35-0,75.

Указанный состав порошковой проволоки позволяет увеличить ударную вязкость металла шва при температурах до минус 40°C. Однако состав предназначен для применения при механизированной сварке в среде углекислого газа и не может применяться для подводной сварки мокрым способом в водной среде.

Известна порошковая проволока для подводной сварки мокрым способом (см. Левченко A.M., Паршин С.Г., Антипов И.С. Порошковая проволока для сварки сталей под водой. Решение о выдаче патента на изобретение по заявке №2013136023/02(054045) от 28.08.2014 г.), которая принята за прототип.

Указанная порошковая проволока изготавливается из стальной оболочки, внутри которой размещают порошкообразную шихту при следующем содержании компонентов, масс. %: рутиловый концентрат 25-37; плавиковый шпат 8-17; железный порошок 32-45; ферромарганец 5-9; никель 1-3; карбонат щелочного металла 3-7, комплексный фторид щелочного металла 3-13. Предлагаемая порошковая проволока улучшает капельный перенос металла, стабильность горения дуги и формирование сварного шва при подводной сварке.

Техническим результатом предлагаемого изобретения является повышение ударной вязкости сварного шва за счет интенсификации металлургических реакций по раскислению железа.

Сущность предлагаемого изобретения заключается в том, что порошковую проволоку изготавливают из стальной оболочки, внутри которой размещают порошкообразную шихту, при следующем содержании компонентов, масс. %: рутиловый концентрат 25-37; плавиковый шпат 8-17; железный порошок 32-45; никель 1-3; карбонат щелочного металла 3-7, комплексный фторид щелочного металла 3-13.

В отличие от прототипа в состав шихты вводят группу раскислителей: ферромарганец, ферросилиций, ферротитан, порошок алюминия. Такое сочетание известных и новых признаков позволяет увеличить ударную вязкость сварного шва. Это становится возможным, поскольку шихта содержит повышенное количество раскислителей - элементов с высоким сродством к кислороду. При сварке указанные раскислители в виде элементов: Mn, Ti, Si, Al восстанавливают железо из оксидов и сульфидов. При этом продукты реакций удаляются из сварочной ванны, очищая металл от загрязнений, в виде оксидов FeO и сульфидов FeS.

Повышенное содержание оксидов железа FeO и сульфидов железа FeS в наплавленном металле вызывает снижение прочности межзеренных границ и пластичности наплавленного металла. Это приводит к хрупкости металла шва и уменьшению ударной вязкости. Использование группы активных раскислителей позволяет производить интенсивные металлургические реакции раскисления железа в широком интервале температур.

Шихта по предлагаемому изобретению имеет высокое суммарное содержание фторида кальция и комплексного фторида щелочного металла, например гексафторалюмината натрия Na3AlF6, который способствует интенсивным металлургическим реакциям и при сварке разлагается с выделением значительного количества фтора. Фториды связывают молекулы, атомы и ионы водорода в парогазовом пузыре с образованием газообразного фтористого водорода HF, что снижает образование дефектов и улучшает качество сварных соединений. Аналогичное влияние оказывают гексафторалюминаты Li3AlF6, K3A1F6, гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6.

Гексафторалюминат натрия Na3AlF6 имеет низкую температуру плавления 1000°C и низкое поверхностное натяжение - около 130 мДж/м2, что способствует смачиванию металла шлаком и уменьшает межфазное натяжение расплавленного металла стальной оболочки проволоки. Это улучшает процесс капельного перехода металла в сварочную ванну при расплавлении порошковой проволоки, стабильность горения дуги и формирования сварного шва. Аналогичное влияние оказывают гексафторалюминаты Li3AlF6, K3A1F6, гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6.

Состав шихты имеет рудно-кислую шлаковую систему, которая имеет низкую влагопроницаемость (см. Петров Г.Л. Сварочные материалы. - М.: Машиностроение, 1972 г. - 280 с.). Основа рудно-кислого шлака состоит из TiO2 с плотностью 4,2 г/см3 и CaF2 с плотностью 2,5 г/см3, поэтому имеет стекловидное плотное строение с пониженной вязкостью и поверхностным натяжением около 240 мДж/м2. Это позволяет шлаку в расплавленном состоянии закрывать поверхность сварочной ванны и препятствовать проникновению воды и водорода в металл сварного шва, что улучшает формирование шва и снижает образование дефектов в наплавленном металле. Смачиванию сварочной ванны при высоких скоростях охлаждения под водой способствует низкая вязкость кислого шлака системы TiO2-CaF2 около 0,08 Нс/м2, которая дополнительно уменьшается за счет введения комплексного фторида щелочного металла.

Оптимальное содержание рутилового концентрата в шихте составляет, масс. %: 25-37, плавикового шпата: 8-17. Указанное соотношение шлакообразующих компонентов выбрано из условия достижения минимальной вязкости и поверхностного натяжения системы TiO2-CaF2 в целях улучшения капельного перехода и формирования сварного шва под водой. Кроме того, указанное соотношение TiO2-CaF2 обеспечивает однородность шлака, снижает вероятность его расслаивания и обладает минимальной температурой плавления (см. Торопов Н.А., Барзаковский В.П. и др. Диаграммы состояния силикатных систем. Справочник. Выпуск 1. Двойные системы. - Л.: Наука, 1969. - 822 с.).

При уменьшении содержания шлакообразующих компонентов ниже оптимального значения объем образующегося шлака является недостаточным для защиты сварочной ванны от проникновения воды, водорода и кислорода, что ухудшает формирование и качество сварного шва. При увеличении содержания шлакообразующих компонентов выше оптимального значения уменьшается коэффициент наплавки и эффективность тепловложения, что снижает производительность процесса сварки.

Введение в состав шихты железного порошка способствует увеличению коэффициента наплавки и эффективности тепловложения, что увеличивает глубину проплавления и производительность процесса сварки. Оптимальное содержание железного порошка в шихте составляет, масс. %: 32-45. При уменьшении содержания железного порошка ниже оптимального значения снижается коэффициент наплавки и эффективность тепловложения, что вызывает уменьшение глубины проплавления и производительности процесса сварки. При увеличении содержания железного порошка выше оптимального значения ухудшается шлаковая защита сварочной ванны, что ухудшает формирование шва, плотность наплавленного металла и сварочно-технологические свойства порошковой проволоки.

Введение в состав шихты никеля при оптимальном содержании, масс. %: 1-3 улучшает механические характеристики сварного шва, способствует увеличению пластичности шва и росту коэффициента наплавки. При уменьшении содержания никеля ниже оптимального значения отсутствует эффект улучшения пластичности металла шва, а при увеличении содержания никеля выше оптимального значения ухудшается формирование шва и плотность наплавленного металла.

Введение в состав шихты карбоната щелочного металла, например Li2CO3 при оптимальном содержании, масс. %: 3-7, способствует улучшению стабильности горения дуги за счет увеличения степени ионизации плазмы и увеличению парциального давления углекислого газа в парогазовом пузыре, что снижает концентрацию водяного пара и водорода над сварочной ванной. Аналогичным влиянием обладают карбонаты калия K2CO3 и натрия Na2CO3. При уменьшении содержания карбоната щелочного металла снижается стабильность горения дуги, а при увеличении содержания снижется эффективность тепловложения и коэффициент наплавки.

Введение в состав шихты комплексного фторида щелочного металла, например гексафторалюмината натрия Na3AlF6 с низким поверхностным натяжением - около 130 мДж/м2, обеспечивает мелкокапельный перенос металла. Это эффект возникает в результате частичной диссоциации соединения по реакции: Na3AlF6=2NaF+NaAlF4. Тетрафторалюминат натрия NaAlF4 имеет низкую температуру плавления и низкое поверхностное натяжение - около 86,6 мДж/м2, концентрируется в поверхностном слое шлака и способствует уменьшению межфазного натяжения расплавленного металла (см. Лепинских Б.М., Манаков А.И. Физическая химия оксидных и оксифторидных расплавов. - М.: Наука, 1977. - 192 с.). В результате этого снижается диаметр капель и увеличивается частота капельного перехода.

В результате разложения и испарения Na3AlF6 вокруг сварочной дуги образуются газообразные соединения NaF, AlF3, AlF2, AlF, которые изменяют химический состав атмосферы парогазового пузыря, образующегося при разложении воды сварочной дугой. Давление газообразных фторидов в парогазовом пузыре увеличивается с ростом концентрации AlF3, который обладает наиболее высокой упругостью пара. Насыщению парогазового пузыря фторидами способствуют реакции соединений NaF, AlF3, AlF2, AlF с двуокисью титана TiO2. При этом образуются фториды титана TiF4, TiF3, TiF2, которые имеют высокую химическую активность в реакциях по связыванию водорода. Аналогичное действие оказывает введение в состав шихты гексафторалюмината лития Li3AlF6, который при сварке диссоциирует на соединения LiF, AlF3, AlF2, AlF, а также гексафторалюмината калия K3AlF6, который сварке диссоциирует на соединения KF, AlF3, AlF2, AlF. Аналогичное влияние по связыванию воды и водорода оказывают гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6.

Оптимальное содержание комплексного фторида щелочного металла составляет, масс.%: 3-13. Такой интервал значений позволяет обеспечить минимальную вязкость шлаковой системы TiO2-CaF2 и уменьшить поверхностное натяжение расплавленного плавикового шпата до 160 мДж/м2.

При уменьшении содержания комплексного фторида щелочного металла ниже оптимального значения ухудшается процесс расплавления порошковой проволоки и капельный переход, а также способность шихты к активному связыванию воды и водорода, что приводит к появлению дефектов в наплавленном металле шва. При увеличении содержания комплексного фторида щелочного металла выше оптимального значения ухудшается стабильность горения дуги, шлаковая защита сварочной ванны, формирование шва и плотность наплавленного металла.

Введение в состав шихты группы раскислителей при оптимальном содержании, масс. %: ферромарганец 4-6, ферросилиций 2-4, ферротитан 1-3, порошок алюминия - 1-2 будет способствовать восстановлению железа через металлургические реакции раскисления оксидов железа, связыванию загрязнений в виде серы в тугоплавкие сульфиды марганца MnS и летучие сульфиды SiS, TiS, Al2S3. Это улучшает плотность наплавленного металла шва, его пластичность и ударную вязкость. При уменьшении содержания раскислителей ниже оптимального значения ухудшаются механические характеристики сварного шва, а при увеличении содержания раскислителей ухудшается стабильность горения дуги и формирования шва.

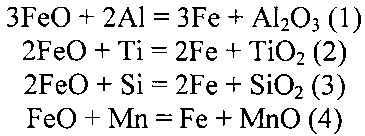

Процессы раскисления основаны на обменных реакциях взаимодействия оксида железа - вюстита FeO с элементами, которые имеют более высокое сродство к кислороду: Al, Ti, Si, Mn по реакциям:

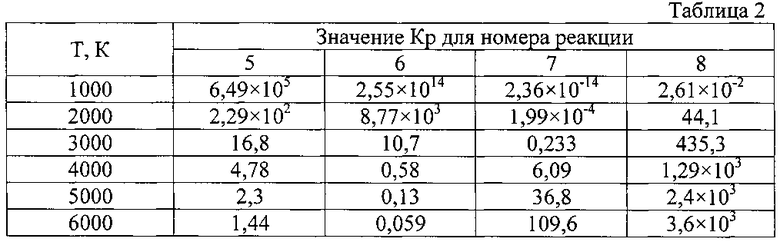

Термодинамические расчеты констант равновесия металлургических реакций Кр при помощи программы FACT (Facility for the Analysis of Chemical Thermodynamics) показывают, что указанные реакции имеют высокую интенсивность в диапазоне до 3000 K, см. таблицу 1.

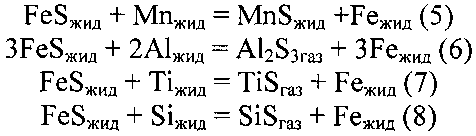

Увеличение ударной вязкости связано не только с восстановлением железа путем введения активных раскислителей, но и с металлургическими реакциями по рафинированию - извлечению серы при обменных реакциях с сульфидом железа по реакциям:

Термодинамические расчеты показывают высокую интенсивность металлургических реакций десульфурации в диапазоне от 1000 до 6000 К, см. таблицу 2.

Так как активность раскислителей изменяется при разных интервалах температур, то для эффективности процессов раскисления и десульфурации необходимо применять группу раскислителей.

В качестве примера применения предлагаемой проволоки является механизированная дуговая сварка образцов из низкоуглеродистой стали Ст3сп размером 300×200 мм и толщиной 12 мм. Особо мягкую стальную ленту толщиной 0,2 мм шириной 10 мм из стали 08кп помещали в прокатный стан, в котором формовали стальную оболочку диаметром 4,5 мм. Одновременно с формовкой внутрь стальной оболочки засыпали тонкоизмельченную шихту следующего состава, масс. %: рутиловый концентрат 30; плавиковый шпат 10; железный порошок 35; ферромарганец 5; ферросилиций 3; ферротитан 2; порошок алюминия 2; никель 3; углекислый литий 3; гексафторалюминат натрия 4. Затем проволоку методом последовательного волочения уменьшали до диаметра 1,6 мм.

Полученную порошковую проволоку использовали при механизированной подводной сварке с применением источника питания «Магма-315У» с погружением на глубину 14 м в акватории Балтийского моря. Стыковое соединение пластин имело два симметричных скоса кромок с двух сторон, обозначение сварного соединения С25 по ГОСТ 14771-76. Заполнение разделки шва осуществляли за два прохода с каждой стороны при напряжении дуги 36 В. Порошковая проволока с шихтой указанного состава имела стабильное горение дуги, устойчивый мелкокапельный перенос, обеспечивала мелкочешуйчатое плавное формирование сварных валиков, хорошую шлаковую защиту сварочной ванны.

Механические испытания сварных соединений по ГОСТ 6996-66 показали, что ударная вязкость сварных швов увеличилась на 12-18% по сравнению с прототипом.

Таким образом, предлагаемая порошковая проволока обеспечивает технический эффект, который выражается в улучшении ударной вязкости сварных швов при подводной сварке, может быть изготовлена и применена с использованием известных в технике средств, следовательно, она обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ СТАЛЕЙ | 2014 |

|

RU2585605C1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

Предлагаемое изобретение относится к машиностроению и может быть применено при механизированной и автоматической подводной сварке и наплавке металлических деталей. Порошковая проволока для механизированной подводной сварки состоит из стальной оболочки и шихты, содержащей рутиловый концентрат, железный порошок, никель, карбонат щелочного металла, комплексный фторид щелочного металла, и дополнительно содержит раскислители в виде ферромарганца, ферросилиция, ферротитана и алюминия при следующем содержании компонентов, мас.%: рутиловый концентрат 25-37; плавиковый шпат 8-17; железный порошок 32-45; никель 1-3; карбонат щелочного металла 3-7; комплексный фторид щелочного металла 3-13; ферромарганец 4-6; ферросилиций 2-4; ферротитан 1-3; алюминий 1-2. Предлагаемая порошковая проволока позволяет улучшить качество сварного шва и увеличить ударную вязкость сварных швов при подводной сварке за счет активных металлургических реакций по раскислению сварочной ванны. 2 з.п. ф-лы, 2 табл., 1 пр.

1. Порошковая проволока для механизированной подводной сварки, состоящая из стальной оболочки и шихты, содержащей рутиловый концентрат, плавиковый шпат, железный порошок, никель, карбонат щелочного металла и комплексный фторид щелочного металла, отличающаяся тем, что шихта дополнительно содержит раскислители в виде ферромарганца, ферросилиция, ферротитана и алюминия при следующем содержании компонентов, мас. %:

2. Проволока по п. 1, отличающаяся тем, что в качестве карбоната щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы карбонатов лития, калия и натрия.

3. Проволока по п. 1 или 2, отличающаяся тем, что в качестве комплексного фторида щелочного металла шихта содержит соединение или смесь соединений, выбранных из гексафторалюминатов, гексафтортитанатов, гексафторсиликатов и гексафторцирконатов щелочных металлов.

| Применение означенного в патенте № 4549 способа выделения амидооксисоединений ароматического ряда из раствора их щелочных солей | 1927 |

|

SU19627A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ПОД ВОДОЙ | 1992 |

|

RU2012471C1 |

| Строительные подмости | 1949 |

|

SU89266A1 |

| CN 103317261 А, 25.09.2013 | |||

| JP 55084294 А, 25.06.1980. | |||

Авторы

Даты

2016-08-20—Публикация

2014-12-09—Подача