Изобретение относится к производству строительных материалов и может быть использовано при изготовлении камнелитых плит, кирпичей, бордюрного камня, отделочной плитки и пр.

Известен способ изготовления камнелитых изделий путем приготовления расплава из шихты, включающей 75% золы, отходов от обжига доломита 20% , кварцевого песка 5% и хромитной пыли 2-5% от веса шихты, которую подвергают плавке, разливают в формы, кристаллизируют и обжигают.

Техническое решение направлено на повышение износостойкости изделий.

Способ осуществляют путем приготовления расплава и разливки его в формы, в начальной стадии расплав готовят из полупроводникового элемента, помещенного между электродами, в место расплава подают одним или несколькими потоками нагретую до 450-550оС золу до заполнения объема печи расплавленной золой, затем золу подают со скоростью, обеспечивающей наличие твердой фазы золы в расплаве при разливке в формы до 25-30 мас. % .

Полупроводниковый элемент состоит из золы 25-30 мас. % , глины 45-60 мас. % , железа или графита 10-30 мас. % .

Расплав готовят в печи электрошлакового переплава с нерасходуемым электродом из графита. Другим электродом служит корпус печи (тигля). Между корпусом и электродом устанавливают полупроводниковый элемент, состоящий из золы 25-30 мас. % , глины 45-60 мас. % железа (или графита 10-30 мас. % ).

Подают напряжение от 30 до 60 В, при этом максимальная сила тока достигает 3000 А. Развивающееся тепло разогревает полупроводниковый элемент, превращая его в жидкую фазу, через которую осуществляется электрическая связь. В место расплава полупроводникового элемента подают одним или несколькими потоками золу, нагретую до 450-550оС. Химический состав золы Омской ТЭЦ-5, SiO2 50-6-51,0; Al2O3 26,5-28,0; Fe2O3 6,94-7-06; CaO 5,1-5,3; MgO 2,56-2,67; Na2O следы; K2O 0,1-0,2; SO3 0,5-0,6; п. п. п. 7,0-8,0.

Тугоплавкая имеет теплотворную способность 850 ккал/кг, полукислая. Коэффициент кислотности равен ≈ 5. Обладает повышенной вязкостью и небольшой кристаллизационной способностью из-за наличия в больших количествах SiO2 и Al2O3. Жидкотекучесть расплава 12-15 мм (по вискозиметру Херти).

Подача горячей золы осуществляется со скоростью, обеспечивающей получение жидкой фазы золы до заполнения объема печи. С этого момента скорость подачи золы должна обеспечивать наличие твердой фазы до 25-30 мас. % в расплаве при разливке в формы. Расплав в смеси с твердой фазой золы, которая одновременно улучшает его литейные качества (жидкотекучесть расплава достигает 20-24 мм), разливают в формы, выдерживают до затвердевания и охлаждения изделий до 500оС, после чего помещают изделия в отжиговую печь при 800-900оС на 30-45 мин.

Подаваемую в расплав золу подогревают до 450-550оС для удаления имеющейся в зоне влаги, во избежании парового взрыва при введении золы в расплав.

При введении золы в твердой фазе более 30 мас. % при разливке изделий, износостойкость изделий снижается из-за превалирования армирующей части над матричной.

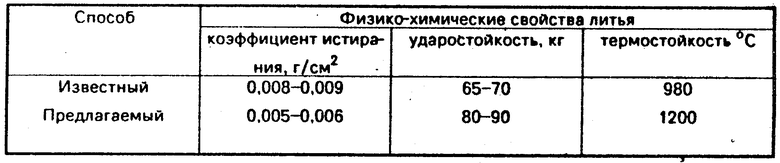

При наличии золы в твердой фазе менее 25 мас. % будет преобладать стеклофаза, изделия не будут иметь необходимой износоустойчивой композиции. Изделия, полученные данным способом, будут иметь следующие характеристики, см. таблицу.

У изделий, изготовленных предлагаемым способом, срок службы увеличится на 30-50% по сравнению с известными изделиями, применяемыми по тому же назначению, изделия, изготовленные по данному способу, будут иметь хорошую фактуру, большую прочность и достаточно износостойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУННЫХ МЕЛЮЩИХ ТЕЛ | 1992 |

|

RU2016077C1 |

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| Способ изготовления изделий из силикатных расплавов | 1988 |

|

SU1738659A1 |

| Способ изготовления камнелитых изделий | 1987 |

|

SU1544573A1 |

| ИЗНОСОСТОЙКАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2087581C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ НА ГРАНИЦЕ РАЗДЕЛА ТВЕРДОЕ ТЕЛО - ЖИДКОСТЬ | 1991 |

|

RU2053496C1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

| Каменное литье | 1986 |

|

SU1382830A1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

| ЛИТЕЙНАЯ ФОР.МА | 1970 |

|

SU270574A1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении камнелитых плит, кирпичей, бордюрного камня, отделочной плитки и пр. В способе изготовления камнелитых изделий путем приготовления расплава и разливки его в формы, в начальной стадии расплав готовят из полупроводникового элемента, помещенного между электродами, и в место расплава подают несколькими потоками нагретую до 450 - 550С золу до заполнения заданного объема печи расплавленной золой, затем золу подают со скоростью, обеспечивающей наличие твердой фазы золы в расплаве при разливке в формы до 25 -30 мас. % . Полупроводниковый элемент состоит из золы 25 - 30 мас. % , глины 45 - 60 мас. % , железа или графита 10 - 30 мас. % . 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ КАМНЕЛИТЫХ ИЗДЕЛИЙ путем приготовления расплава, разливки его в формы, отличающийся тем, что в начальной стадии расплав готовят из полупроводникового элемента, помещенного между электродами, содержащего, мас. % :

Зола 25 - 30

Глина 45 - 60

Железо или графит 10 - 30

затем подают нагретую до 450 - 550oС золу до заполнения объема печи расплавом, после чего золу подают со скоростью, обеспечивающей наличие твердой фазы в расплаве 20 - 30 мас. % .

Авторы

Даты

1994-05-15—Публикация

1991-10-31—Подача