Изобретение относится к производству строительных материалов, в частности к способам получения изделий из каменного литья, широко применяемых для защиты конструкций, эксплуатирующихся в условиях механического и химического воздействий при обычных и повышенных температурах в металлургический, коксохимической, машиностроительной и других отраслях промышленности.

Целью изобретения является повышение ударостойкости и износостойкости изделий.

Расплав готовят при температуре 1400°С во вращающейся плавильной печи, футерованной хромомагнезитовым кирпичом, из шихты: доменный шлак 40%, гранитный отсев 50%, мартеновский шлак 10%. Химический состав расплава, мае.%:

biO 47,5-51; A1,U3 У-13; Fet(3 3-4; CaO 20-23; MgO 9-10; 2,4-3,5; Cr-jUj 0,5-1,5. После завершения процесса варки расплав охлаждают до 1200°С и заливают в сборно-разборные металлические формы размером 500х500х х80 мм после нанесения на дно формы с помощью металлического сита слоя колошниковой пыли толщиной 1-2 мм. Химический состав колошниковой пыли, мас.%: FeO 10-14; ГегОэ 53-57; Si07 11-15; Alt03 1-2; MgO 1-2; С 9-15; SOj 0,2-0,5; CaO 3-5. После залипьи первого слоя расплава толщиной 1R- 22 мм производят нанесение второго слоя колошниковой пыли и заливку следующего слоя расплава. Операцию ппнго- ряют четыре раза. Расплав выдерживаю г в формах 5-7 мин для затвердевания отливки, после чего формы разбир.чл

СП

ел 1

со

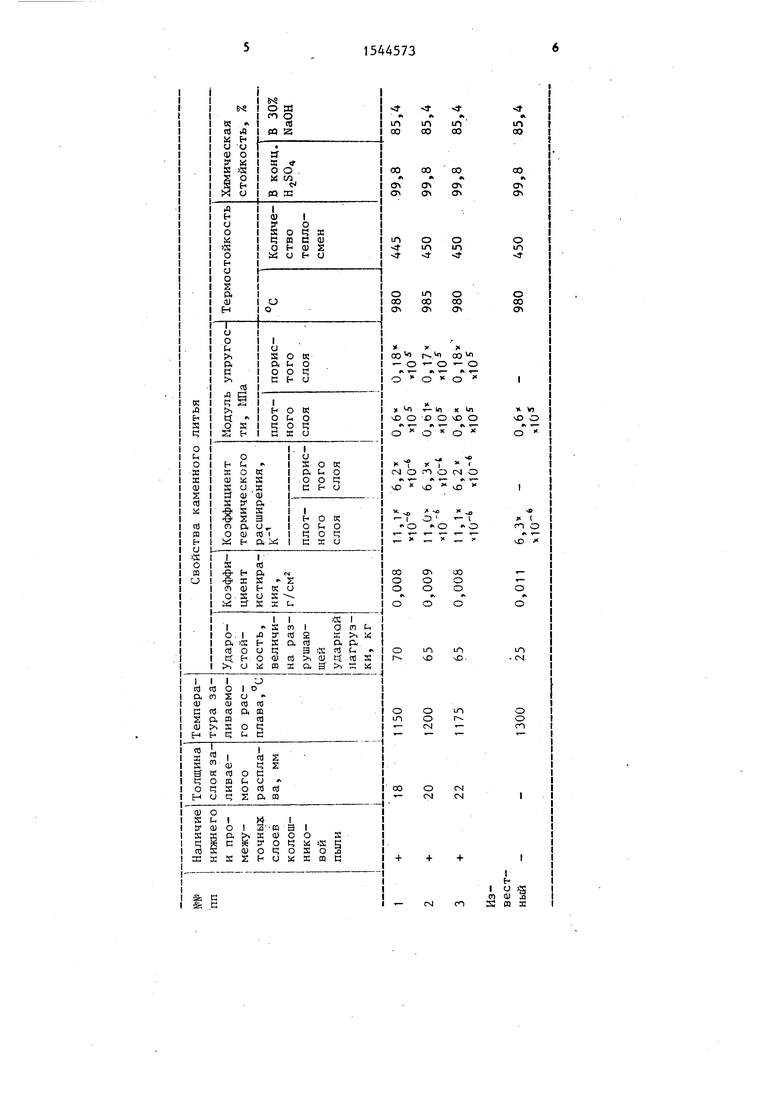

и отливки помещают навалом в крис- таллизационно-сГтжиговую печь. Кристаллизацию отливок производят при 860- 890° С в течение 30-40 мин, а затем , охлаждают со скоростью 60-70 град/ч. Параметры изготовления и свойства камнелитых плит, полученных предлагаемым способом, приведены в таблице.

расплаве остаются крупные газовые пузыри.

Температура расплава при заливке его в формы 1200-1150°С обусловлена тем, что при более высокой температуре расплав не обладает вязкостью, достаточной для удержания в нем мелких газовых включений, обеспечивающих

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термостойких камнелитых изделий | 1984 |

|

SU1201252A1 |

| Способ изготовления изделий из силикатных расплавов | 1988 |

|

SU1738659A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Способ формования полых камнелитых изделий с дном | 1991 |

|

SU1790491A3 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО ПЕРВИЧНУЮ ФАЗУ, ДИСПЕРГИРОВАННУЮ В ЭВТЕКТИЧЕСКОЙ ФАЗЕ | 1994 |

|

RU2156176C2 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

| СПОСОБ СУСПЕНЗИОННОЙ РАЗЛИВКИ ЧУГУНОВ | 1998 |

|

RU2142355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

| Способ получения камнелитых изделий | 1989 |

|

SU1733240A1 |

Изобретение относится к изготовлению строительных материалов. С целью повышения ударостойкости и износостойкости изделий способ приготовления камнелитых изделий включает приготовление расплава, послойную разливку его толщиной 18-22 мм при температуре 1150-1200°С в формы, на дно которых нанесен слой колошниковой пыли, нанесение слоя колошниковой пыли на поверхность отливки, выдержку отливки, извлечение изделий из формы, кристаллизацию и отжиг, при этом слой колошниковой пыли должен быть равен 1-2 мм. Ударостойкость полученных изделий (величина разрушающей ударной нагрузки) составляет 65-70 кг, коэффициент истирания 0,008-0,009 г/см2, термостойкость 980-985°С. 1 табл.

Рабочей поверхностью плит при экс- JQ образование пористой структуры. При

температуре ниже 1150°С расплав теря ет литейные свойства, плохо заполняе форму, что приводит к искажению формы и размеров отливки и наличию в ней раковин, полостей.

плуатацнн является нижняя сторона, прилегающая к форме. Колошниковая пыль, взаимодействуя с расплавом, способствует формированию слоистой структуры отливки. Растворяясь, колошниковая пыль насыщает контактный с ней слой расплава железом и его оксидами. В этой зоне участок отливки имеет плотную структуру. Средний и верхний участки слоев насыщены газообразными продуктами взаимодействия колошниковой пыли с расплавом - оксидами углерода и фиксируются в отлике в виде мелких пор.

В многослойной отливке каждый по- ристый слой заключен в тиски плотного слоя, упрочненного железом и его оксидами, что создает эффект самоармирования. Такая плита является также самонапряженной за счет различий коэффициентов термического расширения пористой части отливки и железосодержащих слоев:

.

Упрочняющий эффект усиливается таже благодаря гашению ударной нагруки в пористой части каждого слоя, имеющей модуль упругости примерно на 30% ниже, чем у железосодержащего слоя.

Толщина слоя расплава 18-22 мм обусловлена , что при меньшей толщине газы выделяются из расплава и н обеспечивается образование слоя пористой структуры, а при большей - в

образование пористой структуры. При

температуре ниже 1150°С расплав теряет литейные свойства, плохо заполняет форму, что приводит к искажению формы и размеров отливки и наличию в ней раковин, полостей.

Таким образом, предлагаемый способ обеспечивает получение изделий с высокой ударостойкостью и износостойкостью, при сохранении высоких показателей термостойкости и химической стойкости, что позволяет эффективно применить их для защиты конструкций, подверженных ударным воздействиям, и устройства покрытий полов производственных зданий и внутризаводских дорог вместо чугуна.

Форм

и з о Ь р

т е н и я

Способ изготовления камнелптых изделий путем приготовления расплава, разливки его в металлические формы, нанесения на поверхность отливки слоя колошниковой пыли толщиной 1-2 мм, выдержки отливки, извлечения издетий из формы, кристаллизации и отжига, отличаю ш и и с я тем, что, с целью повышения ударостойко ти и износостойкости изделий, перед разливкой pacnJiaEia на дно формы наносят слой колошниковой пыли, я зятем осуществляют чередующуюся с нанесением колошниковой пыли послойную разливку расплава толщиной споя 18-22 мм при 11ЬО-1200°С.

445 450 450

450

99,885,4

99,885,4

99,885,4

99,885,4

.p- .oLn

Co

| Способ изготовления изделий изКАМЕННОгО лиТья | 1979 |

|

SU833607A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения термостойких камнелитых изделий | 1984 |

|

SU1201252A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-02-23—Публикация

1987-12-15—Подача