Изобретение относится к обработке металлов давлением и может быть использовано, в частности, для вытяжки деталей из листовых материалов на универсальных гидравлических прессах.

Известен штамп, содержащий пуансон, матрицу, прижим и гидроцилиндр, обеспечивающий пульсирующее усилие прижима (авт. св. 609578, кл. B 21 D 22/22).

Однако известный штамп обеспечивает изменение усилия от прижима только при перемещении поршня гидроцилиндра, в который встроен блок клапанов, что уменьшает технологические возможности процесса.

Наиболее близким по технической сущности к изобретению является штамп для двухпереходной штамповки, содержащий матрицу, пуансон, прижим, узел регулирования его усилия и гидроцилиндр [1] .

Однако известный штамп не позволяет достигать за один-два перехода (один ход пресса) высоких коэффициентов вытяжки, что приводит к увеличению трудоемкости изготовления "глубоких" деталей путем применения многопереходной вытяжки, сопровождающейся дополнительными операциями (межоперационной термической обработкой и т. п. ). Это происходит из-за того, что в известной конструкции не обеспечиваются оптимальные условия вытяжки, а именно чередование хода пуансона при отсутствии усилия прижима и последующего его увеличения до максимума, необходимого для разглаживания гофров, образующихся по мере перемещения фланца к отверстию матрицы при остановленном пуансоне.

Цель изобретения - снижение трудоемкости изготовления деталей.

Это достигается тем, что штамп снабжен гидравлически связанными с узлом создания усилия прижима накопительной камерой изменяемого объема и золотником, а также механизмом управления золотника, при этом матрица штампа установлена на его верхней подвижной части, а пуансон неподвижно закреплен на основании.

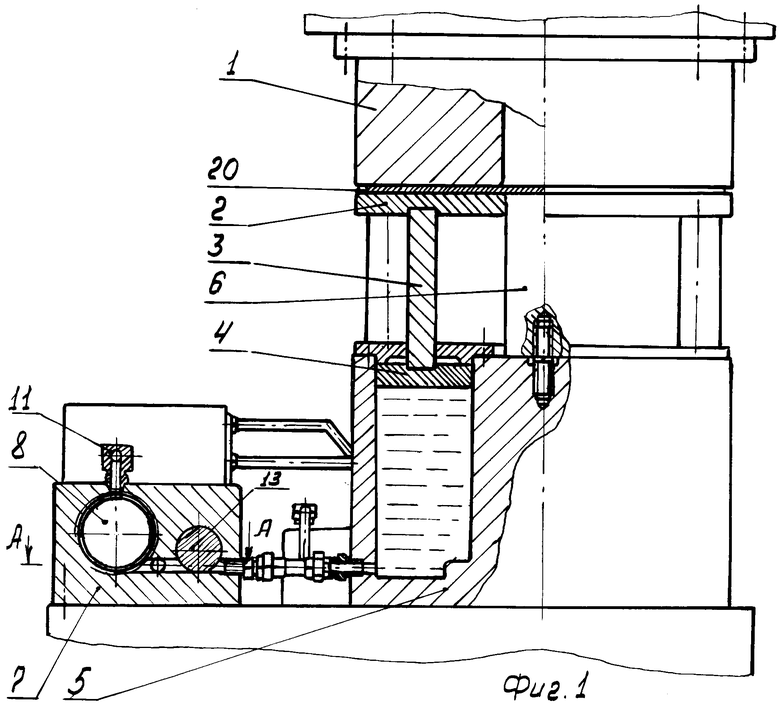

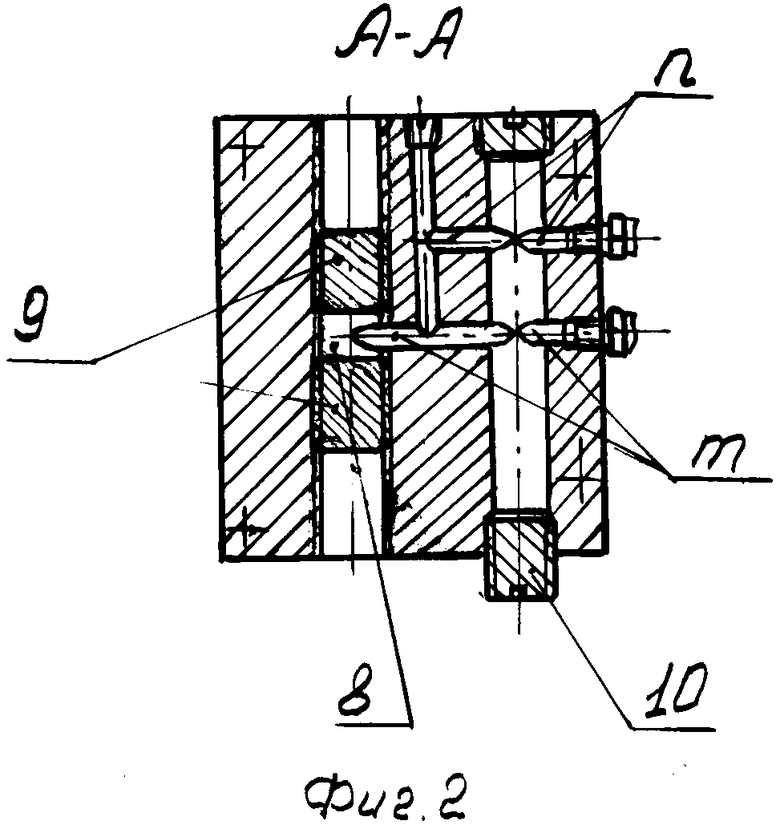

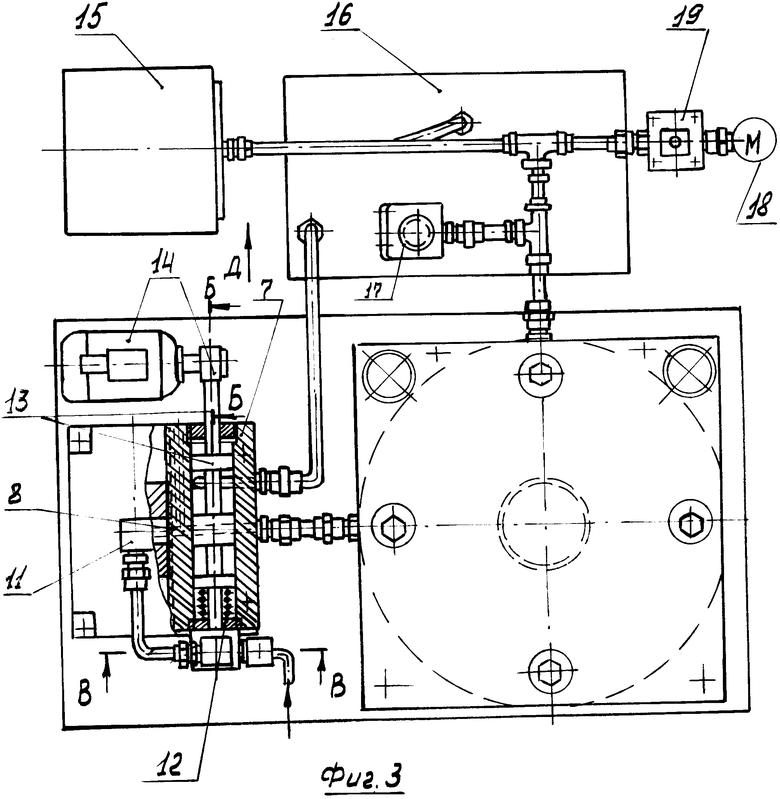

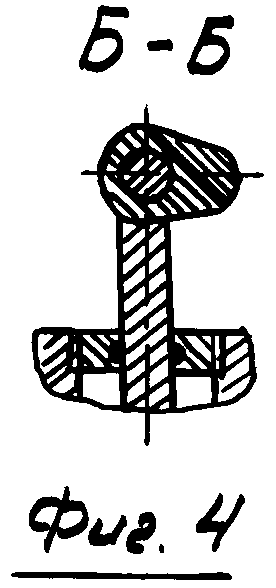

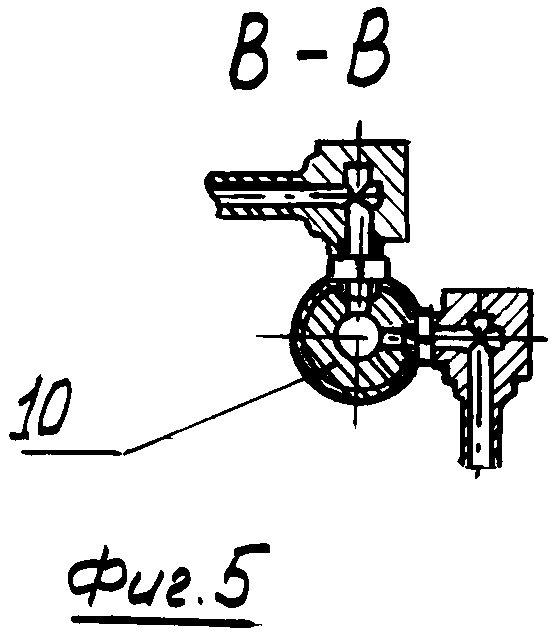

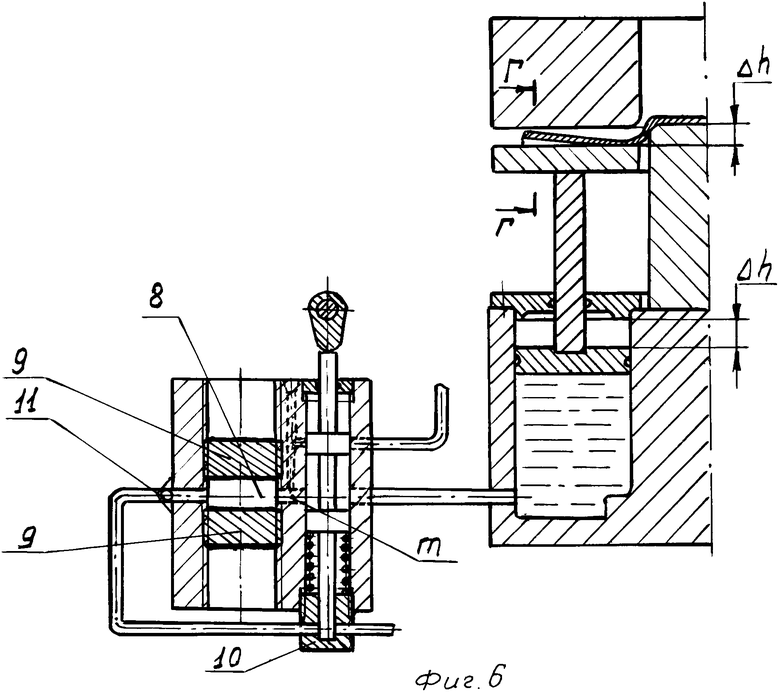

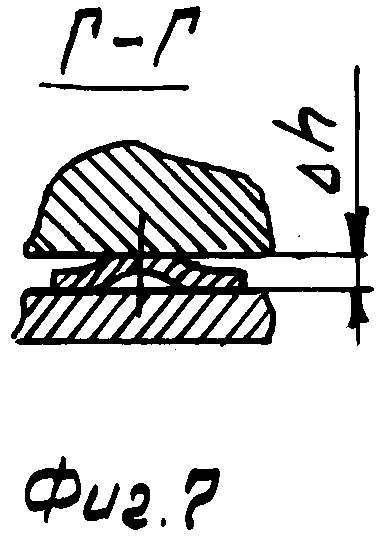

На фиг. 1 представлен штамп, общий вид; в исходном положении; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - штамп с узлами гидропривода, общий вид; на фиг. 4 и 5 - соответственно сечение Б-Б и В-В на фиг. 3; на фиг. 6 - штамп с накопительной камерой изменяемого объема, золотником и его приводом после совершения одного промежуточного цикла вытяжки на величину Δ h до момента расправления гофров; на фиг. 7 - сечение Г-Г на фиг. 6.

Штамп содержит подвижную матрицу 1, закрепленную на ползуне пресса (на фиг. 1 показан условно), прижим 2, связанный через кольцевой шток 3 с поршнем-кольцом 4, гидроцилиндр 5 кольцевого сечения, соединенный с неподвижным пуансоном 6. Нижняя полость гидроцилиндра через корпус 7 и канал m (см. фиг. 2) соединена с накопительной камерой 8 изменяемого объема (см. фиг. 2 и 6), расположенной в этом же корпусе.

Регулировка объема накопительной камеры осуществляется перемещающимися заглушками 9, а вытеснение жидкости из нее - через воздушные каналы в заглушке 10, размещенной в корпусе 7, и обратный клапан 11 - подачей сжатого воздуха. В отверстии корпуса 7 размещены пружины 12 возврата и золотник 13, с которым контактирует механизм 14 управления с приводом, например от электродвигателя с регулируемым числом оборотов.

Система управления прижимом состоит из насоса 15 подачи жидкости из наполнительного бака 16 в полость гидроцилиндра, предохранительного клапана 17, манометра 18 с выключателем 19.

Штамп работает следующим образом.

Заготовка укладывается на пуансон 6 и прижим 2, находящиеся в верхнем исходном положении, при этом кулачок механизма управления 14 золотником 13 находится в положении, показанном на фиг. 3 и 4, при котором золотник, расположенный в корпусе 7, перекрывает поток жидкости из нижней полости гидроцилиндра 5 через отверстие в корпусе 7 и канал m в накопительную камеру 8 изменяемого объема. Насос 15 не работает.

В случае, если прижим 2 и связанный с ним через кольцевой шток 3 поршень-кольцо 4 находятся в нижнем или промежуточном положениях, то их необходимо поднять в верхнее исходное положение. Для этого выход жидкости через отверстие в корпусе 7 и канал m в накопительную камеру изменяемого объема перекрыт золотником 13. Включается насос 15 и жидкость поступает в нижнюю полость гидроцилиндра 5, поднимая поршень-кольцо 4 с кольцевым штоком 3 и прижимом 2 в верхнее исходное положение. Насос 15 выключается и далее в процессе вытяжки не участвует.

После укладки заготовки на пуансон 6 и прижим 2 включается рабочий ход пресса. Матрица 1 под действием ползуна пресса движется вниз и прижимает фланец заготовки к прижиму 2. Далее включается механизм управления 14 (например, от электродвигателя с регулируемым числом оборотов), который, вращая кулачок, перемещает золотник 13 вниз и сжимает пружину 12 (см. фиг. 6). При этом открывается отверстие и соответственно канал m в корпусе 7 и часть жидкости перетекает из нижней полости гидроцилиндра 5 в накопительную камеру 8; в этот момент обратный клапан 11 предотвращает проход жидкости в воздушную камеру. Перетекание определенной части жидкости из нижней полости гидроцилиндра в накопительную камеру изменяемого объема создает возможность свободному (практически - без зажатия фланца заготовки) опусканию на величину Δh (см. фиг. 6) матрицы 1, прижима 2 и связанного с ним кольцевого штока 3 с поршнем-кольцом 4. Таким образом, в этот момент создаются условия вытяжки, сопровождающиеся пластической деформацией неприжатого фланца с втягиванием центральной части заготовки в матрицу. При этом во фланце заготовки образуются гофры высокой Δh (см. фиг. 7). Свободный ход матрицы на величину Δh определяется количеством жидкости, перемещаемой в накопительную камеру изменяемого объема, регулируется с помощью перемещающихся заглушек 9 и определяется, например, экспериментально, исходя из условия гарантированного разглаживания гофров при сохранении необходимого качества заготовки.

После заполнения накопительной камеры 8 изменяемого объема кулачок механизма управления 14, поворачиваясь, дает возможность пружине 12 переместить золотник 13 вверх. При этом перекрывается отверстие в корпусе 7 и канал m, соединяющие накопительную камеру изменяемого объема 8 с нижней полостью гидроцилиндра 5, и открывается отверстие и канал n, соединяющие ее со сливом в бак 16 (см. фиг. 3). Одновременно через заглушку 10, обратный клапан 11 и канал n давлением сжатого воздуха вытесняется жидкость из накопительной камеры изменяемого объема 8 в бак 16. Наряду с этим при перекрытии выходного отверстия в нижней полости гидроцилиндра 5 останавливается прижим 2 и под действием усилия ползуна пресса наращивается до максимума усилие, действующее на фланцевую часть заготовки - происходит разглаживание гофров.

В дальнейшем при вращении кулачка механизма управления 14 циклы вытяжки и разглаживания гофров во фланце многократно повторяются до ее завершения. Далее механизм управления 14 выключается, ползун пресса поднимается, включается насос 15 и жидкость по трубопроводу поступает в нижнюю полость гидроцилиндра 5, поднимая поршень - кольцо 4, кольцевой шток 3 в верхнее исходное положение. Одновременно, перемещаясь вверх, прижим снимает готовую деталь с пуансона.

При необходимости в любой момент процесса вытяжки выключателем 19 можно открыть доступ жидкости в манометр 18, который зарегистрирует текущее давление в нижней полости гидроцилиндра 5.

Предлагаемая конструкция штампа позволяет получать за один переход детали с более высокими коэффициентами вытяжки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для глубокой вытяжки листовых деталей | 2015 |

|

RU2619421C2 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛИ | 1992 |

|

RU2049579C1 |

| Штамп для вытяжки ступенчатых деталей с фланцем | 1985 |

|

SU1303218A1 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2302920C1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1966 |

|

SU183709A1 |

| Способ вытяжки листовых деталей | 1990 |

|

SU1794538A1 |

| Устройство для вытяжки полых деталей из листовых заготовок | 1987 |

|

SU1503937A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2013165C1 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

Использование: для вытяжки деталей из листовых материалов. Сущность изобретения: наличие в штампе накопительной камеры изменяемого объема и золотника, которые гидравлически связаны с узлом создания прижима, а также снабжение штампа механизмом управления золотником позволяет обеспечить такую работу штампа, при которой обеспечивается чередование вытяжки при перемещении матрицы вниз и разглаживания образовавшихся гофров с помощью прижима во время остановки матрицы. 7 ил.

ШТАМП ДЛЯ ВЫТЯЖКИ, содержащий основание, матрицу, верхнюю подвижную часть, пуансон, прижим и узел создания усилия прижима, отличающийся тем, что, с целью снижения трудоемкости изготовления деталей, штамп снабжен гидравлически связанными с узлом создания усилия прижима накопительной камерой изменяемого объема и золотником, а также механизмом управления золотника, при этом матрица штампа установлена на его верхней подвижной части, а пуансон неподвижно закреплен на основании.

Авторы

Даты

1994-05-30—Публикация

1990-06-05—Подача