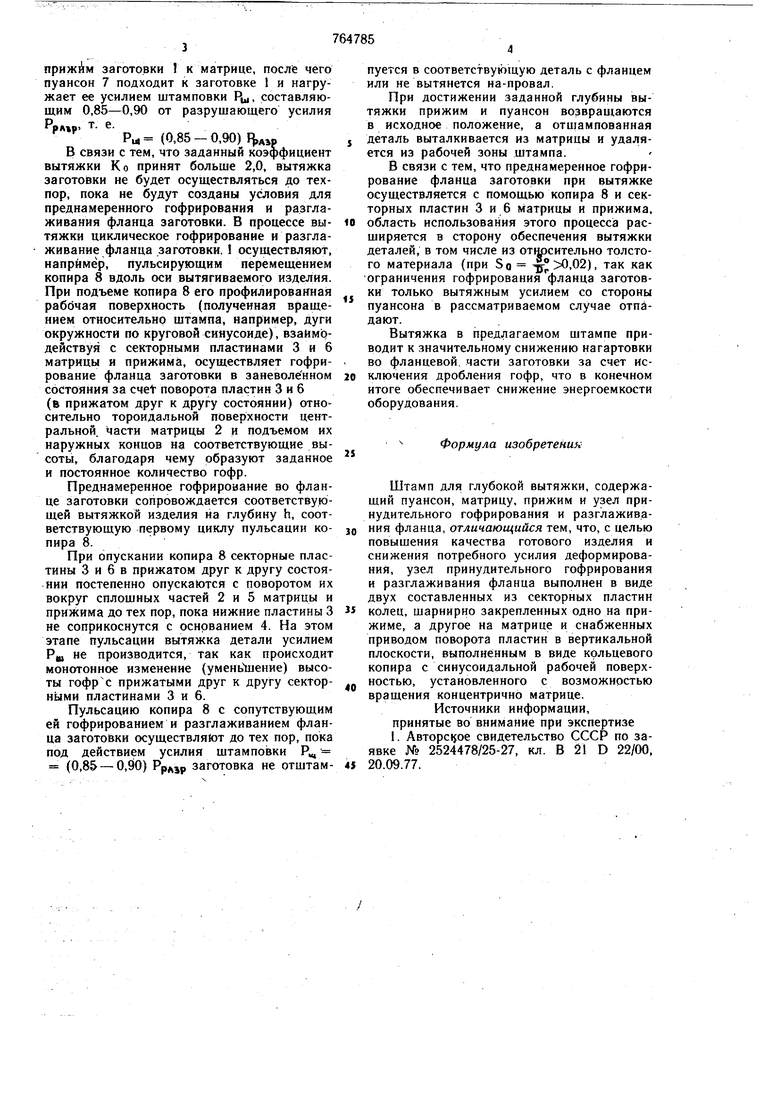

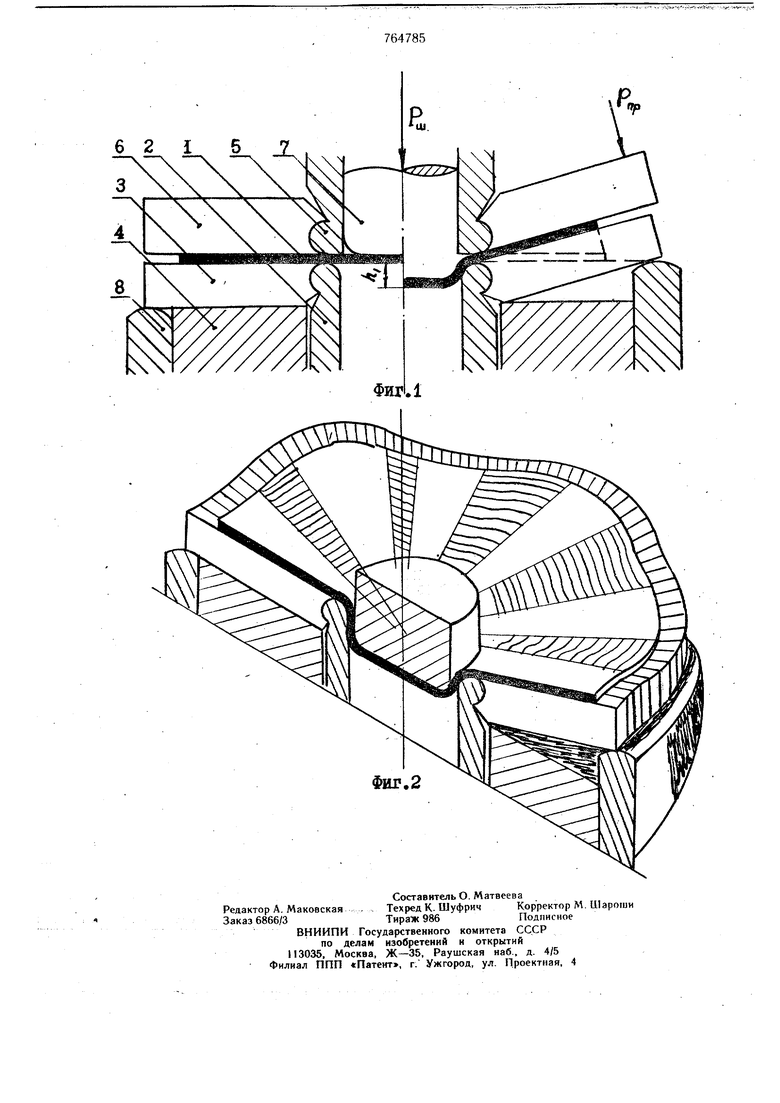

Изобретение относится к листовой штамповке. Известен штамп для глубокой вытяжки, содержаш.ий пуансон, матрицу, прижим н узел принудительного гофрирования н разглаживания фланца 1. . Недостатками известного штампа является то, что при разглаживании сгОфрированного фланца исходное количество гофр увеличивается в 2, 4 и т. д. количество раз до тех пор, пока длина полученных гофр не станет меньше критической. В отдельных случаях количество получаемых и разглаживаемых гофр за каждый цикл пульсации бывает более ста. Это приводит, во-первых, к необходимости создания в прессах мощных гидропроводо1в для разглаживания сгофрированного фланца и, во-вторых, к многократному «паразитическому изгибу и разгибу нагартованного/фланца заготовки, что ограничивает технологические возможности процесса пульсирующей вытяжки полых изделий из листового металла. Цель изобретения - повышение качества готового изделия и снижение потребного усилия деформирования. Для достижения указанной цели узел принудительного гофрирования и разглаживания фланца в предлагаемом штампе выполнен в виде двух составленных из секторных пластин колец, шарнирно закрепленных одно на прижиме, а другое на матрице и снабженных .приводом поворота пластин в вертикальной плоскости, выполненным в виде кольцевого копира с синусоидальной рабочей поверхностью, усановлемного с возможностью вращения концентрично матрице На фиг. I схематически изображен штамп, разрез (слева от оси - до начала вытяжки, справа - в процессе вытяжки и гофрирования фланца); на фиг. 2 - заготовка с гофрами во фланцевой части и вытянутой центральной частью. Штамп для вытяжки листовой заготоки 1 содержит матрицу, состоящую из сплошной центральной части 2 и щарнирно опертых на нее нижних секторных пластин 3, которые в исходном положении опираются на основание 4. При рабочем ходе пресса прижим, состоящий из центральной части 5 и шарнирно опертых на нее нижних секторных пластин 6, опускается и осуществляет прижим заготовки к матрице, после чего пуансон 7 подходит к заготовке 1 и нагружает ее усилием штамповки Р, составляющим 0,85-0,90 от разрушающего усилия РЫ (0,85-0,90) 1,д« В связи с тем, что заданный коэффициент вытяжки Ко принят больше 2,0, вытяжка заготовки не будет осуществляться до техпор, пока не будут созданы условия для преднамеренного гофрирования и разглаживания фланца заготовки. В процессе вытяжки циклическое гофрирование и разглаживание фланца заготовки. осуществляют, например, пульсирующим перемещением копира 8 вдоль оси вытягиваемого изделия. При подъеме копира В его профилированная рабочая поверхность (полученная вращением относительно штампа, например, дуги окружности по круговой синусоиде), взаимодействуя с секторными пластинами 3 и 6 матрицы и прижима, осуществляет гофрирование фланца заготовки в заневолённом состояния за C4et поворота пластин 3 и 6 (в прижатом друг к другу состоянии) относительно тороидальной поверхности центральной, части матрицы 2 и подъемом их наружных концов на соответствующие выcoTbi, благодаря чему образуют заданное и постоянное количество гофр. Преднамеренное гофрирование во фланце заготовки сопровождается соответствующей вытяжкой изделия на глубину h, соответствующую первому циклу пульсации копира 8. При опускании копира 8 секторные пластины 3 и 6 в прижатом друг к другу состоянии постепенно опускайтся с поворотом их вокруг сплощных частей 2 и 5 матрицы и прижима до тех пор, пока нижние пластины 3 ме соприкоснутся с основанием 4. На этом этапе пульсации вытяжка детали усилием РИ не производится, так как происходит монотонное изменение (уменьЩение) высоты гофрс прижатыми друг к другу секторными пластинами 3 и 6. Пульсацию копира 8 с сопутствующим ей гофрированием и разглаживанием фланца заготовки осуществляют до тех пор, пока под действием усилия щтампо1эки Р„ (0,85 - 0,90) Ррдзр заготовка не отштампуется в соответствующую деталь с фланцем или не вытянется на-провал. При достижении заданной глубины вытяжки прижим и пуансон возвращаются в исходное положение, а отщампованная деталь выталкивается из матрицы и удаляется из рабочей зоны штампа. В связи с тем, что преднамеренное гофрирование фланца заготовки при вытяжке осуществляется с помощью копира 8 и секторных пластин Зяб матрицы и прижима. область использования этого процесса расширяется в сторону обеспечения вытяжки деталей, в том числе из от(юсительно толстого материала (при SQ ,02), так как ограничения гофрирования фланца заготовки только вытяжным усилием со стороны пуансона в рассматриваемом случае отпйдают. Вытяжка в предлагаемом штампе приводит к значнтельному снижению нагартовки во фланцевой, части заготовки за счет исключения дробления гофр, что в конечном итоге обеспечивает снижение энергоемкости оборудования. Формула изобретена} Штамп для глубокой вытяжки, содержащий пуансон, матрицу, прижим и узел принудительного гофрирования и разглаживания фланца, отличающийся тем, что, с целью повышения качества готового изделия и снижения потребного усилия деформирования, узел принудительного гофрирования и разглаживания фланца выполнен в виде двух составленных из секторных пластин колец, шарнирно закрепленных одно на прижиме, а другое на матрице и снабженных приводом поворота пластин в вертикальной плоскости, выполненным в виде кольцевого копира с сииусоидальной рабочей поверхностью, установленного с возможностью вращения концентрично матрице. Источники информации, принятые во внимание при экспертизе . ABTOpcijoe свидетельство СССР по заявке № 2524478/25-27, кл. В 21 D 22/00, 20.09.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

| Устройство для глубокой вытяжки полых деталей | 1978 |

|

SU776713A1 |

| Штамп для вытяжки цилиндрических изделий | 1977 |

|

SU747575A1 |

| Способ вытяжки полых изделий из листовых заготовок и устройство для его осуществления | 1984 |

|

SU1214279A1 |

| Пресс для глубокой вытяжки листовых деталей | 2015 |

|

RU2619421C2 |

| Способ вытяжки полых деталей из листового материала | 1981 |

|

SU1009569A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2023523C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2013165C1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

Авторы

Даты

1980-09-23—Публикация

1978-03-03—Подача