Изобретение относится к черной металлургии, а именно к конструкции изложниц для разливки стали и сплавов.

Известна изложница для отливки слитков, выполненная с переменной толщиной стенок и укрепляющим поясом, имеющая дополнительно по наружному периметру верхней части укрепляющего пояса выступ шириной 43-57% и толщиной 22-58% толщины стенки изложницы в верхней части и приливы на углах укрепляющего пояса по всей его высоте толщиной, равной ширине укрепляющего пояса (а. с. N 1171191, кл. В 22 D 7/06, опубл. 07.08.85, бюл. N 29).

Такая конструкция изложницы позволяет снизить брак слитков по уходу металла и повысить стойкость изложницы. Однако утолщенный укрепляющий пояс, особенно в углах изложницы, выполняет роль внешнего холодильника и резко увеличивает теплоотвод от подприбыльной и прибыльной части слитка, что ухудшает эффективность работы прибыли. Для компенсации этого необходимо увеличение массы прибыльной части слитка, в результате чего снижается выход годного металла.

Наиболее близкой по технической сущности и достигаемому результату является изложница для слитков спокойной стали, выполненная уширенной кверху с переменной толщиной стенки в продольных и поперечных сечениях с соотношением толщин стенки в верхней и нижней частях, а также в середине грани и углу 1,1-1,4, при этом отношение массы изложницы к массе слитка составляет 0,75-0,90 (а. с. N 616046, кл. В 22 D 7/06, опубл. 25.07.87б Бюл. N 27).

Данная конструкция изложницы обеспечивает увеличение ее стойкости, качества слитка за счет ее термоуравновешенности. Общими ее признаками с предлагаемой изложницей являются уширение от низа к верху с переменной толщиной стенки в поперечном направлении и соотношением толщин стенки в середине грани и углу 1,1-1,4. Однако она не обеспечивает направленного снизу вверх затвердевания слитка, поскольку толщина стенки изложницы, а, значит, и интенсивность теплоотвода, увеличивается от низа кверху и достигает максимальных значений в месте контакта с прибыльной надставкой ( верх изложницы). Поскольку подвод металла в изложницу осуществляется снизу, а доливка - сверху, то наиболее горячий металл попадает в нижнюю часть формы и кристаллизуется последним с образованием усадочной раковины, а подпитка его за счет прибыли затруднена вследствие ускоренного затвердевания подприбыльной части слитка. В затвердевающей отливке на уровне контакта изложницы и прибыльной надставки образуется так называемый "мост" из столбчатых кристаллов и дендритов, в результате чего нарушается правильное питание отливки. Это вынуждает увеличивать размеры прибыльной части слитка и соответственно долю обрези, что обусловливает недостаточный выход годного металла.

Целью изобретения является повышение выхода годного металла при сохранении высокого уровня стойкости изложниц.

Цель достигается тем, что в изложнице, уширенной кверху с переменной толщиной стенок в поперечных сечениях и укрепляющим поясом с соотношением толщин стенки в поперечных сечениях в середине грани и углу, составляющем 1,1-1,4, в углах укрепляющего пояса на поверхности изложницы выполнены уступы высотой 10-18% от высоты укрепляющего пояса, при этом соотношение толщины стенок в поперечных сечениях в середине грани и углу в области уступа составляет 1,5-1,9, а отношение толщины стенки в середине грани к ширине внутренней полости изложницы в продольном сечении, проходящем через середину граней, составляет 0,21-0,23, а отношение объема изложницы к объему ее внутренней полости - 0,88-0,92.

Выход годного металла при отливке слитков определяется эффективностью действия прибыли, которая должна подпитывать низлежащие части слитка, предотвращая образование в них усадочной раковины. Поскольку длина слитка в 3-5 раз больше его толщины в поперечном сечении, то для получения бездефектной заготовки необходимо соблюдение принципа направленного от низа кверху затвердевания отливки. Соблюдению этого принципа в изложнице препятствует необходимость в использовании массивного укрепляющего пояса в верхней части изложницы для обеспечения достаточного уровня ее стойкости, который способствует ускоренному затвердеванию подприбыльной части слитка и вследствие этого снижает эффективность действия прибыли. Уменьшение толщины укрепляющего пояса ведет к снижению стойкости изложницы. Увеличить эффективность работы прибыли можно только за счет изменения конструкции укрепляющего пояса.

Исследования показали, что затвердевание слитка в изложнице начинается в углах отливки, где теплоотвод более интенсивен, чем в середине грани. Благодаря развитой внешней поверхности углы слитка быстро охлаждаются и затвердевают, при этом эффективное питающее сечение его подприбыльной части резко снижается. В заявляемой изложнице толщина стенки в углах ее подприбыльной части уменьшена по сравнению с известной до такой величины, которая обеспечивает при затвердевании за счет уменьшения интенсивности теплоотвода в углах слитка равномерный рост кристаллов как в углах отливки, так и на ее гранях. Кроме того при наличии уступа на поверхности изложницы сокращается теплообмен между ней и верхней частью слитка и уменьшается ее охлаждающее воздействие на прибыль. В результате этого уменьшается время затвердевания как подприбыльной части слитка, так и самой прибыли, что позволяет реализовать направленное снизу вверх затвердевание слитка, увеличив эффективность действия прибыли и как результат - выход годного металла. Исследования показали, что для того, чтобы принцип направленного снизу вверх затвердевания слитка сохранялся по всей его высоте, необходимо, чтобы соотношение между толщиной стенки изложницы в середине грани (включая укрепляющий пояс) к ширине внутренней полости изложницы в продольном сечении, проходящем через середину ее грани, по всей ее высоте было примерно постоянным и колебалось в сравнительно узких пределах (0,21-0,23). Поэтому уширение толщины стенки от низа кверху в пределах, оговоренных в прототипе, нецелесообразно. Однако, отказ от этого, как и ослабление укрепляющего пояса за счет выполнения уступа на его углах, могут понизить стойкость изложницы. Для предотвращения этого в заявляемой конструкции увеличено отношение объема изложницы к объему ее внутренней полости (0,88-0,92), в результате чего увеличивается масса изложницы по отношению к массе слитка (0,93-0,97).

Высота уступа в углах укрепляющего пояса также должна быть ограничена, чтобы не привести к его чрезмерному ослаблению и преждевременному выходу изложниц из строя. Поэтому отношение высоты уступа к высоте укрепляющего пояса должно находиться в оптимальных пределах 0,1. . . 0,18 (10. . . 18% ).

В известных решениях отсутствуют признаки, сходные с признаками, которые отличают заявляемое решение от прототипа, что позволит сделать вывод о его соответствии критерию "Изобретательский уровень".

Выбор граничных значений параметров, указанных в формуле изобретения, определен экспериментально.

Проведенный анализ конструкции заявляемой изложницы и данные экспериментов свидетельствуют о возможности промышленного применения изложницы, так как положительный эффект, заключающийся в повышении выхода годного при сохранении высокого уровня стойкости изложницы будет получен благодаря новому техническому эффекту, заключающемуся в замедленном послойном затвердевании металла в углах подприбыльной части слитка по сравнению с нижележащими его частями при последовательном снизу вверх направленном затвердевании слитка в целом.

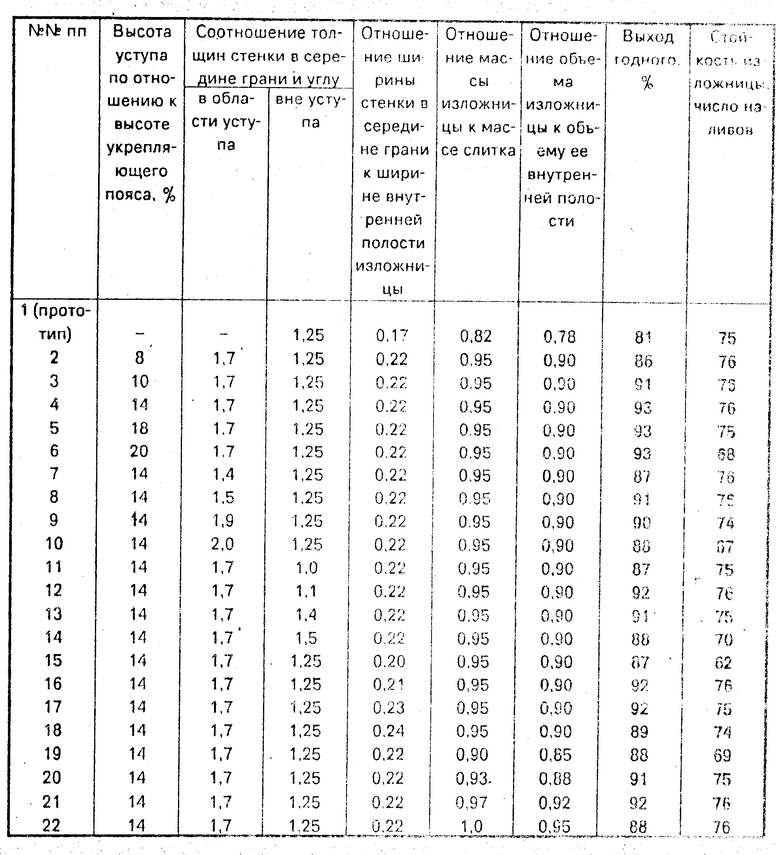

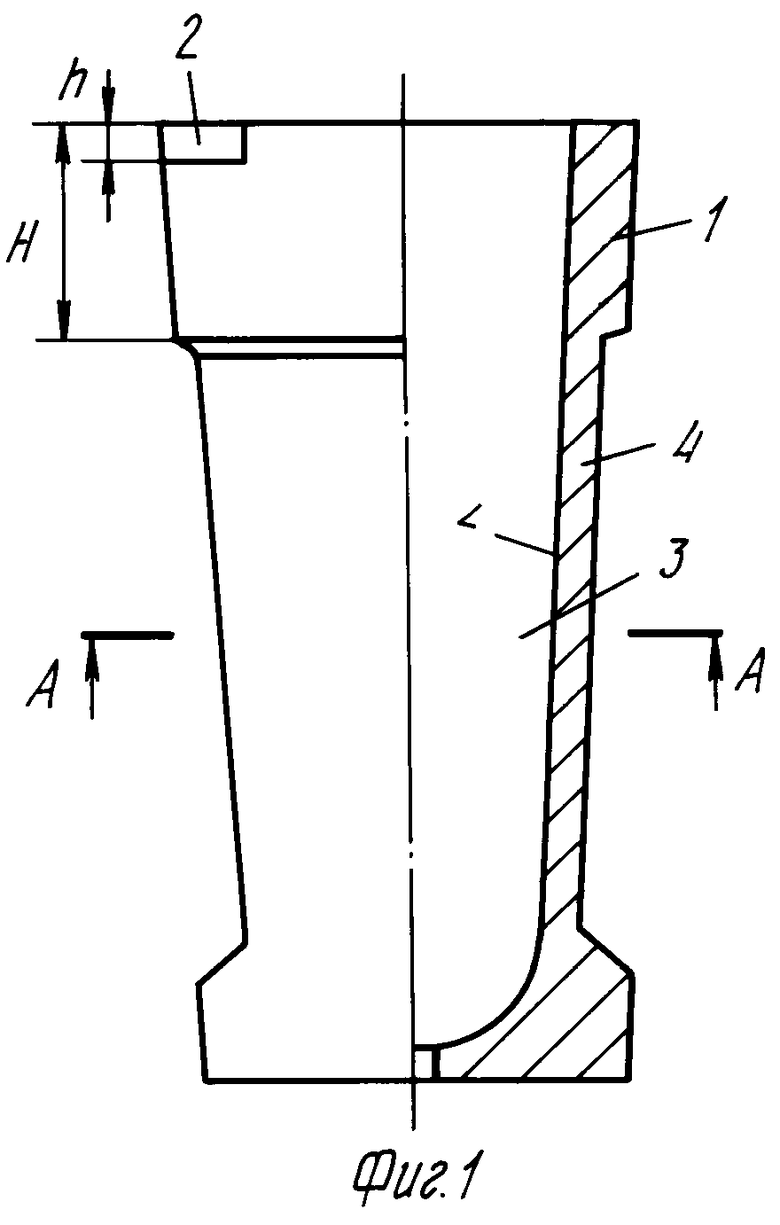

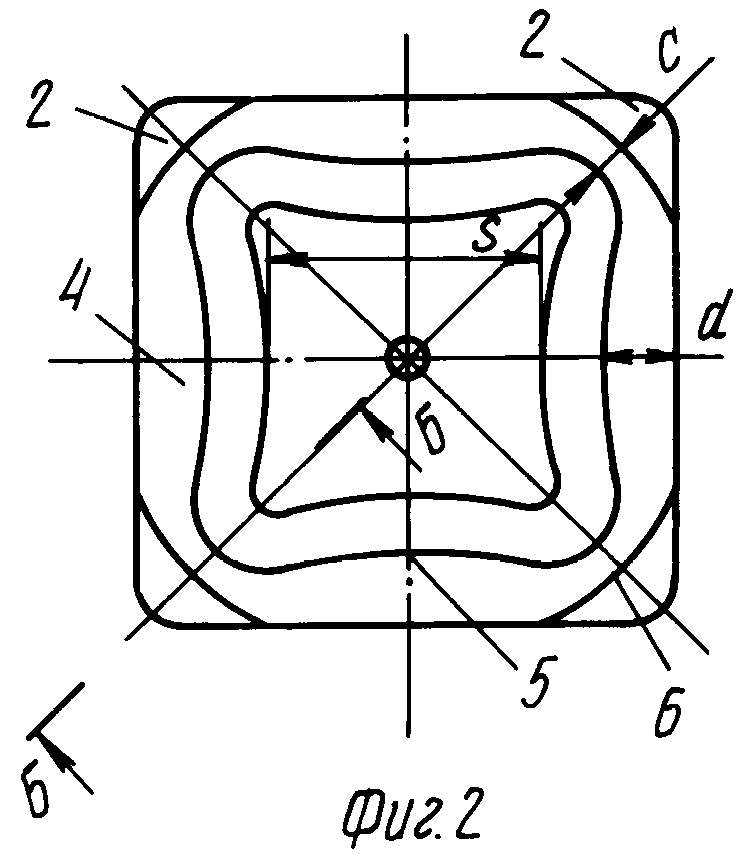

На фиг. 1 изображена изложница, продольный разрез посредине грани; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2.

Предлагаемая изложница для слитков содержит укрепляющий пояс 1, на верхней части которого выполнены уступы 2, и внутреннюю полость 3. Соотношение толщин стенки 4 в середине грани 5 и углу 6:

вне уступа: b/a= 1,1-1,4;

в области уступа: d/c= 1,5-1,9.

Высота h уступа 2 по отношению к высоте Н укрепляющего пояса 1: 100% = 10-18.

100% = 10-18.

Отношение толщины стенки 4 в середине грани 5 к ширине внутренней полости 3 изложницы в продольном сечении, проходящем через середину грани 5, равно

b/S1 и d/S = 0,21-0,23

Отношение объема тела изложницы к объему внутренней полости

V1/V2= 0,88-0,92

П р и м е р. Проведена опытно-промышленная эксплуатация предлагаемой изложницы. Материал изложницы - чугун СЧ-20, слитка - Сталь 3. Масса изложницы 5,5 т, масса слитка 5,7 т, в т. ч. прибыльной части (обрези) 0,4 т. Высота укрепляющего пояса 300 мм, изложницы - 2140 мм, уступа - 42 мм.

Толщина стенок изложницы: в области укрепляющего пояса: в середине грани 146 мм; в углу в районе уступа 86 мм, в углу вне уступа 117 мм; вне укрепляющего пояса: в середине грани 115 мм; в углу 92 мм. Ширина внутренней полости изложницы посередине грани; в верхней части укрепляющего пояса 664 мм; посередине изложницы 530 мм.

Численные значения соотношений:

b/a= 1,25; d/c= 1,7;  100% = 14; b/S1= 0,22; d/S= 0,22; V1/V2-0,9.

100% = 14; b/S1= 0,22; d/S= 0,22; V1/V2-0,9.

Процесс получения слитка осуществляется следующим образом. В мартеновской печи выплавляется жидкая сталь. После раскисления и выдержки стали производится заливка изложниц. На одном поддоне с общим стояком и литейной воронкой устанавливают 4 изложницы. Сверху на каждую изложницу устанавливают прибыльную надставку, футерованную теплоизолирующей смесью. Заливку изложниц осуществляют сифонным методом - металл подводится в нижнюю часть изложницы и постепенно заполняет ее до верхнего края. Заливка прибыли производится сверху. Кристаллизация металла начинается снизу в самом узком месте. За счет выполнения уступов на верхней части изложницы, утолщения ее и увеличения массы по отношению к массе слитка обеспечивается новый технический эффект, заключающийся в замедленном послойном затвердевании металла в углах подприбыльной части слитка по сравнению с низлежащими его частями при направленном снизу вверх направленном затвердевании слитка в целом.

Изготовленная изложница в процессе эксплуатации выдержала 76 наливов, при этом выход годного металла составил 93% (таблица).

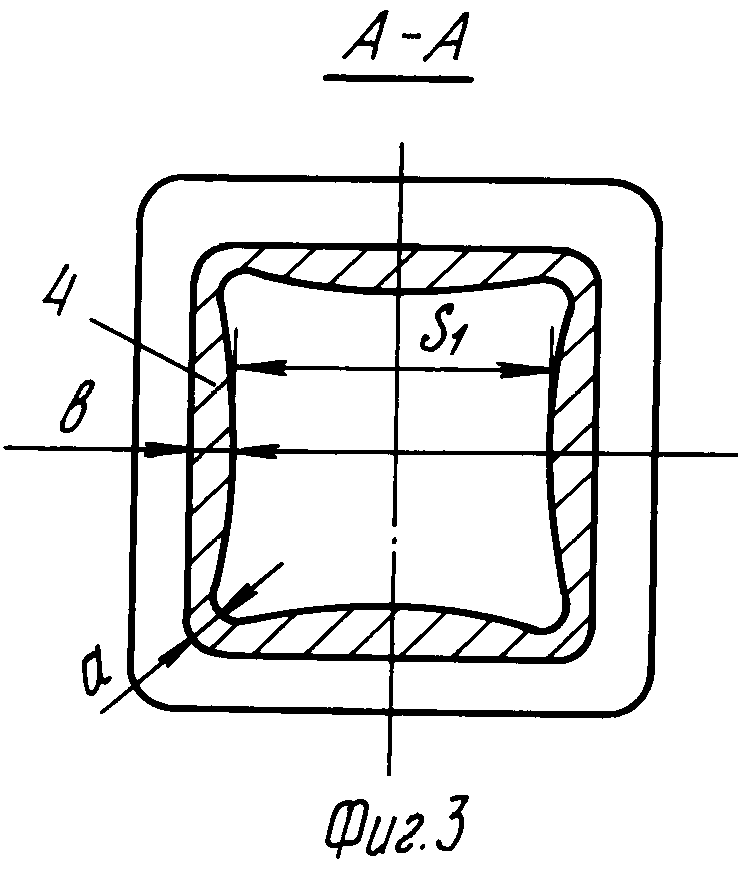

Результаты проведения сопоставительных испытаний предлагаемой конструкции изложницы и известной приведены в таблице.

Оптимальная высота уступа в углах изложницы составляет 10-18% от высоты укрепляющего пояса (3-5). При уменьшении высоты уступа 2 ниже 10% (N 2) возрастает теплоотвод от углов слитка, что ведет к уменьшению выхода годного, а его увеличение сверх 18% приводит к снижению стойкости изложницы (N 6). Оптимальное соотношение толщины стенки в поперечных сечениях, расположенных в области укрепляющего пояса в середине грани и углу, составляет 1,5-1,8 (N 8-9). Уменьшение этого соотношения ниже 1,5 приводит к повышению теплоотвода в углах слитка и снижению выхода годного (N 7), а увеличение сверх 1,8 - к ослаблению укрепляющего пояса и снижению стойкости изложниц (N 10).

Оптимальное отношение толщины стенки в середине грани к ширине внутренней полости изложницы в продольном сечении, проходящем через середину грани, составляет 0,21-0,23 (N 16-17). С уменьшением этого отношения ниже 0,21 возрастает термическое воздействие металла слитка на изложницу, что ведет к потере ее стойкости, а также снижается выход годного, так как уменьшается градиент температур между прибыльной и подприбыльной частями слитка (N 15). При увеличении данного отношения более 0,23 (N 18) имеет место ускоренное затвердевание подприбыльной части слитка и снижение выхода годного.

Отношение объема изложницы к объему внутренней полости (0,88-0,92) (массы изложницы к массе слитка, равное 0,93-0,97) является оптимальным (N 20-21). Уменьшение этого отношения ниже 0,88 (N 19) приводит к уменьшению стойкости изложниц и градиента температур между прибыльной и подприбыльной частями слитка, что ведет к уменьшению выхода годного. Повышение этого отношения выше 0,92 (N 22) приводит к ускоренному охлаждению слитка и снижению выхода годного. Оптимальным соотношением толщин стенки в середине грани и углу вне уступа является 1,1-1,4 (поз. 12-13). При уменьшении этого соотношения менее 1,1 (поз. 11) имеет место ускоренное затвердевание углов отливки и уменьшение выхода годного, а его увеличение сверх 1,4 (поз. 14) приводит к растрескиванию изложницы при заливке металла и преждевременному ее выходу из строя.

Результаты испытаний показали, что использование изложницы заявляемой конструкции при отливке слитков позволяет по сравнению с известной повысить выход годного металла на 10-12% при сохранении высокого уровня ее стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница для отливки слитков | 1986 |

|

SU1380852A1 |

| Слиток | 1977 |

|

SU749548A1 |

| Форма для отливки прямоугольных слитков | 1976 |

|

SU591266A2 |

| Форма для литья заготовок под регулируемым давлением | 1976 |

|

SU577090A1 |

| Изложница | 1976 |

|

SU616045A1 |

| Изложница для отливки слитков | 1978 |

|

SU727321A1 |

| Четырехгранный слиток | 1979 |

|

SU780950A1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 2005 |

|

RU2285579C1 |

| Способ получения стальных слитков | 1975 |

|

SU680806A1 |

| Надставка к изложнице для отливки слитков с закрытой усадочной раковиной | 1981 |

|

SU1006048A1 |

Сущность: изложница выполнена с переменной толщиной стенки в поперечном сечении, с отношением толщины середины грани к толщине в углу, равном 1,1. . . 1,4, и с укрепляющим поясом в верхней части, в углах которого выполнены уступы высотой 10 - 18% от высоты укрепляющего пояса, при этом соотношение толщин стенки в поперечных сечениях в середине грани и углу в месте уступа составляет 1,5 - 1,9, а отношение толщины стенки в середине грани к ширине внутренней полости изложницы в продольном сечении, проходящем через середину грани, по всей ее высоте составляет 0,21 - 0,23, а отношение объема изложницы к объему внутренней полости 0,88 - 0,92. 4 ил. , 1 табл.

УШИРЕННАЯ КВЕРХУ ГЛУХОДОННАЯ ИЗЛОЖНИЦА, выполненная в поперечном сечении с отношением толщины стенки в середине грани к толщине стенки в углу изложницы, равном 1,1 - 1,4, и с укрепляющим поясом в верхней части изложницы, отличающийся тем, что в углах верхней части укрепляющего пояса выполнены уступы высотой 10 - 18% высоты укрепляющего пояса и отношение толщин стенок последнего в поперечном сечении в середине грани и в области уступа составляет 1,5 - 1,9, а отношение толщины стенки в продольном сечении, проходящем через середину грани, к ширине внутренней полости по всей высоте изложницы составляет 0,21 - 0,25, при этом отношение объема изложницы к объему ее внутренней полости равно 0,88 - 0,92.

Авторы

Даты

1994-05-30—Публикация

1991-12-27—Подача