Изобретение относится к металлургии сплавов, а именно к коррозионно-стойким сталям, используемым в химическом машиностроении и других отраслях промышленности и работающих в хлоридосодержащих коррозионных средах, инициирующих питтинговую и межкристаллитную коррозии. В химическом машиностроении находят применение нержавеющие стали марок 08Х17Н15МЗТ, 0ЗХ16Н15М3 и О3Х16Н15МЗБ [1] .

Наиболее близкой к предлагаемой по достигаемому положительному эффекту и технической сущности является сталь О3Х16Н15МЗБ [1] , имеющая следующий химический состав, мас. % : Углерод Не более 0,03 Кремний Не более 0,6 Марганец Не более 0,8 Хром 15,0-17,0 Никель 14,0-16,0 Молибден 2,5-3,0 Ниобий 0,25-0,5

Данная сталь обладает удовлетворительной стойкостью против межкристаллитной и питтинговой коррозии. Однако содержит в больших количествах остродефицитные и дорогостоящие элементы, такие как никель и молибден, что значительно удорожает ее применение.

Целью изобретения является снижение себестоимости стали при сохранении стойкости стали против межкристаллитной и питтинговой коррозии.

Цель достигается тем, что коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ниобий, железо, дополнительно содержит азот, вольфрам, медь, кальций при следующем соотношении компонентов, мас. % : Углерод 0,03-0,055 Кремний 0,3-0,65 Марганец 3,0-5,0 Хром 20,6-22,0 Никель 10,0-12,0 Молибден 1,0-1,45 Ниобий 0,5-0,8 Азот 0,25-0,35 Вольфрам 0,02-0,04 Кальций 0,007-0,012 Медь 0,12-0,25 Железо Остальное

Частичная замена никеля, как аустенитообразующего элемента данной стали, компенсируется азотом в пределах (0,25-0,35 мас. % ). Повышенное содержание азота более верхнего предела влечет за собой образование скоплений крупных нитридных включений. Введение азота в количестве меньше нижнего предела недостаточно для образования аустенитной структуры. Минимальное содержание молибдена 1,0 мас. % выбрано из условия сохранения стойкости против питтинговой коррозии. Для повышения коррозионной стойкости в данной стали увеличено содержание хрома и дополнительно введена медь, что позволило уменьшить содержание в стали молибдена. Эти элементы легируют твердый раствор, тем самым повышая его термодинамическую стабильность в агрессивных средах.

Введение вольфрама снижает активность углерода, т. е. тормозит образование карбидов.

Изготовлены пять плавок предлагаемой и одна плавка известной стали. Сталь выплавлялась в индукционной электропечи ИСТ-16.

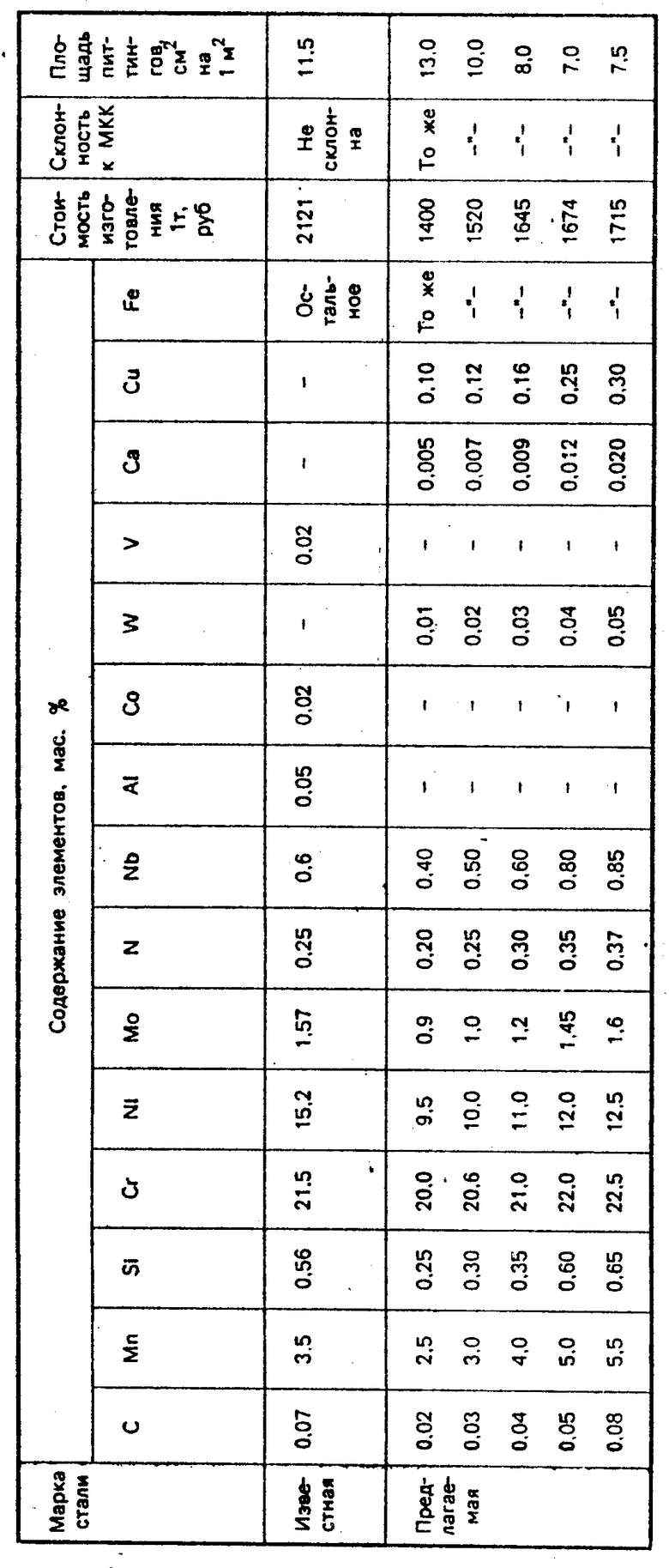

Химический состав предложенной стали и известной приведены в таблице. 50-килограммовые слитки были раскованы на заготовки 40 х 140 х 400 мм. Механические свойства определялись после проведения термообработки по следующему режиму: аустенизация с 1050оС, выдержка 2 ч, охлаждение на воздухе. Металл опытных плавок проверили на коррозионную стойкость согласно требованиям ГОСТ 6032-89. О склонности металла к межкристаллитной коррозии судили по характеру поверхности изгиба образца, выдержанного в течение 24 ч в кипящем растворе агрессивной среды. Результаты испытаний на МКК приведены также в таблице. Испытания на питтинговую коррозию проводили в водном растворе 1% -ного NaCl + 3% -ного (NH4)2SO4 при комнатной температуре. На основании всего комплекса испытаний устанавливают, что опытные стали не уступают известной.

Предлагаемая сталь, более дешевая чем известная, относится к группе стойких и весьма стойких к коррозии сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| ТРУБА ДЛЯ НЕФТЕГАЗОПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180691C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

Изобретение относится к металлургии, а именно к коррозионно-стойкой стали, используемой в химическом машиностроении и отраслях промышленности и работающих в хлоридосодержащих коррозионных средах, инициирующих питтинговую и межкристаллитную коррозии. Цель - снижение себестоимости при сохранении стойкости против межкристаллитной и питтинговой коррозии. Сталь дополнительно содержит азот, вольфрам, медь, кальций при следующем соотношении компонентов, мас. % : углерод 0,03 - 0,055; кремний 0,3 - 0,65; марганец 3 - 5; хром 20,6 - 22; никель 10 - 12; молибден 1 - 1,45; ниобий 0,5 - 0,83; азот 0,25 - 0,35; вольфрам 0,02 - 0,04; кальций 0,007 - 0,012; медь 0,12 - 0,25; железо остальное. 1 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, молибден, ниобий и железо, отличающаяся тем, что, с целью снижения себестоимости при обеспечении стойкости к межкристалллитной коррозии и питтинговой коррозии, она дополнительно содержит азот, вольфрам, кальций, медь при следующем содержании компонентов, мас. % :

Углерод 0,03 - 0,055

Кремний 0,3 - 0,65

Марганец 3,0 - 5,0

Хром 20,6 - 22,0

Никель 10,0 - 12,0

Молибден 1,0 - 1,45

Ниобий 0,5 - 0,83

Азот 0,25 - 0,35

Вольфрам 0,02 - 0,04

Кальций 0,007 - 0,012

Медь 0,12 - 0,25

Железо Остальное

Авторы

Даты

1994-05-30—Публикация

1992-01-22—Подача