Изобретение относится к области металлургии, в частности, к производству труб для нефтегазопродуктопроводов и других конструкций, работающих под давлением при температурах от минус 100 до плюс 450oС.

Известна труба для нефтегазопроводов, изготовленная из холоднокатаной стали, содержащей углерод, марганец, серу, никель, молибден, медь, РЗМ, магний, кремний, фосфор, хром, азот, ванадий, кобальт, вольфрам, кальций, железо и примеси. Труба обладает повышенным сопротивлением коррозии в среде H2S-СO2-Сl- (патент США 4400211, С 22 С 19/05, 23.08.1983).

Известна также сварная труба для нефтяных скважин с высокой вязкостью при низкой температуре, выполненная из горячекатаной стали, содержащей углерод, марганец, кремний, фосфор, серу, кальций, железо и примеси (патент Японии JР 51-85932, C 21 D 9/46, 28.05.1982).

Наиболее близким аналогом к предлагаемому изобретению является известная труба для нефтегазопроводов, выполненная из стальной горячекатаной стали, содержащей углерод, марганец, кремний, ванадий, ниобий, азот, никель, хром, алюминий, РЗМ, титан, медь, железо и примеси (SU 863707, С 22 С 38/58, 15.09.1982).

Известные трубы не обладают требуемым современным комплексом качественных характеристик технологических, механических и эксплуатационных свойств металла.

Известен способ изготовления труб, включающий выплавку стали, горячую прокатку слитков на лист, формовку листа и сварку трубы (Матвеев Ю.М., Ружинский М. Б. , Ромашов А.А. и Халомец Е.М. "Технология производства электросварных труб", М., Металлургия, 1967 г., с. 78-130).

Известен также способ получения высокопрочных сварных труб для нефтепроводов, включающий выплавку стали, содержащей 0,08-0,26% углерода, 0,8-1,9% марганца, до 0,5% кремния, остальное железо и примеси, разливку, горячую прокатку слитков, закалку, смотку в рулон, формовку трубной заготовки, сварку, закалку и отпуск (DE 36117725 Al, C 21 D 8/10, 04.12.1986).

Известен способ изготовления стальной трубы электросваркой, включающий выплавку стали, содержащей углерод, марганец, алюминий, ванадий и ниобий, разливку, горячую прокатку полосовой заготовки, формовку и сварку (US 4410369, C 21 D 8/10, 18.10.1983).

Наиболее близким аналогом предлагаемому изобретению является известный способ производства трубы для нефтепроводов, включающий выплавку стали, содержащей углерод, марганец, кремний, никель, хром, медь, титан, кальций, алюминий, азот, серу, ванадий и железо, обработку в ковше, разливку, горячую прокатку за несколько проходов на лист с заданной степенью деформации, формовку трубной заготовки и сварку (RU 2048541 С1, C 21 D 8/02, 21.11.1995).

Известные способы не позволяют изготовить трубу, обладающую требуемыми сегодня высокими технологическими, механическими и эксплуатационными свойствами по свариваемости, пластичности, прочности, ударной вязкости особенно при отрицательных температурах, трещиностойкости и коррозионной стойкости.

Техническим результатом предлагаемого изобретения является получение трубы для работы в агрессивных средах в интервале температур от минус 100 до плюс 450oС, обладающей высокими технологическими характеристиками, прочностными свойствами, ударной вязкостью, стойкостью к охрупчиванию, коррозионной стойкостью, повышенной долговечностью и надежностью в эксплуатации.

Для достижения технического результата трубу для нефтегазопродуктопроводов изготавливают из стального горячекатаного листа, лист получают из стали, выплавленной на первородных или чистых шихтовых материалах при следующем соотношении компонентов, мас.%:

Углерод - 0,03-0,11

Марганец - 0,90-1,80

Кремний - 0,06-0,60

Хром - 0,005-0,30

Никель - 0,005-0,30

Ванадий - 0,02-0,12

Ниобий - 0,03-0,10

Титан - 0,010-0,040

Алюминий - 0,010-0,055

Кальций - 0,001-0,005

Сера - 0,0005-0,008

Фосфор - 0,0005-0,010

Азот - 0,001-0,012

Медь - 0,005-0,25

Сурьма - 0,0001-0,005

Олово - 0,0001-0,007

Мышьяк - 0,0001-0,008

Железо - Остальное

при этом содержания углерода, азота меди, фосфора, сурьмы, олова и мышьяка должны удовлетворять соотношениям

C+10N<0,14

10P+Cu<0,14

2P+Sn+Sb+As<0,035,

где С, N, Р, Сu, Sn, Sb, As - концентрации углерода, азота, фосфора, меди, олова, сурьмы и мышьяка, мас.%.

Для достижения технического результата способ производства трубы для нефтегазопродуктопроводов включает выплавку стали, обработку в ковше, разливку, горячую прокатку за несколько проходов с заданной степенью деформации на лист, формовку и сварку трубы, сталь выплавляют на первородных или чистых шихтовых материалах при следующем соотношении компонентов, мас.%:

Углерод - 0,03-0,11

Марганец - 0,90-1,80

Кремний - 0,06-0,60

Хром - 0,005-0,30

Никель - 0,005-0,30

Ванадий - 0,02-0,12

Ниобий - 0,03-0,10

Титан - 0,010-0,040

Алюминий - 0,010-0,055

Кальций - 0,001-0,005

Сера - 0,0005-0,008

Фосфор - 0,0005-0,010

Азот - 0,001-0,012

Медь - 0,005-0,25

Сурьма - 0,0001-0,005

Олово - 0,0001-0,007

Мышьяк - 0,0001-0,008

Железо - Остальное

при этом содержания углерода, азота меди, фосфора, сурьмы, олова и мышьяка должны удовлетворять соотношениям

C+10N<0,14

10Р+Cu<0,14

2Р+Sn+Sb+As<0,035,

где С, N, Р, Сu, Sn, Sb, As - концентрации углерода, азота, фосфора, меди, олова, сурьмы и мышьяка, маc.%,

горячую прокатку ведут с уменьшением степени деформации в каждом последующем проходе в 1,25-2,5 раза по сравнению с предыдущим проходом и при температуре, удовлетворяющей следующему соотношению:

Тн.пр. - Тк.пр. <200oС,

где Тн.пр. и Тк.пр. - температуры начала и конца прокатки в проходе соответственно.

Принципиальной отличительной особенностью предлагаемого технического решения является то, что трубу изготавливают из стали, выплавленной на первородных или чистых шихтовых материалах с заявленным химическим составом и низкими содержаниями примесей. Строгое соблюдение требований, предъявляемых к трубе и способу ее производства, обосновано результатами исследований.

Так, если содержание углерода в металле трубы выше 0,11% то ухудшаются свариваемость, пластичность и вязкость стали; если содержание углерода ниже 0,03% - снижается прочность стали.

Увеличение содержания марганца, кремния и хрома соответственно выше 1,8; 0,6 и 0,3% снижает ударную вязкость и повышает температуру хрупко-вязкого перехода. Введение этих элементов в количествах, ниже заявленных минимальных, не обеспечивает требуемой прочности металла.

Повышение содержания титана, ниобия и ванадия выше верхних пределов снижает пластичность и вязкость основного металла и зоны термического влияния сварного соединения при отрицательных и высоких температурах. При содержании этих элементов меньше нижних пределов не достигается необходимой прочности и пластичности стали при температурах до плюс 450oС.

Содержание в стали фосфора и серы в указанных пределах обеспечивает высокую свариваемость, хладостойкость и коррозионную стойкость металла.

Положительная роль кальция в выбранном диапазоне концентраций обусловлена его благоприятным влиянием на морфологию сульфидов: глобулизация сульфидов повышает пластичность и вязкость стали.

Соблюдение соотношения

C+10N<0,14

обеспечивает высокую свариваемость, пластичность и ударную вязкость металла. Превышение указанной величины приводит к существенным снижениям этих характеристик стали.

При невыполнении ограничения

10P+Cu<0,14

появляется хрупкий излом и заметно снижаются сопротивление хрупкому разрушению и коррозионная стойкость металла.

Несоблюдение соотношения

2P+Sn+Sb+As<0,035

увеличивает вероятность зарождения и распространения трещин и приводит к охрупчиванию металла в процессе изготовления и эксплуатации трубы.

Способ производства трубы предусматривает выплавку стали с использованием первородных или чистых шихтовых материалов, внепечную обработку ее в ковше, прокатку на лист за два или более проходов, причем степень деформации в каждом последующем проходе должна быть в 1,25-2,5 раза меньше чем в предыдущем при температуре, удовлетворяющей следующему соотношению:

Тн.пр. -Тк.пр. <200oС,

где Тн.пр. и Тк.пр. - температуры начала и конца прокатки в проходе соответственно.

Если при прокатке листа степень деформации в каждом последующем проходе будет отличаться от предыдущего больше чем в 2,5 раза, то в изломе металла появится полосчатость, и пластичность стали будет ниже требуемой величины; а если разница в степенях деформации окажется меньше чем в 1,25 раза, то укрупнится излом металла и уменьшится ударная вязкость стали.

Если разница температур начала и конца прокатки в проходе превысит 200oС, то структура металла укрупнится и снизится ударная вязкость стали.

Примеры осуществления заявленного способа изготовления трубы указаны в табл.1-4.

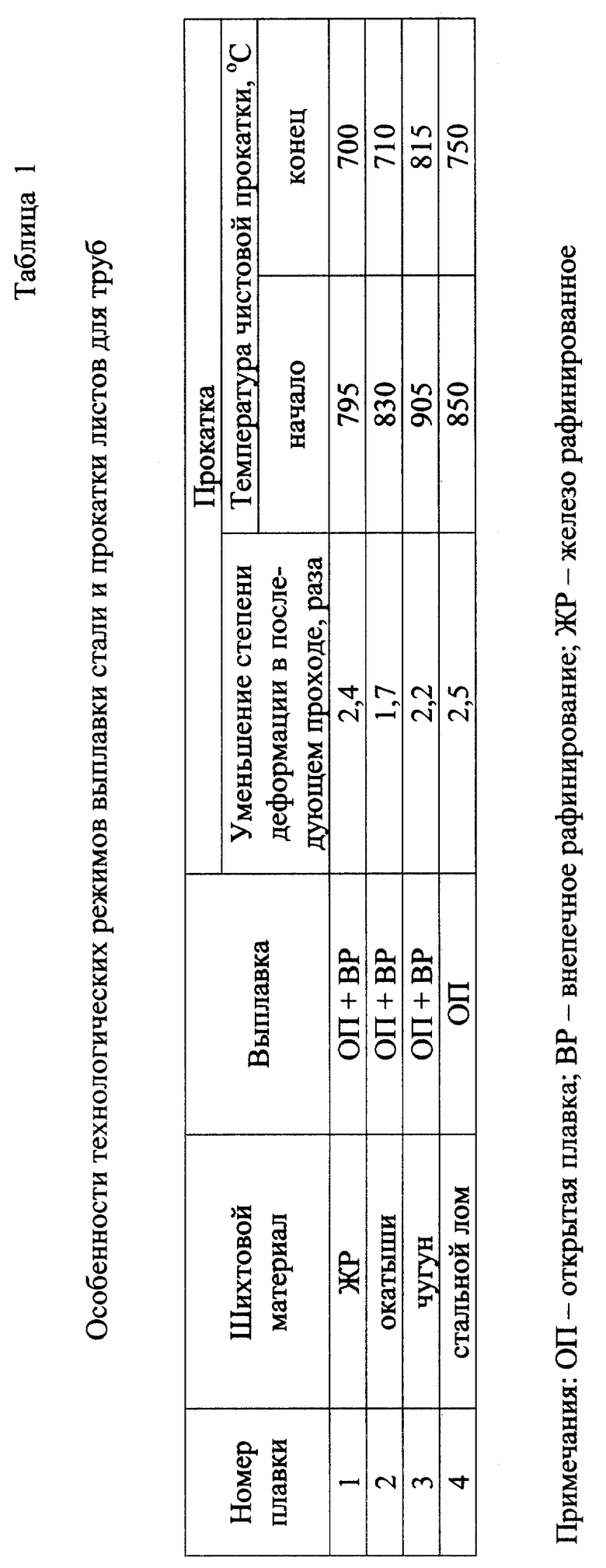

В табл. 1 приведены технологические особенности выплавки стали и термодеформационные режимы прокатки листа для трубы. Плавки 1, 2 и 3 проведены в открытых печах на первородных или чистых шихтовых материалах с внепечным рафинированием в ковше. Плавка 4 для сравнения выплавлена на обычном шихтовом материале - стальном ломе без внепечного рафинирования.

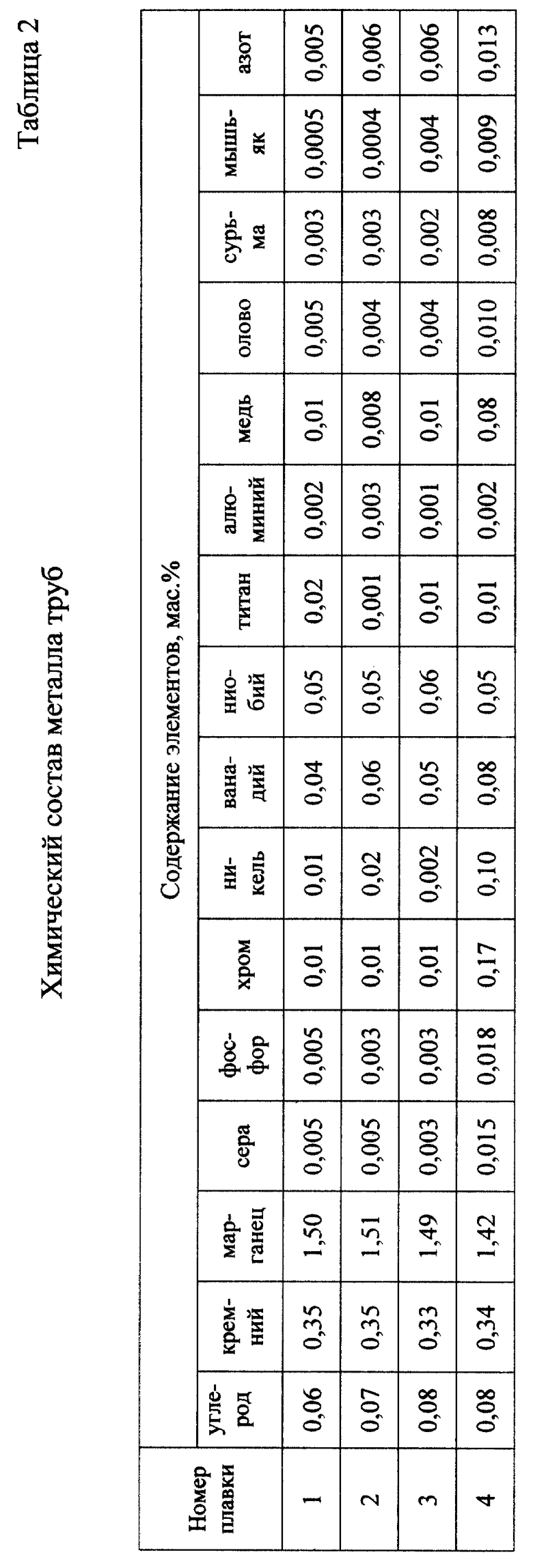

В табл.2 представлен химический состав металла трубы.

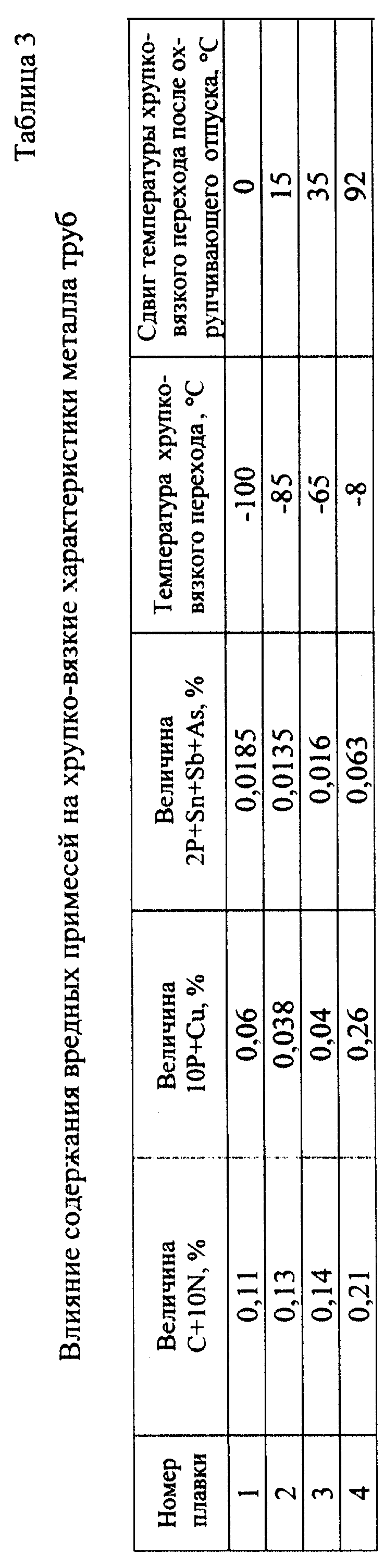

В табл.3 показано влияние характеристических соотношений содержания углерода и вредных примесей на хрупковязкие свойства металла трубы.

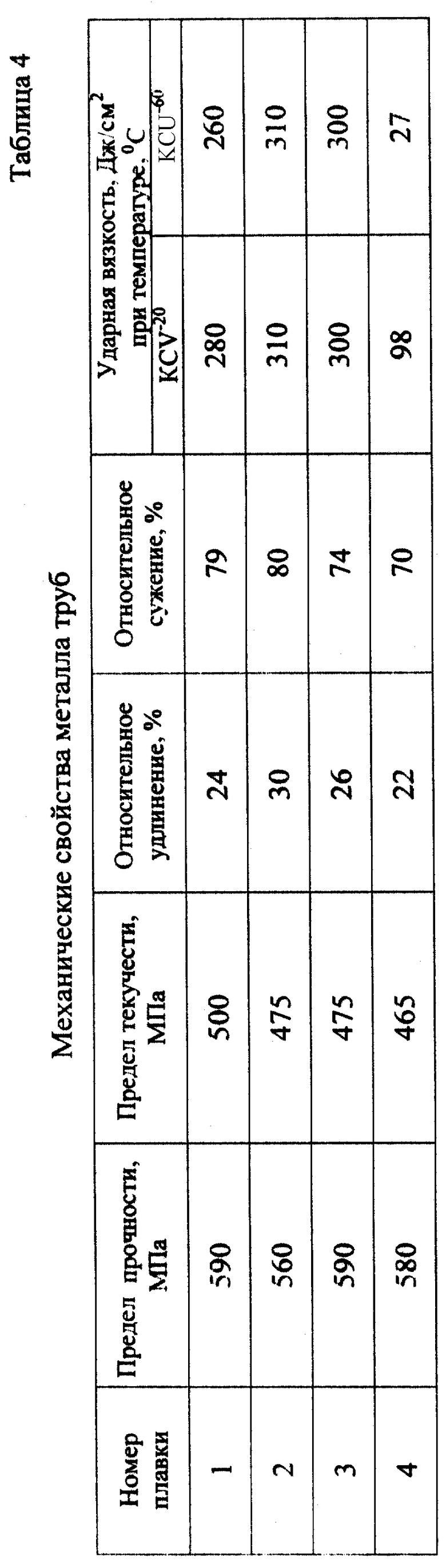

В табл.4 приведены механические свойства металла трубы.

Приведенные результаты свидетельствуют, что заявленные химический состав и технологические параметры способа изготовления трубы обеспечивают достижение высоких современных требований по технологическим, механическим и эксплуатационным характеристикам трубы. Трубы превосходят известные отечественные и находятся на уровне лучших зарубежных аналогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ДЛЯ НЕФТЕ-, ГАЗО- И ПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2252972C1 |

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| СТАЛЬ | 2003 |

|

RU2241780C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| СТАЛЬ | 2010 |

|

RU2441940C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2634867C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

Изобретение относится к металлургии, конкретно к производству труб для нефтегазопродуктопроводов. Технический результат изобретения заключается в получении трубы для работы в агрессивных средах при температурах от минус 100 до плюс 450oС, в том числе в условиях Крайнего Севера. Трубы обладают высокими технологическими и прочностными свойствами, пластичностью, ударной вязкостью при температурах до минус 100oС, стойкостью к охрупчиванию, трещинообразованию, коррозионной стойкостью, повышенной долговечностью и надежностью в эксплуатации. Для достижения технического результата трубу для нефтегазопродуктопроводов изготавливают из горячекатаного листа, полученного из стали, выплавленной на первородных или чистых шихтовых материалах при следующем соотношении компонентов, мас.%: углерод 0,03-0,11, марганец 0,90-1,80, кремний 0,06-0,60, хром 0,005-0,30, никель 0,005-0,30, ванадий 0,02-0,12, ниобий 0,03-0,10, титан 0,010-0,040, алюминий 0,010-0,055, кальций 0,001-0,005, сера 0,0005-0,008, фосфор 0,0005-0,010, азот 0,001-0,012, медь 0,005-0,25, сурьма 0,0001-0,005, олово 0,0001-0,007, мышьяк 0,0001-0,008, железо - остальное, при этом содержания углерода, азота меди, фосфора, сурьмы, олова и мышьяка должны удовлетворять соотношениям С+10N<0,14, 10Р+Cu<0,14, 2Р+Sn+Sb+As<0,035, где С, N, P, Cu, Sn, Sb, As - концентрации углерода, азота, фосфора, меди, олова, сурьмы и мышьяка, мас.%, горячую прокатку листа для трубы ведут с уменьшением степени деформации в каждом последующем проходе в 1,25-2,5 раза по сравнению с предыдущим проходом. Температура при прокатке должна удовлетворять соотношению Тн.пр. - Тк.пр. <200oС, где Тн.пр. и Тк.пр. - температуры начала и конца прокатки в проходе соответственно. Трубы, изготовленные в соответствии с заявленным изобретением, отвечают всем высоким современным требованиям, предъявляемым к трубам для газонефтепродуктопроводов, и находятся на уровне лучших зарубежных аналогов. 2 с. п. ф-лы, 4 табл.

Углерод - 0,03-0,11

Марганец - 0,90-1,80

Кремний - 0,06-0,60

Хром - 0,005-0,30

Никель - 0,005-0,30

Ванадий - 0,02-0,12

Ниобий - 0,03-0,10

Титан - 0,010-0,040

Алюминий - 0,010-0,055

Кальций - 0,001-0,005

Сера - 0,0005-0,008

Фосфор - 0,0005-0,010

Азот - 0,001-0,012

Медь - 0,005-0,25

Сурьма - 0,0001-0,005

Олово - 0,0001-0,007

Мышьяк - 0,0001-0,008

Железо - Остальное

при этом содержания углерода, азота, меди, фосфора, сурьмы, олова и мышьяка должны удовлетворять соотношениям

С+10N<0,14

10Р+Cu<0,14

2Р+Sn+Sb+As<0,035,

где С, N, P, Cu, Sn, Sb, As - концентрации углерода, азота, фосфора, меди, олова, сурьмы и мышьяка, мас. %.

Углерод - 0,03-0,11

Марганец - 0,90-1,80

Кремний - 0,06-0,60

Хром - 0,005-0,30

Никель - 0,005-0,30

Ванадий - 0,02-0,12

Ниобий - 0,03-0,10

Титан - 0,010-0,040

Алюминий - 0,010-0,055

Кальций - 0,001-0,005

Сера - 0,0005-0,008

Фосфор - 0,0005-0,010

Азот - 0,001-0,012

Медь - 0,005-0,25

Сурьма - 0,0001-0,005

Олово - 0,0001-0,007

Мышьяк - 0,0001-0,008

Железо - Остальное

при этом содержания углерода, азота меди, фосфора, сурьмы, олова и мышьяка должны удовлетворять соотношениям

С+10N<0,14

10Р+Cu<0,14

2Р+Sn+Sb+As<0,035,

где С, N, P, Cu, Sn, Sb, As - концентрации углерода, азота, фосфора, меди, олова, сурьмы и мышьяка, мас. %,

горячую прокатку ведут с уменьшением степени деформации в каждом последующем проходе в 1,25-2,5 раза по отношению к предыдущему проходу и при температуре, удовлетворяющей следующему соотношению:

Т н. пр. - Т к. пр. < 200oС,

где Т н. пр. и Т к. пр. - температуры начала и конца прокатки в проходе соответственно.

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 1994 |

|

RU2048541C1 |

| US 4410369, 18.10.1983 | |||

| DE 36117725 А1, 04.12.1986 | |||

| МАТВЕЕВ Ю.М | |||

| и др | |||

| Технология производства электросварных труб | |||

| - М.: Металлургия, 1967, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Сталь | 1979 |

|

SU863707A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 4400211, 23.08.1983. | |||

Авторы

Даты

2002-03-20—Публикация

2000-09-04—Подача