Изобретение относится к области металловедения и химической обработки металлов и может быть использовано при химической обработке меди и ее сплавов для получения блестящей поверхности, а также в качестве предварительной технологической операции перед нанесением гальванических покрытий.

Известен способ и состав для травления меди, включающий ее обработку в растворе, содержащем азотную кислоту, полимер, ПАВ и серную или алкинсульфокислоту, например метансульфокислоту [1] . К недостаткам данного способа относятся низкая скорость травления металла или сплава, неудовлетворительное качество получаемой поверхности вследствие сильно развитой поверхности, а также существенное загрязнение окружающей среды оксидами азота, выделяющимися при травлении меди или ее сплавов.

Известен способ и состав, включающий травление меди или ее сплавов в водном растворе азотной кислоты, дополнительно содержащей полимер, ПАВ, а также сульфоновую кислоту [2] . Недостатки данного способа такие же, как и у способа [1] . Кроме того, обработку металлов ведут при повышенной температуре (45оС), что усложняет аппаратурное оформление процесса.

Известен способ травления меди и ее сплавов, включающий обработку составом, содержащим серную и азотную кислоты и хлорид натрия [3] . Соотношение компонентов в данном составе следующее (г/л): Серная кислота 500-550 Азотная кислота 650-750 Хлорид натрия 5-10

Указанный способ принят за прототип. Его недостатки: существенное загрязнение окружающей среды оксидами азота, выделяющимися при травлении меди или ее сплавов. Кроме того, поверхность меди и ее сплавов после травления известным составом отличается низким качеством вследствие сильно развитой поверхности, а скорость процесса травления этого металла или его сплавов данным составом невысока.

Цель изобретения - повышение экологической чистоты и скорости процесса травления, улучшение качества поверхности.

Поставленная цель достигается тем, что в известном способе травления меди и ее сплавов, включающим обработку составом, содержащим серную кислоту, азотную кислоту и хлорид натрия, обработку ведут составом, дополнительно содержащим персульфат натрия, калия или аммония, при следующем соотношении компонентов, вес. ч. : серная кислота (96% ) - 360-610, азотная кислота (63% ) - 380-640, хлорид натрия - 4-12, персульфат натрия, калия или аммония - 14-50. В процессе обработки через состав пропускают воздух с объемным расходом 0,07-2,78 м3/мин ˙ м2.

Существенные признаки, указанные в формуле изобретения, не обнаружены в других отраслях промышленности, что позволяет его соответствующим критерию "существенные отличия".

Способ осуществляется следующим образом. В травильную ванну заливают смесь следующего состава, вес. ч. :

Серная кислота (96% ) - 360-610,

Азотная кислота (63% ) - 380-640,

Хлорид натрия - 4-12,

Персульфат натрия, калия или аммония - 14-50.

В ванну на подвеске опускают обрабатываемые изделия из меди или ее сплавов и выдерживают изделия в травильной смеси в течение расчетной продолжительности, которую определяют, исходя из скорости травления (табл. 1-6) и требуемой толщины стравливаемого слоя. После выдержки изделия из меди или ее сплавов извлекают из ванны, промывают в воде и направляют на дальнейшие технологические операции (например для нанесения гальванических покрытий). Для интенсификации процесса травления через смесь указанного состава пропускают (барботируют) воздух с объемным расходом 0,07-2,78 м3/мин ˙ м2. Для барботирования воздуха через травильную смесь используют перфорированные трубы или параболически изогнутые металлические листы с отверстиями, которые располагаются на дне травильной ванны и к которым посредством системы воздуховодов подводится воздух.

П р и м е р 1. Травление изделий из меди. Для травления использовали изделия из меди марки М-1 (ГОСТ 859-66). В промышленную травильную ванну размером 800х800х1000 мм заливали смесь, состоящую из серной и азотной кислот, хлорида натрия и персульфатного соединения. Количество серной кислоты (96% ) в смеси варьировали в пределах 355-615 вес. ч. , азотной кислоты (63% ) - в пределах 375-645 вес. ч. , хлорида натрия - в пределах 3-13 вес. ч. и персульфатного соединения - в пределах 13-51 вес. ч. в качестве персульфатного соединения использовали персульфат аммония, или персульфат натрия, или персульфат калия. Травление проводили при комнатной температуре (20-25оС). В ванну на подвеске опускали обрабатываемые медные изделия и выдерживали в растворе в течение 30±5 с. После выдержки обработанные изделия извлекали из ванны, промывали и просушивали.

Скорость травления изделий из меди, которую выражали в г/см2 ˙ с, определяли по убыли веса образцов после травления. Качество поверхности образцов после травления характеризовали ее шероховатость (параметрами Ra, Rz, Rmax), которую измеряли с помощью как оптических приборов светового сечения типа МИС-11, так и растрового измерительного микроскопа ОРИМ-1.

Экологическое состояние процесса травления характеризовалось образованием или отсутствием оксидов азота: процесс считался экологически чистым, если в процессе травления не образовывалось оксидов азота, что контролировалось как визуально, так и с использованием химических методов контроля (фотометрического и хемолюминесцентного) методов.

В табл. 1 представлены данные, полученные при использовании в качестве персульфитного соединения персульфата аммония, в табл. 2 - персульфата натрия, в табл. 3 - персульфата калия. Для сравнения были проведены эксперименты по травлению аналогичных образцов из меди с использованием известного способа [3] . Полученные в результате проведения этих экспериментов данные также представлены в табл. 1-3.

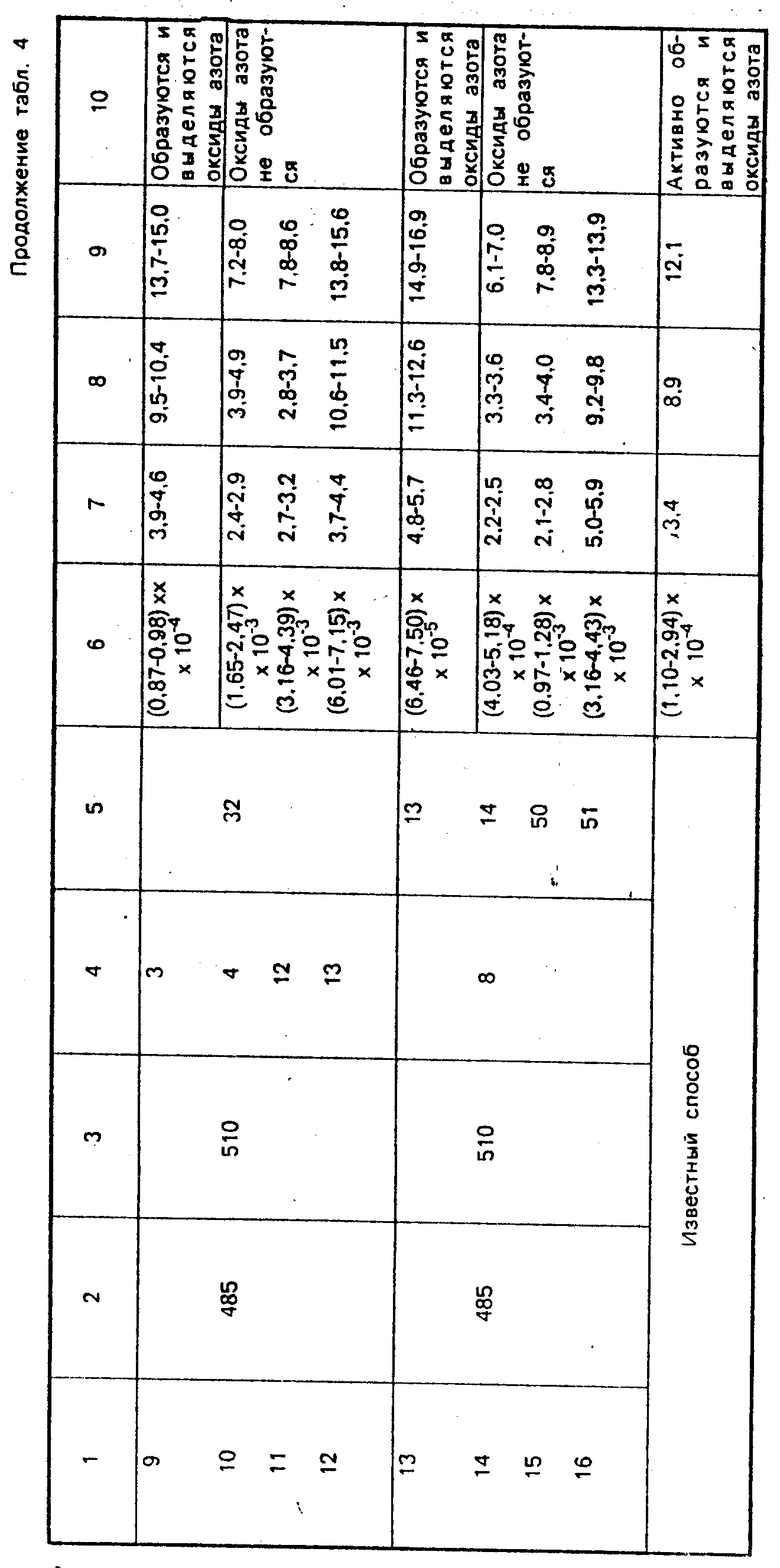

П р и м е р 2. Травление изделий из бронзы. Для травления использовали изделия из бронзы марки БрОФ 6,5-0,1 (ГОСТ 5017-74). Методика проведения экспериментов, а также обработки полученных данных аналогична использованной в примере 1. Полученные в результате проведения экспериментов представлены в табл. 4. При травлении изделий из бронзы поочередно использовали все три персульфатных соединения: персульфаты аммония, калия и натрия. Для упрощения полученной информации данные по скорости травления изделий из бронзы и шероховатости их поверхности представлены в виде интервалов значений, в которые входят указанные величины (скорость травления и показатели шероховатости поверхности), полученные при использовании всех трех перечисленных персульфатных соединений. Границы интервалов соответствуют минимальным и максимальным значениям исследованных характеристик, полученных при использовании указанных персульфатных соединений. Кроме того, для сравнения были проведены эксперименты по травлению аналогичных изделий из бронзы с использованием известного способа [3] . Полученные данные представлены в табл. 4.

П р и м е р 3. Травление изделий из латуни. Для травления использованы изделия из латуни марки Л-90 (ГОСТ 15527-70). Методика проведения экспериментов, а также обработки полученных данных аналогична использованной в примере 1. Для упрощения полученной информации (по аналогии с примером 2) данные по скорости травления изделий из латуни и шероховатости их поверхности представлены в табл. 5 в виде интервалов значений, в которые входят указанные величины, полученные при использовании трех перечисленных соединений (персульфатов аммония, натрия и калия). Кроме того, для сравнения были проведены эксперименты по травлению аналогичных изделий из латуни с использованием известного способа [3] . Полученные данные представлены в табл. 5.

П р и м е р 4. Травление изделий из меди, бронзы и латуни при пропускании через травильную смесь воздуха. Для травления использовали медь, бронзу и латунь марок, указанных в примерах 1-3. Воздух пропускали (барботировали) через ванну, заполненную травильной смесью с помощью барботеров, закрепленных на дне ванны. Барботеры представляют собой перфорированные трубы или параболически изогнутые металлические листы с отверстиями, к которым посредством системы воздуховодов подводился воздух. Объемный расход воздуха варьировали в пределах 0,06-2,79 м3/мин м2. ( Объемный расход отнесен к площади ванны).

Полученные результаты представлены в табл. 6. Там же приведены аналогичные данные для известного способа [3] .

Как следует из табл. 1-6, технико-экономические преимущества изобретения перед известным способом [3] заключается в следующем: существенно (на ≈ 0,5-2 порядка) повышается скорость травления меди и ее сплавов. Наибольшая скорость травления достигается при пропускании через травильную смесь воздуха; достигается улучшение качества поверхности меди и ее сплавов за счет уменьшения ее шероховатости; повышается экологическая чистота процесса, т. к. в предложенном способе травления меди и ее сплавов не образуются и не выделяются оксиды азота.

Цель изобретения достигается лишь при оптимальных значениях числовых параметров процесса, определенных в результате проведения экспериментов и представленных в табл. 1-6, а также в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИОНООБМЕННАЯ КОЛОННА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ И ХРОМА | 1991 |

|

RU2036001C1 |

| СОСТАВ МЭ-4 ДЛЯ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1996 |

|

RU2096526C1 |

| СТАБИЛИЗАТОР ДЛЯ КИСЛЫХ ПЕРЕКИСНЫХ ТРАВИЛЬНЫХ РАСТВОРОВ | 1996 |

|

RU2106297C1 |

| ТРАВИЛЬНЫЙ РАСТВОР И СПОСОБ КЛЕЙМЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ И МЕДИ И ЕЕ СПЛАВОВ, ПОКРЫТЫХ ЦИНКОМ, КАДМИЕМ, СЕРЕБРОМ И ОЛОВОМ И ЕГО СПЛАВАМИ | 2004 |

|

RU2255140C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ (+2) ИЗ ОТРАБОТАННЫХ РАСТВОРОВ | 2014 |

|

RU2568225C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХРОМА В СПЛАВАХ | 1995 |

|

RU2086962C1 |

| РАСТВОР ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ И "ГРАТА" С ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2009 |

|

RU2412279C1 |

| Раствор для травления меди и ееСплАВОВ | 1979 |

|

SU842097A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО РАСТВОРА, СОДЕРЖАЩЕГО ИОНЫ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ | 1996 |

|

RU2110487C1 |

| СПОСОБ ОБРАБОТКИ АППАРАТУРЫ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ЭКСПЛУАТАЦИИ В РАСТВОРАХ ПЕРЕКИСИ ВОДОРОДА | 1991 |

|

RU2068030C1 |

Использование: для химической обработки металлов, в частности для травления меди и ее сплавов перед нанесением гальванических покрытий. Сущность изобретения: способ травления меди и ее сплавов включает обработку составом, содержащим, вес. ч. : серную кислоту (96% ) 360 - 610, азотную кислоту (63% ) 380 - 640, хлорид натрия 4 - 12, персульфат натрия, калия или аммония 14 - 50. В процессе обработки через состав пропускают воздух с объемным расходом 0,07-2,78 м3/мин.м2. 6 табл.

СПОСОБ ТРАВЛЕНИЯ МЕДИ И ЕЕ СПЛАВОВ, включающий обработку составом, содержащим серную и азотную кислоты и хлорид натрия, отличающийся тем, что, с целью повышения экологической чистоты процесса, обработку ведут составом, дополнительно содержащим персульфат натрия, калия или аммония при следующем соотношении компонентов, мас. ч. :

Серная кислота (96% ) 360 - 610

Азотная кислота (63% ) 380 - 640

Хлорид натрия 4 - 12

Персульфат натрия, калия или аммония 14 - 50

причем в процессе обработки через состав пропускают воздух с объемным расходом 0,07 - 2,78 м3/(мин. м2).

Авторы

Даты

1994-05-30—Публикация

1991-11-18—Подача