Изобретение относится к химической обработке деталей, в частности к устройствам струйной обработки деталей на подвесках на автоматических линиях гальванопокрытий.

Известная установка для химической обработки деталей на подвесках содержит ванну, оснащенную ловителями штанги с подвеской с деталями, сливным каналом с ручным вентилем для регулирования расхода сливаемого раствора и исполнительным механизмом для слива последнего, двухпредельным датчиком - реле уровня обрабатывающего раствора, крышкой с исполнительными механизмами для ее открывания-закрывания, бортовыми отсосами, расположенными с обеих сторон вдоль бортов ванны устройствами формирования струй обрабатывающего раствора, каждое из которых выполнено в виде горизонтально расположенных труб с элементами формирования струй, соединенных вертикальными патрубками с полой направляющей, соединенной гибкими шлангами из коррозионно-влаго-термостойкого материала с соответствующим коллектором подвода обрабатывающего раствора и через пазы в корпусе ванны оснащенные устройствами с изменяющейся конфигурацией, каждое из которых выполнено в виде гармошки из коррозионно-влаго-термостойкого материала, со штоками соответствующих пневмоцилиндров с трехходовыми электромагнитными пневматическими распределителями, используемых для возвратно-поступательного перемещения устройств формирования струй в вертикальной плоскости, ограниченной направляющими, расположенными в ванне, датчик положения транспортирующего подвеску с деталями средства, датчик загрузки ванны подвеской с деталями, датчики открытого и закрытого положений крышки, датчики положения устройств формирования струй, емкость для хранения и подготовки обрабатывающего раствора, насос для подачи последнего в устройства формирования струй, блок автоматического управления процессами химической обработки и задатчик вида последней.

Недостатком установки является сравнительно ограниченный (в частности, по ширине) рабочий объем ванны, из-за необходимости размещения в последней коллекторов для подвода обрабатывающего раствора и их последующей связи с полыми направляющими, что в свою очередь приводит к искусственному сокращению (по ширине) габаритов обрабатываемых деталей или увеличению соответствующего габарита ванны.

Целью изобретения является увеличение рабочего объема ванны за счет исключения необходимости размещения в последней коллекторов для подвода обрабатывающего раствора и их связей с полыми направляющими.

Цель достигается тем, что в установке для химической обработки деталей на подвесках, содержащей ванну, оснащенную ловителями штанги с подвеской с деталями, сливным каналом с ручным вентилятором для регулирования расхода сливаемого раствора и исполнительным механизмом для слива последнего, двухпредельным датчиком-реле уровня обрабатывающего раствора, крышкой с исполнительными механизмами для ее открывания-закрывания, бортовыми отсосами, расположенными с обеих сторон вдоль бортов ванны устройствами формирования струй обрабатывающего раствора, каждое из которых выполнено в виде горизонтально расположенных труб с элементами формирования струй, соединенных вертикальными патрубками с полой направляющей, соединенной гибкими шлангами из коррозионно-влаго-термостойкого материала с соответствующим коллектором подвода обрабатывающего раствора, и через пазы в корпусе ванны оснащенные устройствами с изменяющейся конфигурацией, каждое из которых выполнено в виде гармошки из коррозионо-влаго-термостойкого материала, со штоками соответствующих пневмоцилиндров с трехходовыми электромагнитными пневматическими распределителями, используемых для возвратно-поступательного перемещения устройств формирования струй в вертикальной плоскости, ограниченной направляющими, расположенными в ванне, датчик положения транспортирующего подвеску с деталями средства, датчик загрузки ванны подвеской с деталями, датчики открытого и закрытого положений крышки, датчики положения устройств формирования струй, емкость для хранения и подготовки обрабатывающего раствора, насос для подачи последнего в устройства формирования струй, блок автоматического управления процессами химической обработки и задатчик вида последней, согласно изобретению, каждая из полых направляющих выполнена П-образной формы и оснащена с обеих концов фланцами, каждый из пневмоцилиндров выполнен в виде поршневого пневмоцилиндра двустороннего действия с двусторонним штоком, расположенным по обе стороны поршня и выполненным полым, один конец которого оснащен фланцем, сочленяемым с соответствующим фланцем полой направляющей, а другой соединен с гибким шлангом из коррозионно-влаго-термостойкого материала с соответствующим коллектором подвода обрабатывающего раствора.

Заявляемая установка отличается от основного изобретения выполнением полых направляющих, пневмоцилиндров и их соединением.

Таким образом, заявляемая установка соответствует критерию "Новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "Существенные отличия".

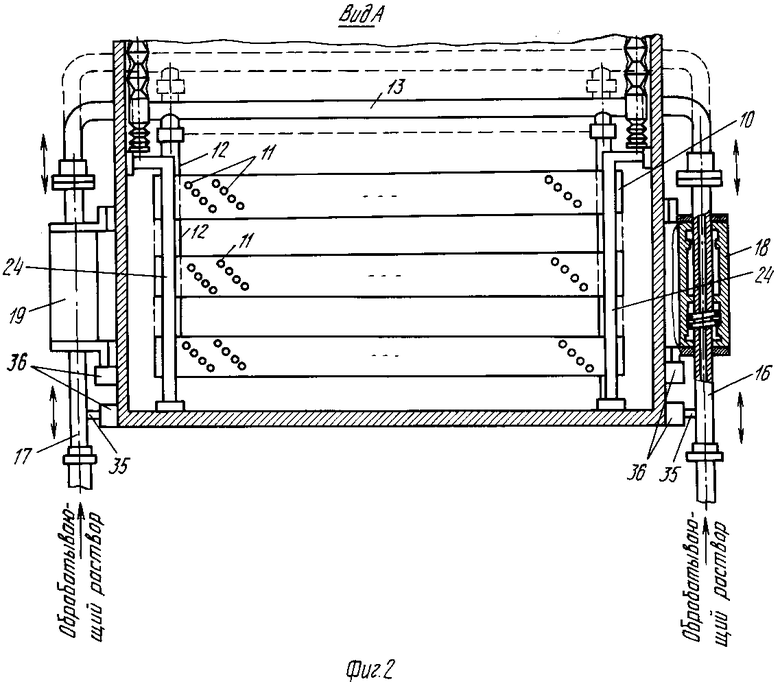

На фиг. 1 представлена структурная схема установки для химической обработки деталей на подвесках, вид с торцовой стороны ванны, разрез; на фиг. 2 представлен вид А на фиг. 1.

Установка для химической обработки деталей на подвесках содержит ванну 1, оснащенную ловителями (на фиг. 1, 2 не обозначены) штанги 2 с подвеской 3 с деталями 4, сливным каналом 5 с ручным вентилем для регулирования расхода сливаемого раствора (на фиг. 1 не обозначен) и исполнительным механизмом (ИМ) 6 для слива последнего, двухпредельным датчиком-реле уровня обрабатывающего раствора (на фиг. 1, 2 не показан), двухстворчатой крышкой 7 с исполнительными механизмами (ИМ) для ее открывания-закрывания (на фиг. 1, 2 не показаны), бортовыми отсосами 8, 9, расположенными с обеих сторон вдоль бортов ванны 1 устройствами формирования струй обрабатывающего раствора, каждое из которых выполнено в виде горизонтально расположенных труб 10 с элементами 11 формирования струй, соединенных вертикальными патрубками 12 с полой направляющей 13 П-образной формы, оснащенной с обеих концов фланцами (на фиг. 1, 2 не обозначены), соединенной через пазы 14 в корпусе ванны 1, выполненные с элементами с изменяющейся конфигурацией, каждый из которых выполнен в виде гармошки 15 из коррозионно-влаго-термостойкого материала, с полыми штоками 16, 17 соответствующих пневмоцилиндров 18, 19 с трехходовыми электромагнитными пневматическими распределителями 20-23, используемых для возвратно-поступательного перемещения устройств формирования струй в вертикальной плоскости, ограниченной направляющими 24, расположенными в ванне 1, датчик 25 положения транспортирующего штангу 2 с подвеской 3 с деталями 4 средства (на фиг. 1, 2 не показано), датчик 26 загрузки ванны 1 подвеской 3 с деталями 4, датчики открытого и закрытого положений крышки 7 (на фиг. 1, 2 не показаны), датчики положения устройств формирования струй, емкость 27 для хранения и подготовки обрабатывающего раствора, насос 28 для подачи последнего с устройства формирования струй через коллекторы 29, 30 подвода обрабатывающего раствора, гибкие шланги 31, 32 и полые штоки 16, 17 пневмоцилиндров 18, 19, блок 33 автоматического управления процессами химической обработки и задатчик 34 вида последней.

Каждый из датчиков положения устройств формирования струй выполнен в виде передающей и воспринимающей воздействие частей, механически связанных, соответственно, с полым штоком 16 (17) соответствующего пневмоцилиндра 18 (19) и корпусом ванны 1, и выполненных в виде, соответственно, металлической пластины 35 и бесконтактного конечного выключателя 36.

Направляющие 24 выполнены с ограничителями хода горизонтально расположенных труб с упругими элементами (на фиг. 1 не обозначены).

Каждый из пневмоцилиндров 18, 19 выполнен с пружиной для компенсации ударных нагрузок (на фиг. 2 не обозначена).

А трехходовые электромагнитные пневматические распределители 20-23 выполнены с пневматическими дросселями для регулирования расхода сжатого воздуха (на фиг. 1 не обозначены).

Поскольку работа установки аналогична прототипу, наиболее подробно рассмотрим функционирование изменяемых частей устройства.

После загрузки транспортирующим средством штанги 2 с подвеской 3 с деталями 4 в ловители ванны 1 и закрывания створок крышки 7 последней с помощью соответствующего ИМ сигналом с третьего (в данном случае) выхода блока 33 производится включение насоса 28 и подача последним обрабатывающего раствора из емкости 27, через коллекторы 29, 30, гибкие шланги 31, 32, полые штоки 16, 17 пневмоцилиндров 18, 19, полые направляющие 13 П-образной формы и вертикальные патрубки 12, в горизонтальные трубы 10, оснащенные элементами 11.

После этого сигналами с четвертого и пятого своих выходов блок 33 производит включение распределителей 21, 23, обеспечивая тем самым подачу сжатого воздуха в нижние вводы пневмоцилиндров 18, 19, для перемещения вверх их полых штоков 16, 17, соединенных с нижними их концами гибких шлангов 31, 32, устройств формирования струй и передающих воздействие частей - металлических пластин 35 датчиков положения устройств формирования струй в положение, показанное пунктиром на фиг. 1, 2.

Одновременно исчезают управляющие сигналы на шестом и седьмом выходах блока 33, что приводит к отключению распределителей 20, 22 и соединению их пневмовыходов через пневмодроссели с атмосферой.

При этом производится перемещение вверх устройств формирования струй и струйная подача обрабатывающего раствора на детали 4.

При достижении верхнего положения устройствами формирования струй на выходах воспринимающих воздействие частей - выключателей 36 датчиков верхнего положения (ДВП) появляются сигналы, поступающие на седьмую (в данном случае) группу входов блока 33, что приводит к появлению управляющих сигналов на шестом и седьмом выходах последнего и, как следствие, включению распределителей 20, 22, обеспечивая тем самым подачу сжатого воздуха в верхние вводы пневмоцилиндров 18, 19, для перемещения вниз их полых штоков 16, 17, соединенных с нижними их концами гибких шлангов 31, 32, устройств формирования струй и передающих воздействие частей - металлических пластин 35 датчиков положения устройств формирования струй в исходное, показанное сплошной линией на фиг. 1, 2 положение.

Одновременно исчезают управляющие сигналы на четвертом и пятом выходах блока 33, что приводит к отключению распределителей 21, 23 и соединению их пневмоцилиндров через пневмодроссели с атмосферой.

В этом случае в отличие от предыдущего растягиваются верхние части жестко связанных с полыми направляющими 13 гармошек 15 и сжимаются нижние части последних.

При достижении своего нижнего положения устройствами формирования струй и срабатывания воспринимающих воздействие частей - выключателей 36 датчиков нижнего положения (ДНП) устройств формирования струй процессы возвратно-поступательного перемещения направляющих 13, штоков 16, 17 пневмоцилиндров 18, 19, гибких шлангов 31, 32, горизонтально расположенных труб 10 с элементами 11 возобновляются описанным выше образом.

При этом обрабатывающий раствор после взаимодействия с поверхностью деталей 4 по сливному каналу 5, открытый ручной вентиль и нормально открытый ИМ 6 поступает в емкость 27.

После окончания времени, например, струйной обработки, выбранной с помощью задатчика 34, исчезает управляющий сигнал на третьем выходе блока 33, что приводит к отключению насоса 28 и прекращению подачи обрабатывающего раствора в устройства формирования струй, а при достижении последними своего нижнего (исходного, показанного сплошной линией на фиг. 1, 2) положения сигналы на шестом и седьмом выходах блока 33 остаются (например), а на его четвертом и пятом выходах уже не появляются.

После открывания створок крышки 7, выгрузки штанги 2 с подвеской 3 с деталями 4 из ванны 1 транспортирующим средством и перещения последнего к следующей по технологии ванне происходит закрывание створок крышки 7.

Установка готова для проведения нового процесса химической обработки деталей на подвесках.

Таким образом предлагаемая установка, по сравнению с известной, выбранной в качестве прототипа, позволяет при тех же габаритах (что и в прототипе) ванны обрабатывать детали большего (в частности, по ширине) габарита.

Кроме того предлагаемое устройство содержит меньшее количество элементиов и проще в эксплуатации и реализации, которая может быть осуществлена силами большинства из предприятий приборо- и машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1990 |

|

SU1820637A1 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2080425C1 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2080424C1 |

| Устройство для струйной промывки деталей | 1991 |

|

SU1838001A3 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2024653C1 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ И УДАЛЕНИЯ ВРЕДНЫХ ВЫДЕЛЕНИЙ | 1992 |

|

RU2015213C1 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2043429C1 |

| УСТАНОВКА ДЛЯ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ | 1994 |

|

RU2078624C1 |

| УСТАНОВКА ДЛЯ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1992 |

|

RU2011442C1 |

| Устройство для изменения на два направления сливаемого из ванны потока обрабатывающей среды | 2016 |

|

RU2643095C1 |

Использование: струйная обработка деталей на подвесках на автоматических линиях гальванопокрытий. Сущность изобретения: в установке для химической обработки деталей на подвесках, где с обеих сторон вдоль бортов ванны расположены устройства формирования струй обрабатывающего раствора, каждое из которых выполнено в виде горизонтально расположенных труб с элементами формирования струй, соединенных вертикальными патрубками с полой направляющей, соединенной через пазы в корпусе ванны, выполненные с элементами изменяющейся конфигурацией, каждый из которых выполнен в виде гармошки с полыми штоками соответствующих пневмоцилиндров с трехходовыми распределителями с целью увеличения рабочего объема ванны, каждая из полых направляющих выполнена П-образной формы и оснащена с обоих концов фланцами, каждый из пневмоцилиндров выполнен в виде поршневого пневмоцилиндра двустороннего действия с двусторонним штоком, расположенным по обе стороны поршня и выполненным полым, один конец которого также оснащен фланцем, а другой - соединен с гибким шлангом с соответствующим коллектором подвода обрабатывающего раствора. 2 ил.

УСТАНОВКА ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ, содержащая ванну, оснащенную ловителями штанги с подвеской с деталями, сливным каналом с ручным вентилем для регулирования расхода сливаемого раствора и исполнительным механизмом для слива последнего, двухпредельным датчиком-реле уровня обрабатываемого раствора, крышкой с исполнительными механизмами для ее открывания-закрывания, бортовыми отсосами, расположенными с обеих сторон вдоль бортов ванны устройствами формирования струй обрабатывающего раствора, каждое из которых выполнено в виде горизонтально расположенных труб с элементами формирования струй, соединенных вертикальными патрубками с полой направляющей, соединенной гибкими штангами из коррозионно-влаготермостойкого материала с соответствующим коллектором подвода обрабатывающего раствора и через пазы в корпусе ванны, оснащенные устройствами с изменяющейся конфигурацией, каждое из которых выполнено в виде гармошки из коррозионно-влаготермостойкого материала, с штоками соответствующих пневмоцилиндров с трехходовыми электромагнитными пневматическими распределителями, используемых для возвратно-поступательного перемещения устройств формирования струй в вертикальной плоскости, ограниченной направляющими, расположенными в ванне, датчик положения транспортирующего подвеску с деталями средства, датчик загрузки ванны подвеской с деталями, датчики открытого и закрытого положений крышки, датчики положения устройств формирования струй, емкость для хранения и подготовки обрабатывающего раствора, насос для подачи последнего в устройства формирования струй, блок автоматического управления процессами химической обработки и задатчик вида последней, отличающаяся тем, что, с целью увеличения рабочего объема ванны за счет исключения необходимости размещения в последней коллекторов для подвода обрабатывающего раствора и их связей с полыми направляющими, каждая из полых направляющих выполнена П-образной и оснащена с обоих концов фланцами, каждый из пневмоцилиндров выполнен в виде поршневого пневмоцилиндра двустороннего действия с двусторонним штоком, расположенным по обе стороны поршня и выполненным полым, один конец его оснащен фланцем, сочленяемым с соответствующим фланцем полой направляющей, а другой соединен с гибким шлангом из коррозионно-влаготермостойкого материала с соответствующим коллектором подвода обрабатывающего раствора.

Авторы

Даты

1994-05-30—Публикация

1991-06-27—Подача