Изобретение относится к струйной очистке изделий от загрязнений, в частности к струйной промывке деталей различной группы сложности, размещаемых на подвесках, и применимо в гальваническом и химическом производствах для промывки деталей оптимальным количеством моющей жидкости после их обработки в основных ваннах.

Известна установка для струйной промывки деталей на подвесках, содержащая ванну со сливным каналом, элементы формирования струй, расположенные в верхней части ванны с двух ее противоположных длинных сторон, исполнительный механизм для подачи моющей жидкости в элементы формирования струй и блок управления процессом струйной промывки [1] .

Однако известное устройство имеет сравнительно невысокие показатели качества промывных операций, обусловленные сравнительно низкой кинетической энергией струй и возможной необходимостью промывки деталей высшей (третьей) группы сложности, содержащих глухие (в том числе и резьбовые) отверстия малого (порядка 1 мм) диаметра, узкие и глубокие пазы и углубления.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является установка для струйной промывки деталей на подвесках, содержащая ванну со сливным каналом, элементы формирования струй, расположенные в верхней части ванны с ее противоположных сторон и выполненные в виде модульных наборных панелей со сформированными в них параллельными рядами сопловых отверстий коноидального профиля со смещением центров выходных отверстий каждого последующего ряда относительно центров выходных отверстий предыдущего ряда на величину, равную половине диаметра выходного отверстия, исполнительные механизмы для подачи моющей жидкости в элементы формирования струй и пульт дистанционного управления процессом струйной промывки [2] .

Недостатком устройства, выбранного в качестве прототипа, является сравнительно большой расход моющей жидкости при промывке деталей первой и второй групп сложности, не содержащих глухие отверстия, узкие и глубокие пазы и углубления, т. е. в случае, когда отсутствует необходимость в столь малой (равной, например, половине диаметра выходной части соплового отверстия) величине смещения.

Новый технический результат заключается в сокращении расхода моющей жидкости путем оптимизации его величины в зависимости от категории сложности деталей, подвергаемых промывке, за счет обеспечения возможности изменения параметров и расположения сопловых отверстий модульных наборных панелей в зависимости от сложности промываемых деталей.

Новый технический результат достигается тем, что установка для струйной промывки деталей на подвесках, содержащая ванну со сливным каналом, расположенные в верхней части ванны с ее противоположных сторон и выполненные в виде модульных наборных панелей со сформированными в них параллельными рядами сопловых отверстий коноидального профиля, с малой (меньшей диаметра выходного отверстия) величиной смещения центров выходных отверстий последних каждого последующего ряда относительно центров выходных отверстий предыдущего ряда элементы формирования струй, исполнительные механизмы для подачи моющей жидкости в элементы формирования струй и пульт дистанционного управления процессом струйной промывки, согласно изобретению, снабжена расположенными в верхней части ванны с ее противоположных сторон дополнительными элементами формирования струй, выполненными в виде модульных наборных панелей, с величиной смещения центров выходных отверстий каждого последующего ряда относительно центров выходных отверстий предыдущего ряда (Δ ), определяемой из соотношения

dвых. ≅ Δ ≅ 2,52 dвых., где dвых. - диаметр выходного отверстия, дополнительными исполнительными механизмами для подачи моющей жидкости в соответствующие элементы формирования струй, исполнительным механизмом для возвратно-поступательного перемещения в вертикальной плоскости элементов формирования струй с малой величиной смещения центров выходных отверстий соответствующих параллельных рядов последних, выполненным в виде расположенных в ванне и оснащенных регуляторами подачи сжатого воздуха пневмоцилиндров, штоки которых жестко соединены через элементы связи с дополнительными коллекторами подвода моющей жидкости, жестко соединенными с элементами формирования струй с малой величиной смещения центров выходных отверстий и через гибкие трубопроводы с выходами исполнительных механизмов для подачи моющей жидкости в соответствующие элементы формирования струй, причем элементы формирования струй с малой величиной смещения центров выходных отверстий соответствующих параллельных рядов последних расположены ближе к центру ванны, чем дополнительные элементы формирования струй, на величину, обеспечивающую их беспрепятственное возвратно-поступательное перемещение в вертикальной плоскости в рабочее положение и обратно, исполнительные механизмы для подачи моющей жидкости в элементы формирования струй с малой величиной смещения центров выходных отверстий соответствующих параллельных рядов последних и в дополнительные элементы формирования струй соединены соответственно с первой и второй группами выходов пульта дистанционного управления процессом струйной промывки, остальные выходы которого соединены с соответствующими регуляторами подачи сжатого воздуха в полости расположенных в ванне пневмоцилиндров.

Причем штоки расположенных в ванне пневмоцилиндров размещены в сильфонах (гофрах), жестко соединенных одними своими концами с торцевой поверхностью пневмоцилиндров, а другими - с боковой поверхностью штоков в их верхней части, и выполненных из кислото-влаго-термостойкой резины.

В качестве регуляторов подачи сжатого воздуха в устройстве используются по крайней мере трехходовые, электромагнитные пневмораспределители.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемая установка отличается от известной наличием дополнительных элементов формирования струй с большей величиной смещения центров выходных отверстий, дополнительных исполнительных механизмов для подачи моющей жидкости в соответствующие элементы формирования струй, исполнительного механизма для возвратно-поступательного перемещения в вертикальной плоскости элементов формирования струй с малой величиной смещения центров выходных отверстий, выполнением последнего, расположением в ванне элементов формирования струй с малой величиной смещения отверстий, а также рядом новых связей и соединений. Таким образом, заявляемая установка соответствует критерию изобретения "новизна".

Известное техническое решение не позволяет обеспечить оптимальный (в зависимости от категории сложности обрабатываемых деталей) расход моющей (в данном случае) жидкости, поскольку не обеспечивает возможность изменения параметров и расположения сопловых отверстий модульных наборных панелей в зависимости от сложности промываемых деталей, что в свою очередь приводит к повышенному расходу моющей жидкости, в частности, при промывке деталей простой формы, не содержащих глухие отверстия, пазы и углубления, или к снижению качества промывки деталей повышенной группы сложности (с глухими отверстиями, пазами и углублениями).

Это позволяет сделать вывод о соответствии заявленного устройства критерию "существенные отличия".

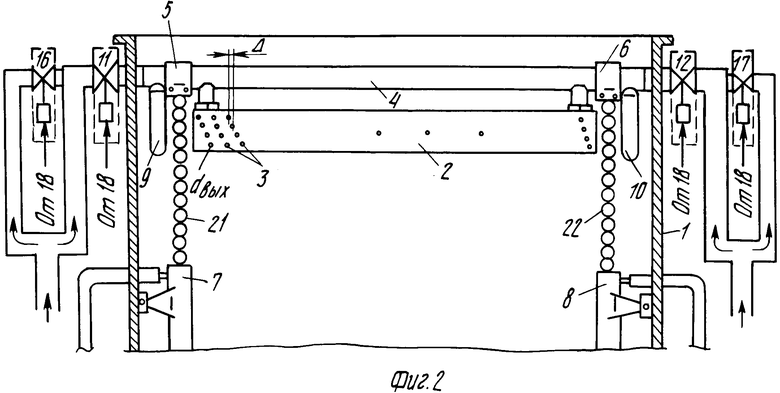

На фиг. 1 изображена установка для струйной промывки деталей на подвесках; ванна, разрез, вид с длинной стороны; элементы формирования струй в исходном положении; на фиг. 2 - ванна, разрез, вид с длинной стороны, фрагмент, положение после изменения параметров и расположения сопловых отверстий модульных наборных панелей; на фиг. 3 - ванна, разрез, вид с торцевой стороны, фрагмент; на фиг. 4 - узел I на фиг. 1.

Установка для струйной промывки деталей на подвесках (не показаны на фиг. 1-3) содержит ванну 1 со сливным каналом (на фиг. 1 не обозначен), расположенные в верхней части ванны 1 с ее противоположных (длинных, в данном случае) сторон и выполненные в виде модульных наборных панелей 2 со сформированными в них параллельными рядами сопловых отверстий 3 коноидального профиля с малой величиной смещения (Δ<dвых.) центров выходных отверстий соответствующих параллельных рядов последних элементы формирования струй, соединенные патрубками (на фиг. 1-3 не обозначены) с дополнительными коллекторами 4 подвода моющей жидкости, жестко соединенными через элементы 5, 6 связи со штоками пневмоцилиндров 7, 8 и через гибкие трубопроводы 9, 10 с выходами исполнительных механизмов (ИМ) 11, 12 для подачи моющей жидкости в элементы формирования струй, выполненные в виде модульных наборных панелей 2, расположенные в верхней части ванны 1 с ее противоположных (длинных, в данном случае) сторон, дополнительные элементы формирования струй, выполненные в виде модульных наборных панелей 13, с величиной смещения центров выходных отверстий 14 каждого последующего ряда относительно центров выходных отверстий предыдущего ряда, определяемой из соотношения

dвых. ≅ Δ≅ 2,52 dвых. и соединенные патрубками (на фиг. 1-3 не обозначены) с коллекторами 15 подвода моющей жидкости, соединенными с выходами дополнительных исполнительных механизмов (ИМ) 16, 17 для подачи моющей жидкости в элементы формирования струй, выполненные в виде модульных наборных панелей 13, а также пульт 18 дистанционного управления процессом струйной промывки.

Пневмоцилиндры 7, 8 оснащены регуляторами 19, 20 (пневмораспределителями) подачи сжатого воздуха в их внутренние полости.

Причем ИМ 11, 12 и 16, 17 соединены соответственно с первой и второй группами выходов пульта 18, остальные выходы которого соединены с соответствующими регуляторами 19, 20.

Штоки (на фиг. 1-3 не обозначены) пневмоцилиндров 7, 8 размещены в сильфонах (гофрах) 21, 22, жестко соединенных одними своими концами с торцевой поверхностью соответствующих пневмоцилиндров 7, 8, а другими - с боковой поверхностью штоков в их верхней части, и выполненных из кислото-влаго-термостойкой резины.

Установка работает следующим образом.

В исходном состоянии в ванне 1 отсутствует подвеска с обрабатываемыми деталями. В связи с чем на выходах первой и второй групп выходов пульта 18 отсутствуют управляющие сигналы, а ИМ 11, 12 и 16, 17 находятся в закрытом состоянии.

Также отсутствуют управляющие сигналы на остальных выходах пульта 18, в связи с чем находятся в закрытом состоянии регуляторы 19, 20, а модульные наборные панели 2 и 13 находятся в положении, показанном на фиг. 1.

В качестве регуляторов 19, 20 в установке используются по крайней мере трехходовые электромагнитные пневмораспределители.

При загрузке в ванну 1 подвески с деталями простой формы (не содержащими глухие отверстия, пазы и углубления) со второй группы выходов пульта 18 выдаются управляющие сигналы, поступающие на ИМ 16, 17, обеспечивая тем самым открывание последних и подачу моющей жидкости в элементы формирования струй, выполненные в виде модульных наборных панелей 13 (через коллектор 15), с величиной смещения центров выходных отверстий 14, определяемой из соотношения

dвых.≅ Δ ≅ 2,52 dвых.

При этом обеспечивается качественная (учитывая аэрацию и расширение площади поперечного сечения струй) промывка деталей простой формы при их перемещении в вертикальной плоскости меньшим, нежели при малой величине смещения центров выходных отверстий, количеством моющей жидкости.

В случае, если промывке подвергаются детали сложной формы, содержащие глухие отверстия, пазы и углубления, то после загрузки подвески с такими деталями в ванну 1 производится следующее.

С соответствующего выхода пульта 18 выдаются (например, оператором установки) управляющие сигналы, поступающие на регуляторы 19, выполненные в виде пневмораспределителей, которые, срабатывая, обеспечивают подачу сжатого воздуха в нижние вводы пневмоцилиндров 7, 8, штоки которых начинают перемещаться вверх (поскольку соединены с атмосферой через соответствующие выходы пневмораспределителей 20 верхние вводы пневмоцилиндров 7, 8), заставляя перемещаться в верхнее (показанное на фиг. 2) положение жестко соединенные с ними сильфоны (гофры) 21, 22 и через элементы 5, 6 дополнительные коллекторы 4 и жестко соединенные с ними модульные наборные панели 2 с малой величиной смещения ( Δ<dвых.) центров выходных отверстий соответствующих параллельных рядов последних.

После занятия рабочего положения модульными наборными панелями 2 (показанного также пунктиром на фиг. 3) с первой группы выходов пульта 18 выдаются управляющие сигналы, поступающие на ИМ 11, 12, обеспечивая тем самым открывание последних и подачу моющей жидкости через гибкие трубопроводы 9, 10 и дополнительные коллекторы 4 в элементы формирования струй, выполненные в виде модульных наборных панелей 2 с величиной смещения центров выходных отверстий 3, определяемой из соотношения:

Δ<dвых.

При этом обеспечивается качественная (учитывая незначительные аэрацию и расширение площади поперечного сечения струй) промывка деталей с глухими отверстиями, пазами и углублениями при перемещении деталей в вертикальной плоскости относительно струй (фиг. 3) при оптимальном (для данного случая) расходе моющей жидкости.

В случае, если следующей промывке вновь подвергаются детали простой формы, то после окончания предыдущей промывки и прекращения выдачи управляющих сигналов с соответствующих выходов первой группы выходов с пульта 18 (суть, после закрывания ИМ 11, 12), с соответствующих выходов пульта 18 выдаются управляющие сигналы, поступающие на пневмораспределители 20, а ранее выданные сигналы с выходов пульта 18 на пневмораспределители 19 уменьшаются до нуля, что в свою очередь приводит к открыванию пневмораспределителей 20 и закрыванию пневмораспределителей 19.

При этом обеспечивается подача сжатого воздуха в верхние вводы пневмоцилиндров 7, 8, штоки которых начинают перемещаться вниз (поскольку соединены с атмосферой через соответствующие выходы пневмораспределителей 19 нижние вводы пневмоцилиндров 7, 8), заставляя перемещаться в нижнее (исходное, показанное на фиг. 1, 3) положение жестко соединенные с ними сильфоны (гофры) 21, 22 и через элементы 5, 6 дополнительные коллекторы 4 и жестко соединенные с ними модульные наборные панели 2.

После занятия панелями 2 исходного положения и снятия управляющих сигналов на соответствующих выходах пульта 18, поступавших на пневмораспределители 20, установка готова для проведения нового процесса промывки деталей простой формы (например) описанным выше способом.

Таким образом, предлагаемая установка по сравнению с известной, выбранной в качестве прототипа, позволяет сократить не менее чем в 2-3 раза расход моющей жидкости при обеспечении соответствующего качества промывки за счет обеспечения возможности изменения параметров и расположения сопловых отверстий элементов формирования струй в зависимости от категории сложности деталей.

Реализация предлагаемого устройства не встречает принципиальных затруднений.

Так, например, в качестве регуляторов расхода сжатого воздуха в устройстве могут быть использованы трехходовые электромагнитные пневмораспределители типа КЭ - 2 УХЛ 4 или 23 кч 802 р 1.

В качестве механизмов возвратно-поступательного перемещения элементов формирования струй в устройстве могут быть использованы поршневые пневмоцилиндры двустороннего действия с односторонним штоком по ГОСТ 15608-81 с креплением на лапах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1991 |

|

RU2028196C1 |

| СПОСОБ А.Н.АЛЕКСЕЕВА ДЛЯ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1992 |

|

RU2011441C1 |

| СОПЛОВОЙ НАСАДОК | 1991 |

|

RU2028195C1 |

| УСТАНОВКА СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ | 1990 |

|

RU2054978C1 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2043429C1 |

| УСТАНОВКА ДЛЯ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ | 1994 |

|

RU2078624C1 |

| СПОСОБ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2097447C1 |

| СПОСОБ СТРУЙНОЙ ПРОМЫВКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2166564C2 |

| ЛИНИЯ ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2080425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ СТРУЙНОЙ ПРОМЫВКИ, В ЧАСТНОСТИ, ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2166003C1 |

Использование: в гальваническом и химическом производствах для промывки деталей различной группы сложности. Сущность изобретения: установка для струйной промывки деталей на подвесках содержит ванну со сливным каналом, элементы формирования струй с малой (менее диаметра выходного отверстия) величиной смещения центров выходных отверстий параллельных рядов последних, исполнительные механизмы для подачи моющей жидкости в соответствующие элементы формирования струй и пульт дистанционного управления. Новым в устройстве является введение в его состав дополнительных элементов формирования струй с большей величиной смещения центров выходных отверстий параллельных рядов последних, дополнительных исполнительных механизмов для подачи моющей жидкости в соответствующие элементы формирования струй, исполнительного механизма для возвратно-поступательного перемещения в вертикальной плоскости элементов формирования струй с малой величиной смещения центров выходных отверстий, выполнение последнего, расположение в ванне элементов формирования струй, а также ряд новых связей и соединений. 2 з. п. ф-лы, 4 ил.

dвых ≅ Δ ≅ 2,52˙dвых ,

где dвых. - диаметр выходного отверстия, дополнительными исполнительными механизмами для подачи моющей жидкости в соответствующие элементы формирования струй, исполнительным механизмом для возвратно-поступательного перемещения в вертикальной плоскости элементов формирования струй с малой величиной смещения центров выходных отверстий соответствующих параллельных рядов последних, выполненным в виде расположенных в ванне и оснащенных регуляторами подачи сжатого воздуха пневмоцилиндров, штоки которых жестко соединены через элементы связи с дополнительными коллекторами подвода моющей жидкости, жестко соединенными с элементами формирования струй с малой величиной смещения центров выходных отверстий, и через гибкие трубопроводы - с выходами исполнительных механизмов для подачи моющей жидкости в соответствующие элементы формирования струй, причем элементы формирования струй с малой величиной смещения центров выходных отверстий соответствующих параллельных рядов последних расположены ближе к центру ванны, чем дополнительные элементы формирования струй, на величину, обеспечивающую их беспрепятственное возвратно-поступательное перемещение в вертикальной плоскости в рабочее положение и обратно, исполнительные механизмы для подачи моющей жидкости в элементы формирования струй с малой величиной смещения центров выходных отверстий соответствующих параллельных рядов последних и в дополнительные элементы формирования струй соединены соответственно с первой и второй группами выходов пульта дистанционного управления процессом струйной промывки, остальные выходы которого соединены с соответствующими регуляторами подачи сжатого воздуха в полости расположенных в ванне пневмоцилиндров.

Авторы

Даты

1994-04-30—Публикация

1992-06-05—Подача