Изобретение относится к технике железнодорожного транспорта, в частности к машинам для ремонта и строительства железнодорожного пути.

Цель изобретения - механизация процесса установки скоб и повышение производительности.

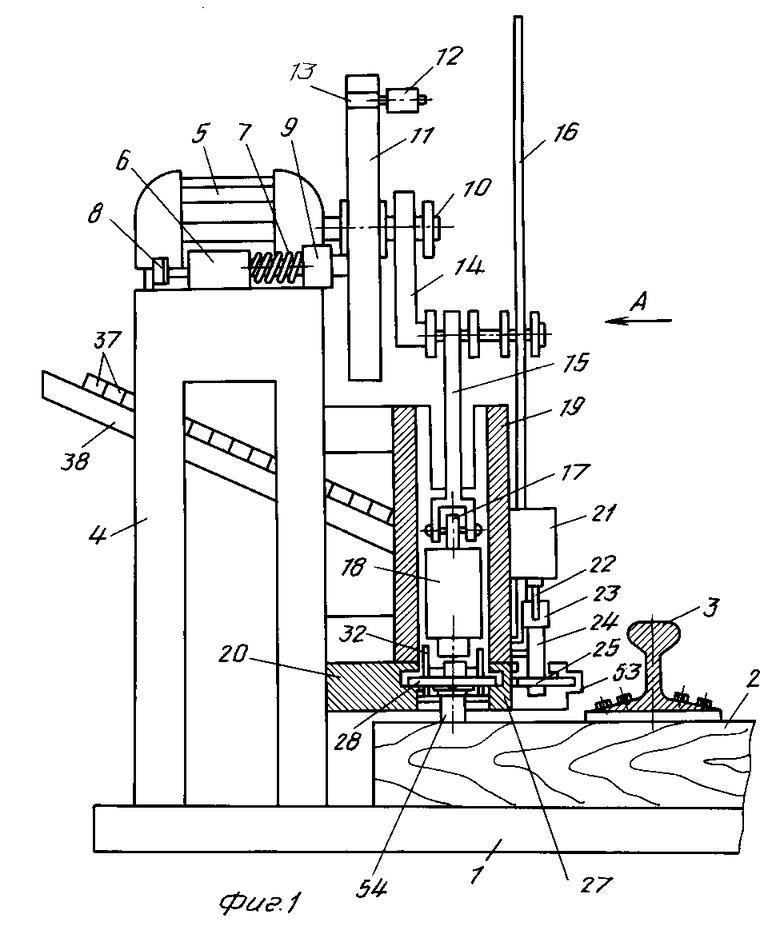

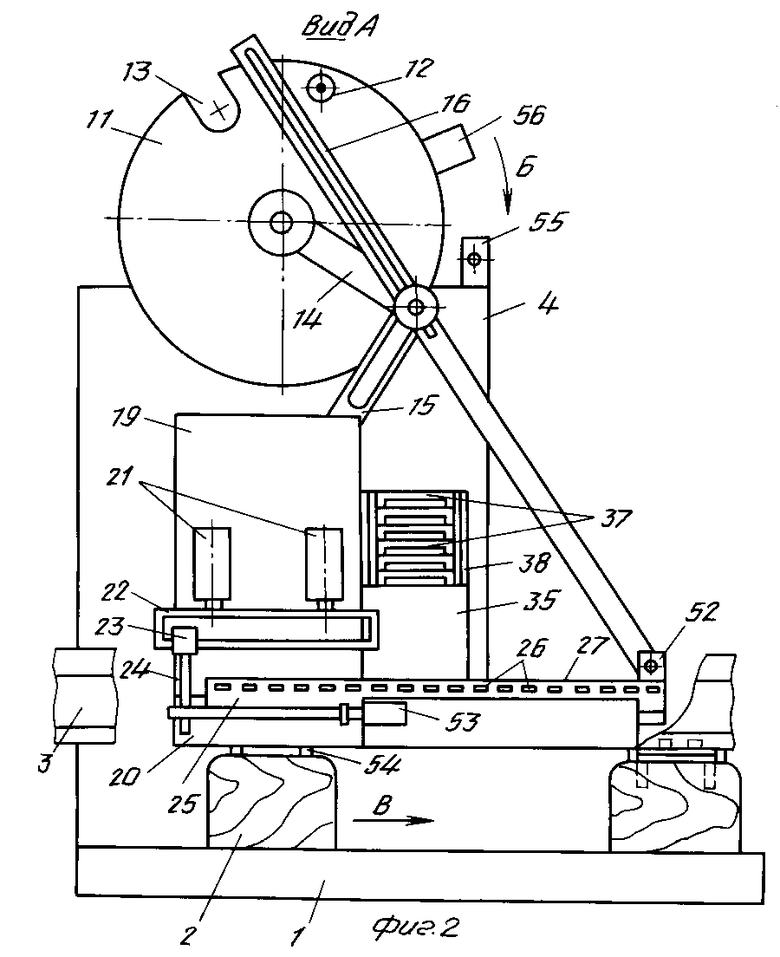

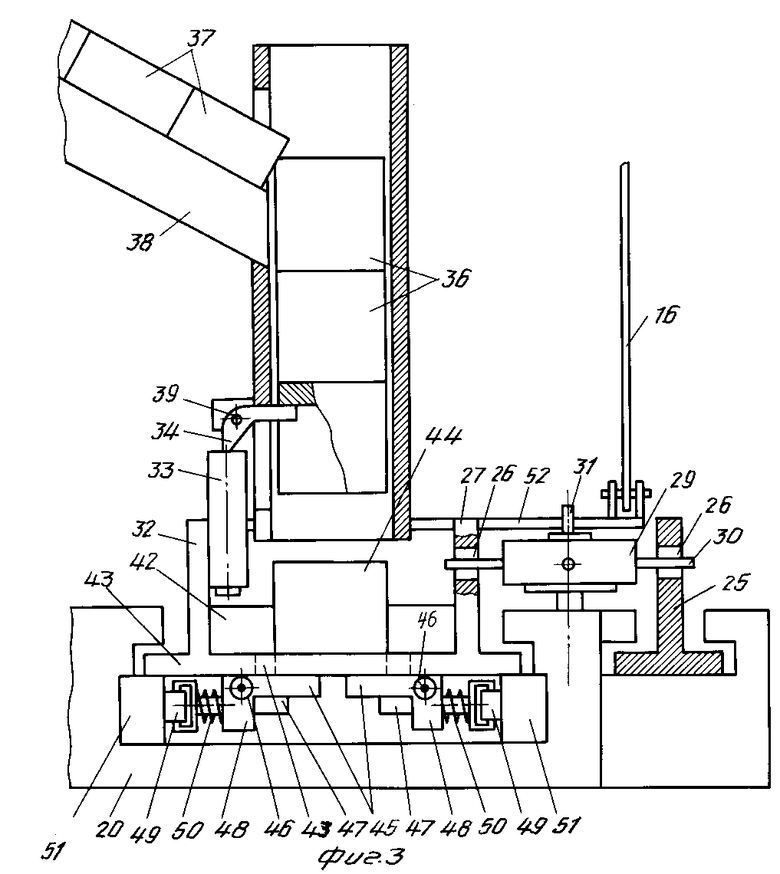

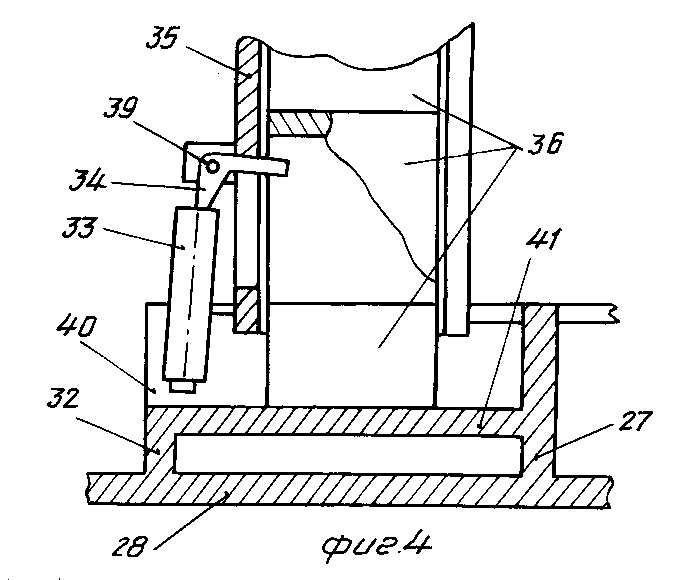

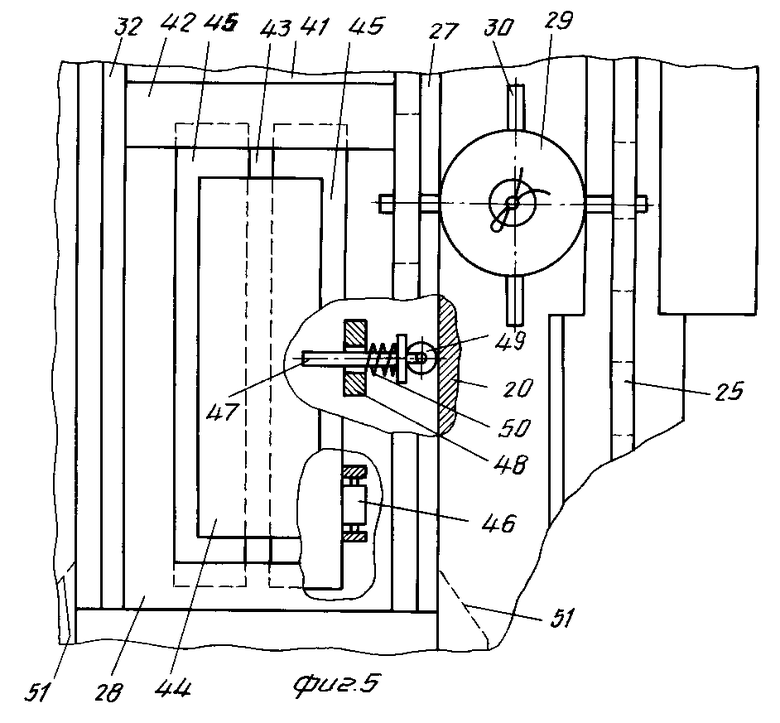

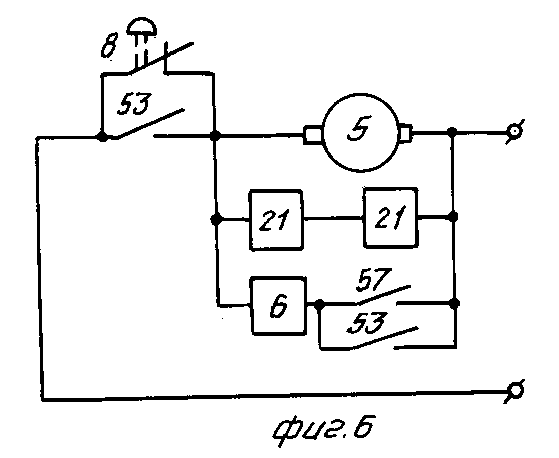

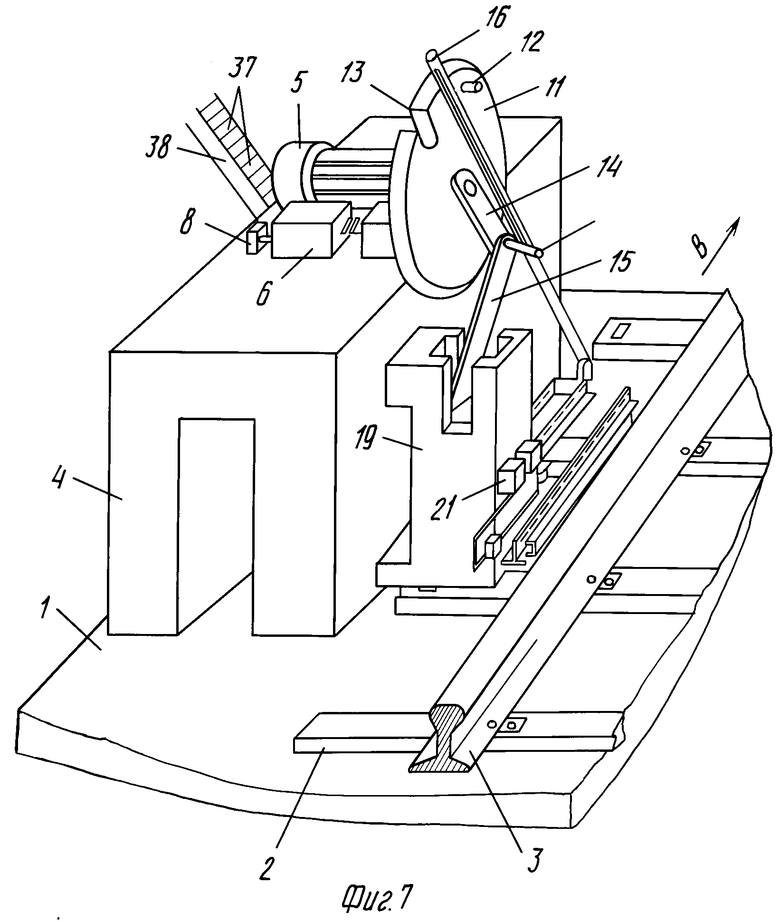

На фиг. 1 изображено устройство, в направлении движения рельсового звена, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - часть устройства, использующаяся для автоматической подачи скоб на шпалу; на фиг. 4 - часть устройства, обеспечивающая очередность выхода скоб на шпалу; на фиг. 6 - электрическая схема устройства; на фиг. 7 - устройство, аксонометрия.

Устройство состоит из основания 1, по которому перемещается рельсовое звено со шпалами 2 и рельсами 3. На основании закреплена рама 4, на которой сверху размещаются двигатель 5 и реле 6, например электромеханическое, имеющее на одном конце своего якоря шток 7 с возвратной пружиной, а на другом - электрический контакт 8. Шток перемещается в муфте 9, также закрепленной на раме 4. На валу 10 двигателя 5 жестко закреплено колесо 11 с упором 12 и стопорной выемкой 13. На валу 10 смонтирован кривошип 14. К кривошипу присоединены шатун 15 и рейка-коромысло 16. К другому концу шатуна на подвесе 17 подвешивается молот 18. Молот перемещается в коробе 19, закрепленном на боковой стенке рамы 4 и опирающемся на основание 20, которое также крепится к боковой стенке рамы 4. Сбоку на коробе 19 закреплены два электромагнита 21. К нижним концам якорей этих электромагнитов крепится направляющая рамка 22, по нижней части которой перемещается ползунок 23 (фиг. 2), к которому крепится упорная пластина 24. Упорная пластина может вертикально перемещаться в узкой прорези  - образной рейки 25. В верхней части

- образной рейки 25. В верхней части  -образной рейки имеются отверстия перфорации 26. Такие же отверстия имеются и в вертикальной правой стойке 27 поддона 28 (фиг. 3).

-образной рейки имеются отверстия перфорации 26. Такие же отверстия имеются и в вертикальной правой стойке 27 поддона 28 (фиг. 3).  -образная рейка 25 и поддон 28 взаимозависимы в своем поступательном горизонтальном движении за счет вращения роликов 29 с выступами 30. Ролики 29 вращаются на осях 31, закрепленных на основании 20. На поддоне 28 имеется вторая стойка 32, которая является упором для ролика 33, свободно вращающегося вокруг вертикальной части коромысла 34. Горизонтальная часть коромысла служит для удержания в бункере 35 группы скоб 36. Остальные скобы 37 помещены в лоток 38, который соединен с бункером 35. Бункер крепится к задней стенке короба 19 (фиг. 2). Коромысло 34 вращается вокруг оси 39, закрепленной на боковой стенке бункера 35 (фиг. 4). Поворот коромысла вокруг оси 39 возможен при совпадении отверстия 40 в левой стойке 32 поддона 28 с плоскостью вращения коромысла и соответственно ролика 33. Между вертикальными стойками поддона закреплена горизонтальная площадка 41, которая оканчивается наклонным спуском 42 (фиг. 5) к прямоугольному отверстию 43 в поддоне 28. Размеры отверстия по ширине и длине чуть больше скобы 44, которая попадает в него из бункера. Для удержания скобы 44 на поддоне 28 используются створки 45, которые крепятся к поддону на петлях 46. Створки удерживаются в закрытом состоянии штифтами 47. Штифты могут перемещаться в горизонтальном направлении в стойках 48. На противоположных от створок концах штифтов закреплены ролики 49, которые прижимаются к вертикальным стенкам углубления в основании 20 (фиг. 3) пружинами 50. Открытие створок происходит из-за наличия скосов 51 в вертикальных стенках углубления основания 20 при продвижении поддона 28 к шпале 2. Это продвижение осуществляется путем передачи усилия от кривошипа 14 через рейку-коромысло 16 на планку 52, жестко соединенную со стойками 27 и 32 поддона 28 (фиг. 3). На основании 20 расположено реле 53, например электромеханическое, для включения двигателя 5 в момент, когда скоба 44 будет находиться на шпале 2. На раме 4 вверху располагается счетчик, например фотоэлектрический, числа ударов молота 55 (фиг. 2). Отсчет осуществляется за счет прохождения мимо него выступа 56 на ободе колеса 11. Этому счетчику принадлежит контакт 57 (фиг. 6).

-образная рейка 25 и поддон 28 взаимозависимы в своем поступательном горизонтальном движении за счет вращения роликов 29 с выступами 30. Ролики 29 вращаются на осях 31, закрепленных на основании 20. На поддоне 28 имеется вторая стойка 32, которая является упором для ролика 33, свободно вращающегося вокруг вертикальной части коромысла 34. Горизонтальная часть коромысла служит для удержания в бункере 35 группы скоб 36. Остальные скобы 37 помещены в лоток 38, который соединен с бункером 35. Бункер крепится к задней стенке короба 19 (фиг. 2). Коромысло 34 вращается вокруг оси 39, закрепленной на боковой стенке бункера 35 (фиг. 4). Поворот коромысла вокруг оси 39 возможен при совпадении отверстия 40 в левой стойке 32 поддона 28 с плоскостью вращения коромысла и соответственно ролика 33. Между вертикальными стойками поддона закреплена горизонтальная площадка 41, которая оканчивается наклонным спуском 42 (фиг. 5) к прямоугольному отверстию 43 в поддоне 28. Размеры отверстия по ширине и длине чуть больше скобы 44, которая попадает в него из бункера. Для удержания скобы 44 на поддоне 28 используются створки 45, которые крепятся к поддону на петлях 46. Створки удерживаются в закрытом состоянии штифтами 47. Штифты могут перемещаться в горизонтальном направлении в стойках 48. На противоположных от створок концах штифтов закреплены ролики 49, которые прижимаются к вертикальным стенкам углубления в основании 20 (фиг. 3) пружинами 50. Открытие створок происходит из-за наличия скосов 51 в вертикальных стенках углубления основания 20 при продвижении поддона 28 к шпале 2. Это продвижение осуществляется путем передачи усилия от кривошипа 14 через рейку-коромысло 16 на планку 52, жестко соединенную со стойками 27 и 32 поддона 28 (фиг. 3). На основании 20 расположено реле 53, например электромеханическое, для включения двигателя 5 в момент, когда скоба 44 будет находиться на шпале 2. На раме 4 вверху располагается счетчик, например фотоэлектрический, числа ударов молота 55 (фиг. 2). Отсчет осуществляется за счет прохождения мимо него выступа 56 на ободе колеса 11. Этому счетчику принадлежит контакт 57 (фиг. 6).

Работа устройства состоит в следующем.

Исходный режим работы: двигатель 5 отключен, а молот 18 находится в среднем подвешенном состоянии за счет того, что шток 7 вдвинут в стопорную выемку 13 колеса 11. Упор 12 удерживает кривошип 14 в горизонтальном положении. Электрический контакт 8 разомкнут. Поддон 28 полностью отодвинут от короба 19, так, что отверстие 43 поддона находится под бункером 35. В отверстии 43 поддона 28, закрытом снизу створками 45 находится скоба 44 (фиг. 5). I-образная рейка 25 выдвинута полностью в сторону короба 19 (фиг. 2). Электрический контакт электромеханического реле 53 разомкнут. Электромагниты 21 обесточены, а их якоря опущены вниз под тяжестью направляющей рамки 22. Упорная пластина 24 также опущена вниз в исходное состояние. Электрический контакт 57 счетчика 55 разомкнут.

При продвижении рельсового звена вдоль основания 1 по направлению стрелки В (см. фиг. 2) шпала 2 приходит в соприкосновение с опущенной вниз упорной пластиной 24. Продвижение рельсового звена по направлению стрелки В приводит к продвижению  -образной рейки в том же направлении. Ролики 29 (см. фиг. 3) за счет выступов 30 и перфорированных отверстий 26 приходит во вращение и подвигают правую стойку 27, а следовательно, и поддон 28 в сторону, противоположную направлению стрелки В. В момент, когда отверстие 43 поддона 28 оказывается над шпалой 2, ролики 49 попадают на скосы 51 в боковых стенках углубления в основании 20 (фиг. 3 и 5. Пружины 48 отодвигают штоки 47 в стороны, противоположные отверстию поддона, и створки 45 опускаются вниз под весом скобы 44. Скоба опускается на шпалу 2. В то же время отверстие 40 в левой стойке 32 (фиг. 4) совпадает с плоскостью вращения коромысла 34 вокруг оси 39. Скобы 36, находящиеся в бункере 35, получают возможность смещения вниз под собственной тяжестью. Нижняя скоба попадает на горизонтальную площадку 41 поддона 28, не выходя полностью из бункера 35. Коромысло 34 снова возвращается в исходное состояние, т. к. ролик 33 занимает вертикальное положение под действием своего веса. Смещение скоб 36 вниз в бункере 35 приводит к тому, что очередная скоба 37 из лотка 38 попадает в бункер (фиг. 3). Дальнейшее продвижение шпалы 2 и соответственно

-образной рейки в том же направлении. Ролики 29 (см. фиг. 3) за счет выступов 30 и перфорированных отверстий 26 приходит во вращение и подвигают правую стойку 27, а следовательно, и поддон 28 в сторону, противоположную направлению стрелки В. В момент, когда отверстие 43 поддона 28 оказывается над шпалой 2, ролики 49 попадают на скосы 51 в боковых стенках углубления в основании 20 (фиг. 3 и 5. Пружины 48 отодвигают штоки 47 в стороны, противоположные отверстию поддона, и створки 45 опускаются вниз под весом скобы 44. Скоба опускается на шпалу 2. В то же время отверстие 40 в левой стойке 32 (фиг. 4) совпадает с плоскостью вращения коромысла 34 вокруг оси 39. Скобы 36, находящиеся в бункере 35, получают возможность смещения вниз под собственной тяжестью. Нижняя скоба попадает на горизонтальную площадку 41 поддона 28, не выходя полностью из бункера 35. Коромысло 34 снова возвращается в исходное состояние, т. к. ролик 33 занимает вертикальное положение под действием своего веса. Смещение скоб 36 вниз в бункере 35 приводит к тому, что очередная скоба 37 из лотка 38 попадает в бункер (фиг. 3). Дальнейшее продвижение шпалы 2 и соответственно  -образной рейки 25 приводит к замыканию электрического контакта 53 и включению двигателя 5, электромагнитов 21, электромеханического реле 6 (фиг. 6). Замыкание электрического контакта 53 служит сигналом для остановки механизма управляющего передвижением рельсового звена. Включение электромагнитов 21 приводит к поднятию направляющей рамки 22 с ползунком 23 вверх и вывода из соприкосновения со шпалой 2 упорной пластины 24. Включение электромеханического реле 6 приводит к выходу штока 7 из стопорной выемки 13 колеса 11 и замыканию электрического контакта 8. Двигатель вращает колесо 11 в направлении стрелки Б (фиг. 2), заставляя поворачиваться в этом же направлении с помощью упора 12 и кривошип 14. Молот 18 поднимается с помощью шатуна 15 и после достижения верхней мертвой точки молот под действием своего веса падает вниз и ударяет по скобе 54, лежащей на шпале 2. Свободное падение молота 18 возможно ввиду того, что кривошип закреплен на валу 10 на подшипнике и имеет возможность свободно поворачиваться вокруг этого вала. При движении кривошипа 14 сверху вниз от него усилие через рейку-коромысло 16 передается на первую стойку 27 поддона 28, что заставляет поддон двигаться от короба 19 в сторону бункера 35. В момент удара молота 18 по скобе 54 поддон полностью выйдет из зоны работы молота. При перемещении поддона в сторону бункера створки 45 закроются, т. к. штоки 47 снова вдвигаются на прежнее место. В момент подхода отверстия 43 поддона к бункеру 35 нижняя скоба 36 из бункера по наклонному спуску сползает в это отверстие на створки 45 (фиг. 3 и 5. Начало движения поддона в сторону бункера приводит к тому, что левая стойка 32 снова становится упором для ролика 33. Поэтому в момент выхода нижней скобы из бункера в отверстие поддона остальные скобы 36, находящиеся в бункере, будут задержаны от дальнейшего смещения вниз горизонтальной частью кривошипа и не будут мешать скатыванию скобы 44. Передвижение поддона от короба 19 в сторону бункера 35 заставляет смещаться

-образной рейки 25 приводит к замыканию электрического контакта 53 и включению двигателя 5, электромагнитов 21, электромеханического реле 6 (фиг. 6). Замыкание электрического контакта 53 служит сигналом для остановки механизма управляющего передвижением рельсового звена. Включение электромагнитов 21 приводит к поднятию направляющей рамки 22 с ползунком 23 вверх и вывода из соприкосновения со шпалой 2 упорной пластины 24. Включение электромеханического реле 6 приводит к выходу штока 7 из стопорной выемки 13 колеса 11 и замыканию электрического контакта 8. Двигатель вращает колесо 11 в направлении стрелки Б (фиг. 2), заставляя поворачиваться в этом же направлении с помощью упора 12 и кривошип 14. Молот 18 поднимается с помощью шатуна 15 и после достижения верхней мертвой точки молот под действием своего веса падает вниз и ударяет по скобе 54, лежащей на шпале 2. Свободное падение молота 18 возможно ввиду того, что кривошип закреплен на валу 10 на подшипнике и имеет возможность свободно поворачиваться вокруг этого вала. При движении кривошипа 14 сверху вниз от него усилие через рейку-коромысло 16 передается на первую стойку 27 поддона 28, что заставляет поддон двигаться от короба 19 в сторону бункера 35. В момент удара молота 18 по скобе 54 поддон полностью выйдет из зоны работы молота. При перемещении поддона в сторону бункера створки 45 закроются, т. к. штоки 47 снова вдвигаются на прежнее место. В момент подхода отверстия 43 поддона к бункеру 35 нижняя скоба 36 из бункера по наклонному спуску сползает в это отверстие на створки 45 (фиг. 3 и 5. Начало движения поддона в сторону бункера приводит к тому, что левая стойка 32 снова становится упором для ролика 33. Поэтому в момент выхода нижней скобы из бункера в отверстие поддона остальные скобы 36, находящиеся в бункере, будут задержаны от дальнейшего смещения вниз горизонтальной частью кривошипа и не будут мешать скатыванию скобы 44. Передвижение поддона от короба 19 в сторону бункера 35 заставляет смещаться  -образную рейку 25 в противоположную сторону. Упорная пластина 24 поднята над шпалой 2 и не мешает продвижению

-образную рейку 25 в противоположную сторону. Упорная пластина 24 поднята над шпалой 2 и не мешает продвижению  -образной рейки. Ползунок 23, к которому прикреплена упорная пластина 24, перемещаясь по нижней части направляющей рамки, удерживает пластину 24 над шпалой 2 во время всего перемещения

-образной рейки. Ползунок 23, к которому прикреплена упорная пластина 24, перемещаясь по нижней части направляющей рамки, удерживает пластину 24 над шпалой 2 во время всего перемещения  -образной рейки. Электрический контакт 53 в момент начала перемещения

-образной рейки. Электрический контакт 53 в момент начала перемещения  -образной рейки размыкается. Однако это не приводит к включению электродвигателя 5, т. к. электрический контакт 53 шунтирован электрическим контактом 8 электромеханического реле, которое остается включенным (фиг. 6). Электродвигатель 5 также остается включенным, и молот 18 продолжает забивку скобы 44 в шпалу 2. После заданного количества ударов произведенного молотом 18, которое отсчитывается счетчиком 55 по количеству оборотов колеса 11 за счет прохождения мимо него выступа 55 (фиг. 2), подается сигнал на размыкание нормально замкнутого контакта 57. Этот контакт в исходном состоянии был разомкнут, но после первого оборота колеса он приходит в нормальное замкнутое состояние. Катушка электромеханического реле 6 обесточивается (фиг. 6). Якорь этого реле со штоком 7 под действием возвратной пружины упирается в плоскость колеса 11 (фиг. 1). Электрический контакт 8 при этом размыкается и двигатель продолжает работать и вращать колесо 11 до тех пор пока шток 7 не войдет в стопорное отверстие 13. После чего электрический контакт 8 размыкается. Двигатель останавливается. Обесточиваются катушки двух электромагнитов 21. Направляющая штанга 22, а с ней и упорная пластина 24 опускаются вниз. Устройство приходит в исходное состояние. Далее процесс повторяется.

-образной рейки размыкается. Однако это не приводит к включению электродвигателя 5, т. к. электрический контакт 53 шунтирован электрическим контактом 8 электромеханического реле, которое остается включенным (фиг. 6). Электродвигатель 5 также остается включенным, и молот 18 продолжает забивку скобы 44 в шпалу 2. После заданного количества ударов произведенного молотом 18, которое отсчитывается счетчиком 55 по количеству оборотов колеса 11 за счет прохождения мимо него выступа 55 (фиг. 2), подается сигнал на размыкание нормально замкнутого контакта 57. Этот контакт в исходном состоянии был разомкнут, но после первого оборота колеса он приходит в нормальное замкнутое состояние. Катушка электромеханического реле 6 обесточивается (фиг. 6). Якорь этого реле со штоком 7 под действием возвратной пружины упирается в плоскость колеса 11 (фиг. 1). Электрический контакт 8 при этом размыкается и двигатель продолжает работать и вращать колесо 11 до тех пор пока шток 7 не войдет в стопорное отверстие 13. После чего электрический контакт 8 размыкается. Двигатель останавливается. Обесточиваются катушки двух электромагнитов 21. Направляющая штанга 22, а с ней и упорная пластина 24 опускаются вниз. Устройство приходит в исходное состояние. Далее процесс повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1991 |

|

RU2017641C1 |

| Устройство для загрузки транспортных средств сыпучими грузами | 1985 |

|

SU1511167A1 |

| Костылезапрессовщик | 1984 |

|

SU1216269A1 |

| Стенд для испытания железобетонных шпал на динамические нагрузки | 1988 |

|

SU1569358A1 |

| Способ определения удерживающей способности пружинного противоугона | 1990 |

|

SU1772285A1 |

| Машина для допрессовки костылей | 1989 |

|

SU1687696A1 |

| Устройство для передвижки шпал | 1985 |

|

SU1307002A1 |

| Устройство для расцепления железнодорожных вагонов | 1989 |

|

SU1650505A1 |

| ШПАЛОПИТАТЕЛЬ ЛИНИИ ОБРАБОТКИ ШПАЛ | 1992 |

|

RU2070245C1 |

| МАШИНА ДЛЯ ОДИНОЧНОЙ СМЕНЫ ШПАЛ | 1991 |

|

RU2021417C1 |

Использование: для ремонта железнодорожных шпал. Сущность изобретения: устройство состоит из основания 1, по которому перемещается рельсовое звено со шпалами 2 и рельсами 3. На основании установлена рама 4. На раме закреплены двигатель 5 и реле 6, имеющее на одном конце своего якоря шток, а на другом - электрический контакт. На валу двигаетля 5 жестко закреплено колесо 11 с упором 12 и выемкой 13. На валу смонтирован кривошип 14. К кривошипу присоединены шатун 15 и рейка-коромысло 16. К другому концу шатуна на подвеске подвешен молот. Молот перемещается в коробке 19. На коробе закреплены электромагниты 21, к нижним концам якорей которых прикреплена рамка. На нижней части рамки установлен ползунок, к которому прикреплена пластина. Последняя введена в прорезь рейки, в вертикальной стойке которой имеются отверстия. Механизм подачи скоб образован поддоном с двумя вертикальными стойками, выполненными с отверстиями, между которыми расположена горизонтальная площадка с наклонным спуском к прямоугольному отверстию в дне поддона для пропуска скоб, и рейкой-коромыслом 16, соединенной с кривошипом 11 и посредством планки - с одной из стоек поддона. Между рейкой и одной из стенок на вертикальной оси, закрепленной на основании и планке, установлены ролики с выступами с возможностью введения последних в смежные отверстия стойки рейки и стойки поддона. 7 ил.

УСТРОЙСТВО ДЛЯ УСТАНОВКИ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, ПРЕИМУЩЕСТВЕННО СКОБ, содержащее раму на основании, двигатель, закрепленный на раме и кинематически связанный с молотом для запрессовки скоб, бункер для скоб, механизм подачи последних из бункера в зону запрессовки и механизм перемещения рельсо-шпального звена, отличающееся тем, что кинематическая связь двигателя с молотом выполнена в виде кривошипно-шатунного механизма, молот размещен в коробе, закрепленном на стойке рамы и опирающемся на основание, на коробе закреплены электромагниты, к нижним концам якорей которых прикреплена рамка, на нижней части которой установлен с возможностью перемещения ползунок с пластиной, которая введена в прорезь ┴ -образной рейки, выполненной с отверстиями в ее стойке и установленной в углублении основания, механизм подачи скоб образован поддоном с двумя вертикальными стойками, выполненными с отверстиями в них, между которыми расположена горизонтальная площадка с наклонным спуском к прямоугльному отверстию в дне поддона для пропуска скоб, и рейкой-коромыслом, соединенной с кривошипом и посредством планки с одной из стоек поддона, при этом между ┴ -образной рейкой и одной из стенок на вертикальной оси, закрепленной на основании и планке, установлены ролики с выступами с возможностью введения последних в смежные отверстия стойки рейки и стойки поддона, а на другой стойке выполнено отверстие для заведения в него ролика, закрепленного на вертикальном плече коромысла, установленного с возможностью поворота в вертикальной плоскости на стенке бункера, на валу двигателя закреплено колесо с упором на его боковой поверхности для взаимодействия с кривошипом и выемкой на ободе для взаимодействия со штоком реле фиксатора, установленного на раме, а в нижней части основания поддона смонтированы створки для задержки и пропуска скоб и штифты, подпружиненные и опирающиеся роликами, установленными на их концах, на боковые стенки выемки основания, причем боковые стенки выемки имеют скосы в зоне размещения шпалы.

Авторы

Даты

1994-05-30—Публикация

1991-03-21—Подача