Изобретение относится к железнодорожному транспорту, в частности к устройствам для автоматического расцепления вагонов.

Цель изобретения - упрощение конструкции.

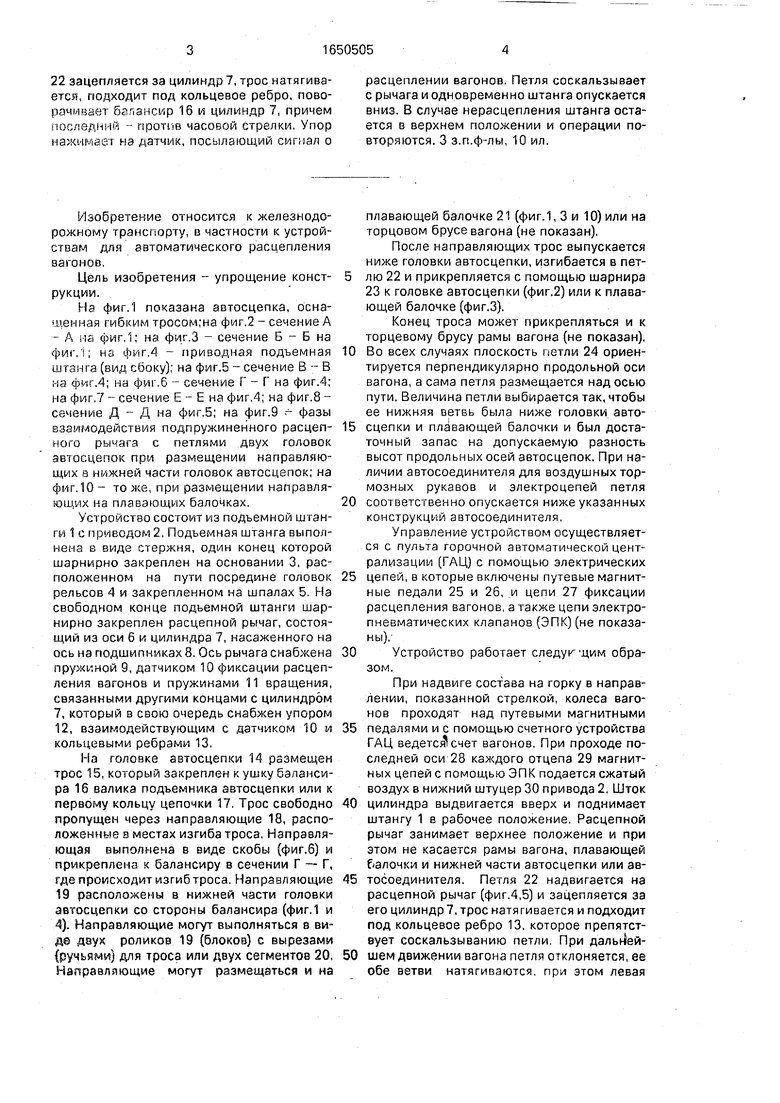

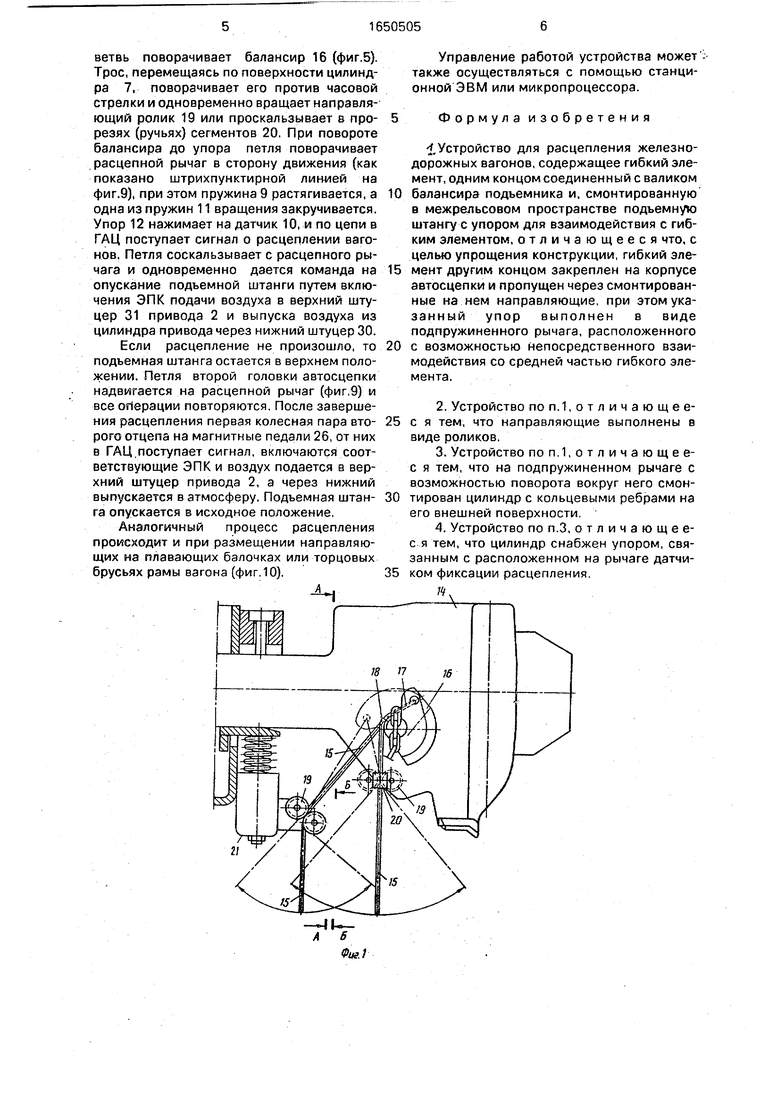

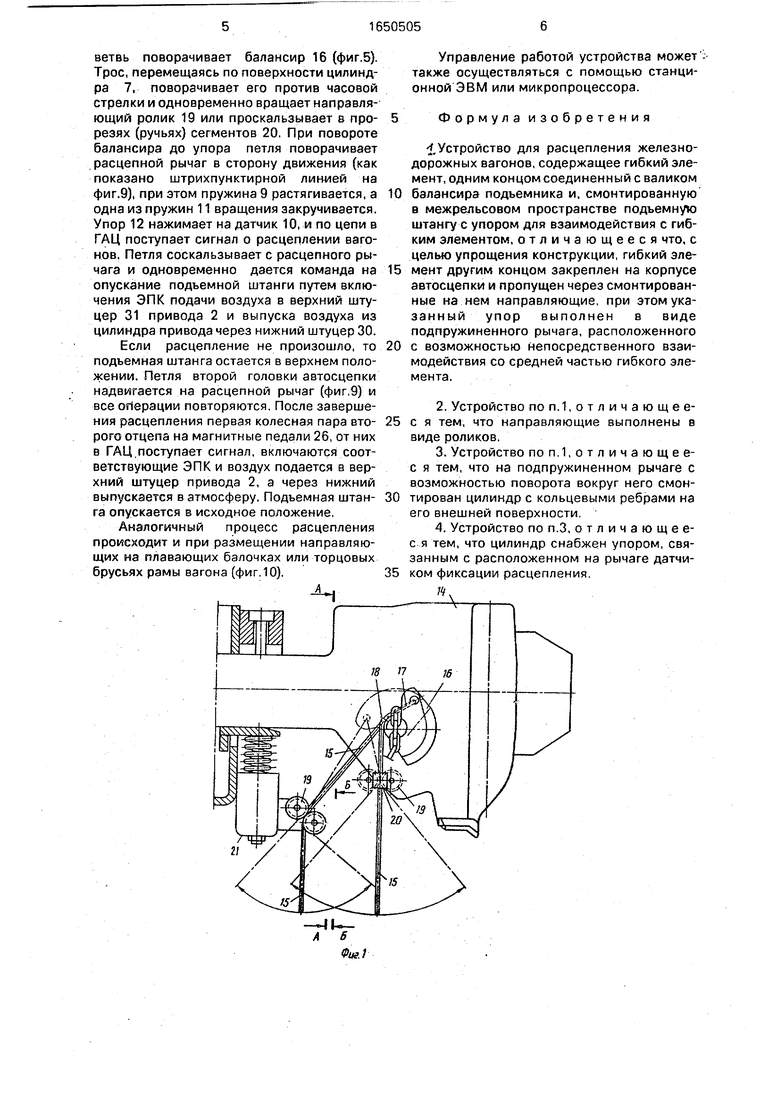

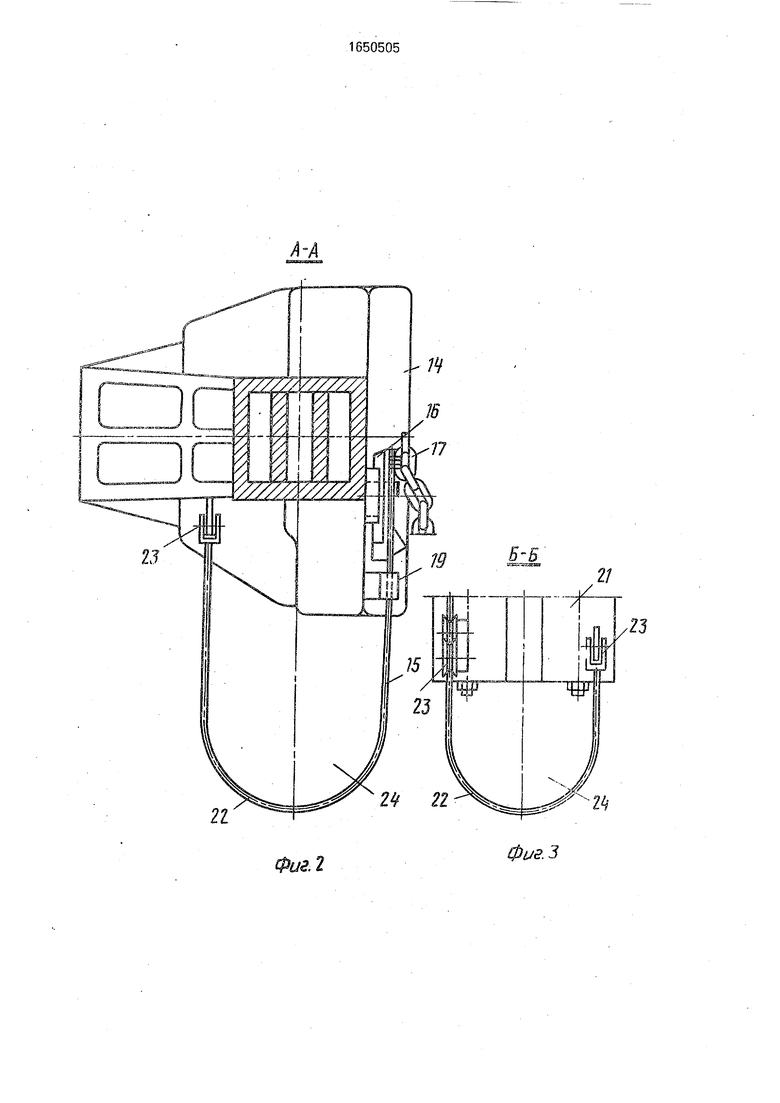

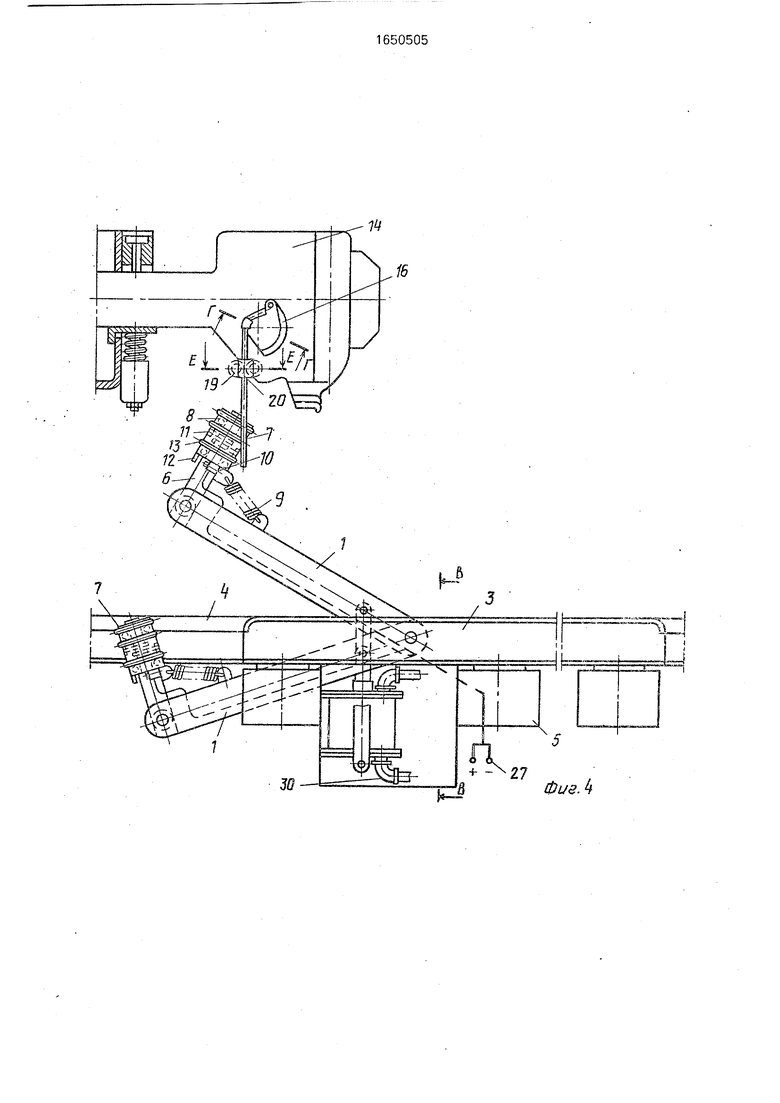

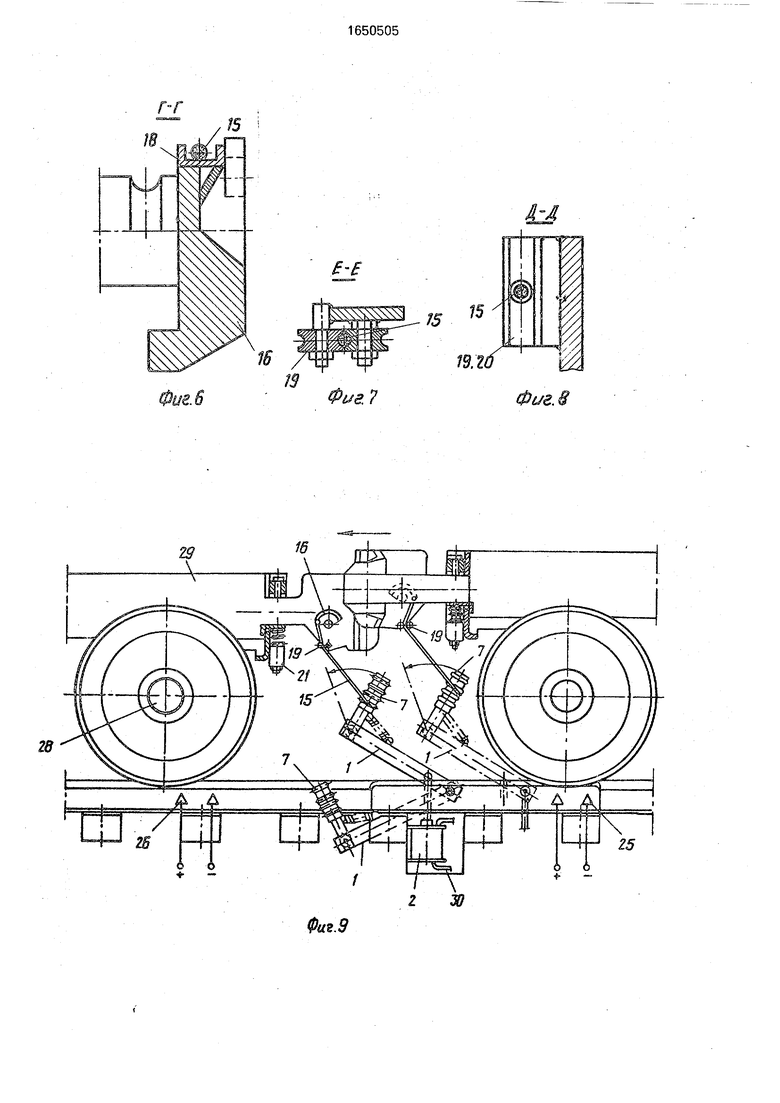

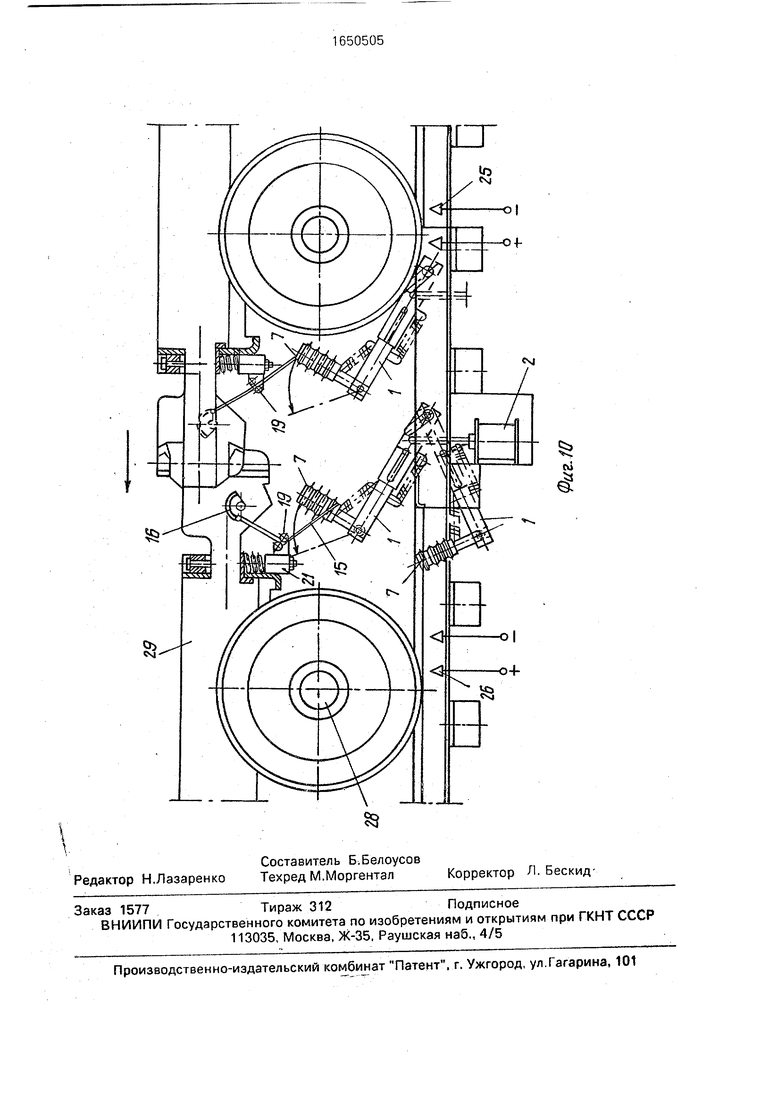

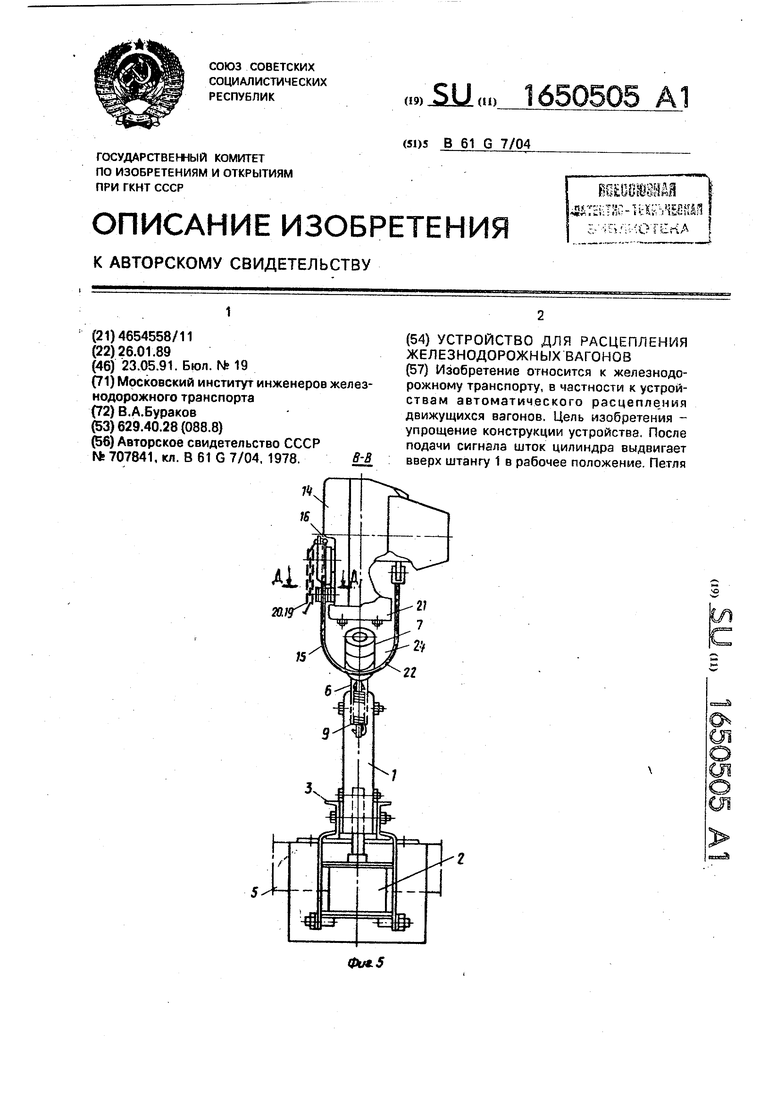

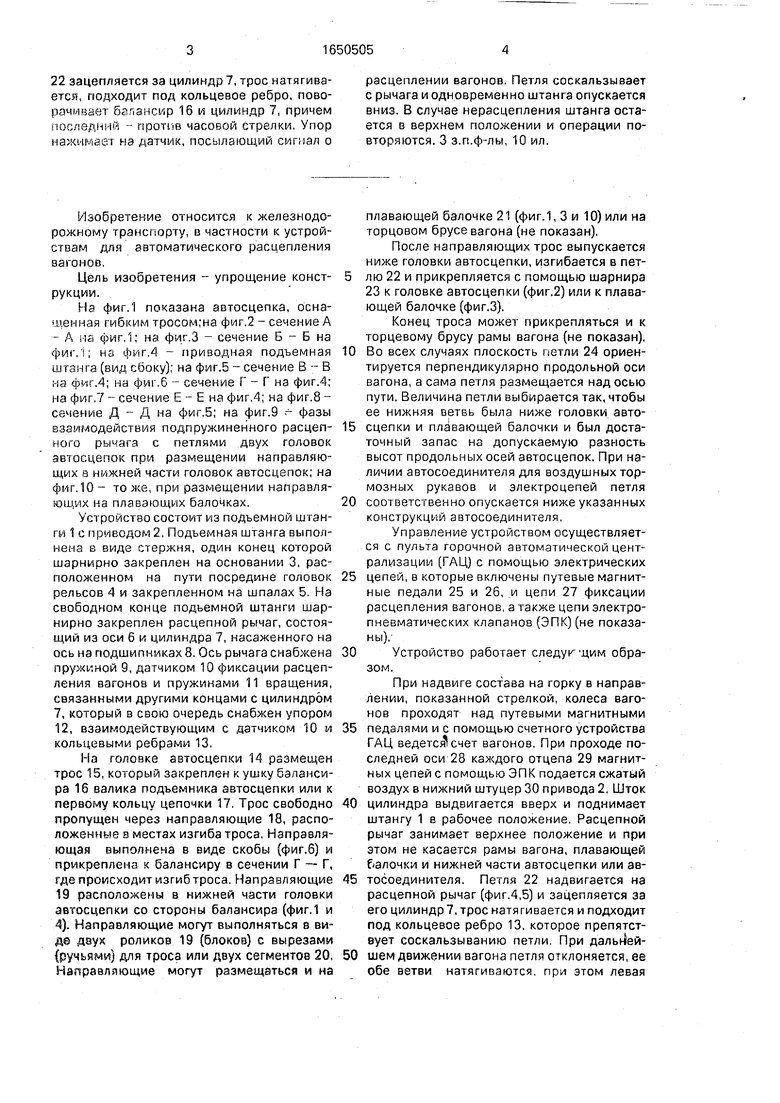

На фиг.1 показана автосцепка, осна- шенная гибким тросом;на фиг.2 - сечение А - А фиг,1; на фиг.З - сечение Б - Б на фиг, на фиг,4 - приводная подъемная штанга (вид сбоку): на фиг.5 - сечение В - В на фиг.4; на фиг,6 - сечение Г - Г на фиг.4; на фиг,7 - сечение Е - Е на фиг,4; на фиг.8 - сечение Д - Д на фиг.5; на фиг.9 г- фазы взаимодействия подпружиненного расцеп- иого рычага с петлями двух головок автосцепок при размещении направляющих в нижней части головок автосцепок; на фиг,10 - то же, при размещении направляющих на плавающих балочках.

Устройство состоит из подъемной штанги 1 с приводом 2, Подъемная штанга выполнена в виде стержня, один конец которой шарнирно закреплен на основании 3, расположенном на пути посредине головок рельсов 4 и закрепленном на шпалах 5. На свободном конце подъемной штанги шарнирно закреплен расцепной рычаг, состоящий из оси 6 и цилиндра 7, насаженного на ось на подшипниках 8. Ось рычага снабжена пружиной 9, датчиком 10 фиксации расцепления вагонов и пружинами 11 вращения, связанными другими концами с цилиндром 7, который в свою очередь снабжен упором 12, взаимодействующим с датчиком 10 и кольцевыми ребрами 13,

На головке автосцепки 14 размещен трос 15, который закреплен к ушку балансира 16 валика подъемника автосцепки или к первому кольцу цепочки 17. Трос свободно пропущен через направляющие 18, расположенные з местах изгиба троса, Направляющая выполнена в виде скобы (фиг.б) и прикреплена к балансиру в сечении Г - Г, где происходит изгиб троса. Направляющие 19 расположены в нижней части головки автосцепки со стороны балансира (фиг.1 и 4). Направляющие могут выполняться в виде двух роликов 19 (блоков) с вырезами (ручьями) для троса или двух сегментов 20, Направляющие могут размещаться и на

плавающей балочке 21 (фиг.1, 3 и 10) или на торцовом брусе вагона (не показан),

После направляющих трос выпускается ниже головки автосцепки, изгибается в пет5 лю 22 и прикрепляется с помощью шарнира 23 к головке автосцепки (фиг.2) или к плавающей балочке (фиг.З).

Конец троса может прикрепляться и к торцевому брусу рамы вагона (не показан).

10 Во всех случаях плоскость иетли 24 ориентируется перпендикулярно продольной оси вагона, а сама петля размещается над осью пути. Величина петли выбирается так, чтобы ее нижняя ветвь была ниже головки авто15 сцепки и плавающей балочки и был достаточный запас на допускаемую разность высот продольных осей автосцепок. При наличии автосоединителя для воздушных тормозных рукавов и электроцепей петля

20 соответственно опускается ниже указанных конструкций автосоединителя,

Управление устройством осуществляется с пульта горочной автоматической централизации (ГАЦ) с помощью электрических

25 цепей, в которые включены путевые магнитные педали 25 и 26, и цепи 27 фиксации расцепления вагонов, а также цепи электропневматических клапанов (ЭПК) (не показаны).

30 Устройство работает следующим образом.

При надвиге состава на горку в направлении, показанной стрелкой, колеса вагонов проходят над путевыми магнитными

35 педалями и с помощью счетного устройства ГАЦ ведется счет вагонов. При проходе последней оси 28 каждого отцепа 29 магнитных цепей с помойки) ЭПК подается сжатый воздух в нижний штуцер 30 привода 2, Шток

40 цилиндра выдвигается вверх и поднимает штангу 1 в рабочее положение. Расцепной рычаг занимает верхнее положение и при этом не касается рамы вагона, плавающей балочки и нижней части автосцепки или ав45 тосоединителя. Петля 22 надвигается на расцепной рычаг (фиг.4,5) и зацепляется за его цилиндр 7, трос натягивается и подходит под кольцевое ребро 13, которое препятствует соскальзыванию петли. При дальйей50 шем движении вагона петля отклоняется, ее обе ветви натягиваются, при этом левая

ветвь поворачивает балансир 16 (фиг.5). Трос, перемещаясь по поверхности цилиндра 7, поворачивает его против часовой стрелки и одновременно вращает направляющий ролик 19 или проскальзывает в про- резях (ручьях) сегментов 20. При повороте балансира до упора петля поворачивает расцепной рычаг в сторону движения (как показано штрихпунктирной линией на фиг.9), при этом пружина 9 растягивается, а одна из пружин 11 вращения закручивается. Упор 12 нажимает на датчик 10, и по цепи в ГАЦ поступает сигнал о расцеплении вагонов. Петля соскальзывает с расцепного рычага и одновременно дается команда на опускание подъемной штанги путем включения ЭПК подачи воздуха в верхний штуцер 31 привода 2 и выпуска воздуха из цилиндра привода через нижний штуцер 30.

Если расцепление не произошло, то подъемная штанга остается в верхнем положении. Петля второй головки автосцепки надвигается на расцепной рычаг (фиг,9) и все операции повторяются. После завершения расцепления первая колесная пара вто- рого отцепа на магнитные педали 26, от них в ГАЦ поступает сигнал, включаются соответствующие ЭПК и воздух подается в верхний штуцер привода 2, а через нижний выпускается в атмосферу. Подъемная штан- га опускается в исходное положение.

Аналогичный процесс расцепления происходит и при размещении направляющих на плавающих балочках или торцовых брусьях рамы вагона (фиг. 10).

А

Управление работой устройства может также осуществляться с помощью станционной ЭВМ или микропроцессора.

Формула изобретения

ЈУстройство для расцепления железнодорожных вагонов, содержащее гибкий элемент, одним концом соединенный с валиком балансира подъемника и, смонтированную в межрельсовом пространстве подъемную штангу с упором для взаимодействия с гибким элементом, отличающееся что, с целью упрощения конструкции, гибкий элемент другим концом закреплен на корпусе автосцепки и пропущен через смонтированные на нем направляющие, при этом указанный упор выполнен в виде подпружиненного рычага, расположенного с возможностью непосредственного взаимодействия со средней частью гибкого элемента.

2.Устройство поп.1,отличающее- с я тем, что направляющие выполнены в виде роликов,

3.Устройство поп.1,отличающее- с я тем, что на подпружиненном рычаге с возможностью поворота вокруг него смонтирован цилиндр с кольцевыми ребрами на его внешней поверхности

4.Устройство по п.З, отличающее- с я тем, что цилиндр снабжен упором, связанным с расположенном на рычаге датчиком фиксации расцепления.

,

ь -8Лфд

+

| название | год | авторы | номер документа |

|---|---|---|---|

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1983 |

|

SU1211125A1 |

| Напольное устройство для автоматического расцепления единиц подвижного железнодорожного состава | 1982 |

|

SU1084164A2 |

| Устройство для автоматического расцепления вагонов на сортировочной горке | 1973 |

|

SU901124A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1981 |

|

SU1022848A1 |

| Устройство для расцепления железнодорожных вагонов | 1988 |

|

SU1564032A1 |

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1232545A1 |

| Устройство для расцепления вагонов | 1988 |

|

SU1576390A1 |

| РАСЦЕПНОЙ ПРИВОД АВТОСЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2544315C2 |

| БЛОКИРАТОР МЕХАНИЗМА АВТОСЦЕПКИ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2097238C1 |

| Напольное расцепное устройство автосцепки вагонов | 1980 |

|

SU1024335A1 |

Изобретение относится к железнодорожному транспорту, в частности к устройствам автоматического расцепле.ния движущихся вагонов. Цель изобретения - упрощение конструкции устройства. После подачи сигнала шток цилиндра выдвигает вверх штангу 1 в рабочее положение. Петля

9090991

9090991

eu

«I

| Устройство для расцепления железнодорожных вагонов | 1978 |

|

SU707841A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| В-В | |||

Авторы

Даты

1991-05-23—Публикация

1989-01-26—Подача