Изобретение относится к механообрабатывающему производству, в частности к отделочно-зачистной обработке (ОЗО) деталей в машиностроении (удаление заусенцев, скругление острых кромок, зачистка, подготовка под покрытия и др. ) и может быть использовано в механических, гальванических и других цехах машиностроительных (приборостроительных) предприятий для выполнения операций ОЗО.

Известны устройства, с помощью которых может быть реализована гидроротационная обработка.

Однако, эти устройства не позволяют обеспечить достаточно высокую интенсивность обработки.

Известна отделочная установка для гидроротационной обработки, в которой для повышения интенсивности обработки дополнительно используется вибрация.

Это усложняет оборудование, снижает его надежность. Дополнительная вибрация при определенных условиях может ухудшить протекание процесса, так как нарушает формирование устойчивого рабочего состояния абразивно-жидкостной среды.

Прототипом предлагаемого изобретения является, способ абразивной обработки деталей и устройство для его осуществления. По данному способу на абразивную массу с деталями воздействуют струями сжатого воздуха. Направление этих струй циклически изменяют прямое на обратное и наоборот.

Однако, при реализации этого способа наблюдается образование застойных зон, зон с различной интенсивностью обработки и другие явления, снижающие его эффективность. Кроме того, в способе не определены оптимальные параметры процесса.

Цель изобретения - повышение интенсивности обработки путем создания наиболее благоприятных условий воздействия абразивной массы на обрабатываемую поверхность и обеспечение равномерности и стабильности обработки.

Это достигается за счет того, что количество загружаемых в камеру абразивов, жидкости и деталей выбирают в соотношении по массе соответственно: 1: 2-3:1-1,5, при этом суммарное количество абразива, жидкости и деталей по объему устанавливают в пределах от 10% до 20% от объема рабочей камеры, а длительность воздействия струями сжатого воздуха в обратном направлении назначают в диапазоне 10-80% от длительности воздействия в прямом направлении, а также за счет того, что на жидкостно-абразивную массу с деталями воздействуют струями сжатого воздуха, подаваемого равномерно по окружности из дополнительных сопл, расположенных в центральной части камеры, при этом давление воздуха, подаваемого в дополнительные сопла, устанавливают в 1,5-2 раза меньше давления воздуха в основных соплах.

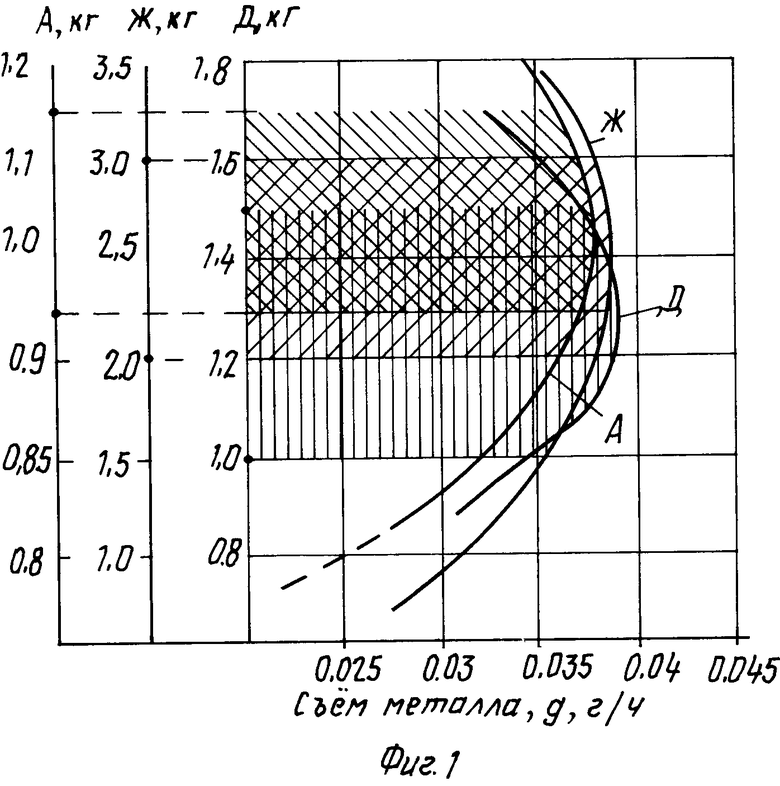

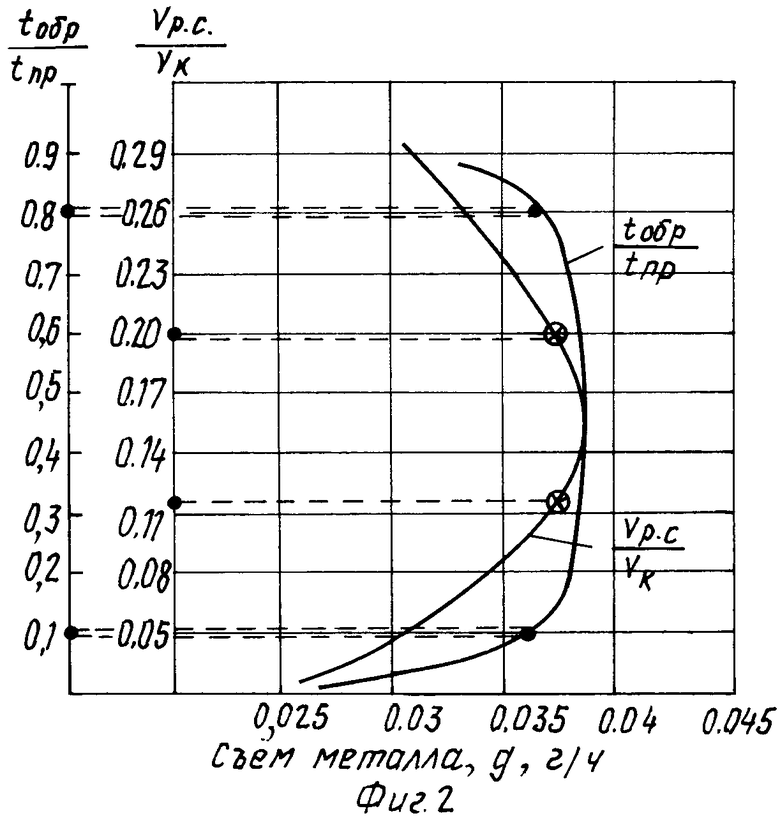

На фиг. 1 изображены зависимости интенсивности съема металла g от содержания в рабочей смеси количества абразива А, жидкости Ж и деталей Д; на фиг. 2 - зависимости интенсивности съема металла g от удельной загрузки камеры Vуд, от относительной продолжительности воздействия струй сжатого воздуха в обратном направлении tобр и от давления воздуха в дополнительных соплах Рдоп.

Рабочая камера установки для гидроротационной обработки представляет собой емкость, образованную двумя усеченными конусами, соединенными большими основаниями. В днище камеры по окружности равнорасположены сопла для подачи струй сжатого воздуха, в результате создается сплошной поток жидкостной воздушно-абразивной смеси, обеспечивающей транспортирование деталей от струи к струе. Поскольку частицы абразива и детали различаются по плотности и по лобовому сопротивлению, они приобретают разные скорости. Совместное динамическое воздействие высокоскоростных воздушных и жидкостных потоков, несущих абразивные частицы, обеспечивает обработку и интенсивное перемешивание деталей.

В зонах среза сопл происходит эжекция абразива; непрерывное струйное течение воздуха предотвращает попадание абразивных частиц внутрь сопл, чем и обусловлена долговечность последних. Слой вращающейся жидкости предохраняет внутреннюю поверхность рабочей камеры от прямого воздействия воздушно-абразивных струй, препятствуя тем самым износу резиновой облицовки.

Для обеспечения высокой интенсивности гидроротационной обработки в камере установки необходимо соблюдать определенные соотношения по массе между абразивом, жидкостью и обрабатываемыми деталями. Для выявления этого оптимального соотношения выполнены экспериментальные работы. Обрабатывались разнообразные по массе, конфигурации и размерам детали, изготовленные из различных материалов, при этом изменялась масса компонентов загрузки - абразива, жидкости и деталей. Интенсивность обработки определялись величиной удаляемого металла, измеряемой путем взвешивания деталей на специальных аналитических весах. В результате установлено (фиг. 1), что соотношение между массой абразива и жидкостью должна быть от 1:2 до 1:3. Относительное увеличение количества абразива до некоторого предела способствует повышению интенсивности обработки. Однако увеличение абразива сверх допустимого приводит к затуханию воздушных струй. Это обусловлено тем, что удельный вес абразива в 2-3 раза больше удельного веса жидкости, а сама структура абразивных частиц требует затрат значительной энергии для их "всплывания" и разгона. Как при сравнительно небольшом количестве абразива (недостаточное число режущих элементов), так и при увеличении его сверх допустимого (недостаточно энергии струй воздуха для разгона большого количества абразива) интенсивность обработки снижается. Объем жидкости должен быть минимальным, но необходимым для создания абразивно-жидкостной среды, которая равномерно охватывает и "обтекает" обрабатываемые детали. Увеличение относительного объема жидкости приводит к тому, что энергия струй воздуха работает как бы вхолостую, так как абразива в ней мало, полезная работа уменьшается.

Объем загрузки обрабатываемых деталей играет большую роль в формировании эффективной обрабатывающей среды. Увеличение объема деталей до некоторого предела повышает интенсивность обработки, так как происходит активное взаимное воздействие деталей с окружающими их абразивными частицами. Предел относительного объема деталей определяется энергетическими возможностями воздушных струй и необходимым удельным количеством абразива, который приходится на каждую деталь и при котором происходит интенсивная обработка. Поэтому если партия обрабатываемых деталей в производственных условиях мала для оптимальной загрузки, то ее следует искусственно увеличить образцами деталей (балластом) для сохранения высокой интенсивности обработки.

В результате выполненных экспериментов установлен также оптимальный относительно объема всей рабочей камеры суммарный объем загрузки - абразив + жидкость + обрабатываемые детали, который составляет 10-20% от объема всей рабочей камеры (фиг. 2). Если относительный объем загрузки меньше 10%, то для формирования нормального процесса не хватает массы, т.е. создается разреженная атмосфера в камере, в результате снижается производительность. При увеличении относительной загрузки более 20% от объема камеры эффективность обработки резко снижается из-за того, что энергии струй воздуха уже не хватает для организации нормального процесса.

В силу отмеченных особенностей гидроротационной обработки рабочая смесь с деталями стремится занять пространство, прилегающее к стенке рабочей камеры. А в центральной части камеры образуется "мертвая" зона, в которой не наблюдается перемещения рабочей среды и не происходит обработки. Для уменьшения этого явления в центральную часть камеры вводят конусный стержень, который заполняет эту зону и в определенной степени исключает попадание туда деталей.

Исключить указанное явление полностью нельзя. При неблагоприятном сочетании параметров и условий обработки вокруг конуса и над ним группируются детали, интенсивность обработки которых резко падает. Указанное явление можно все-таки полностью исключить, если через конус подавать сжатый воздух равномерно по окружности. При этом давлении подаваемого воздуха должно быть в 1,5-2 раза меньше, чем давление воздуха, подаваемого через основные сопла. Экспериментально установлено, что если давление воздуха в дополнительных соплах будет таким же, как в основных, или меньше до 1,5 раз, то эти дополнительные сопла как бы "забивают" основные сопла и не позволяют им обеспечить нормальный гидроротационный процесс. Если же давление воздуха в дополнительных соплах будет более чем в 2 раза меньше, то эффективность этих сопл резко снижается.

В качестве примера использования способа рассматривается обработка на одном из оптико-механических заводов мелких штампованных деталей, имеющих по контуру после вырубки заусенцы величиной 0,5-0,8 мм с толщиной у основания 0,1 мм, материал деталей сталь 10, масса 1 шт. - 4-5 г.

Обработка производится следующим образом.

В рабочую камеру емкостью 27 л заливают 2,4 л рабочей жидкости, представляющей собой 1%-ный раствор тринатрий фосфата, затем в камеру загружают 1,3 кг обрабатываемых деталей и 0,92 кг абразива (шлифзерно 63 с N 40, ГОСТ 3647-80). Общий объем загрузки составляет 3,1 л, т.е. 0,115 объема рабочей камеры. Устанавливают давление 0,31 МПа в рабочих соплах, давление 0,01-0,03 МПа в соплах при наддуве и давление 0,15 МПа в дополнительных соплах. По реле времени задают продолжительность обработки 15 мин и продолжительность цикла 40 с (35 с - сопла прямого направления и 5 с - сопла обратного направления). Включают установку и производят обработку деталей. После автоматического отключения установки через ее горловину выгружают на сетчатый разделитель содержимое рабочей камеры путем поворота камеры на 150-180о. Производят промывку деталей, одновременно отделяя их от абразива, который через ячейки сетки уходит в нижний поддон и там собирается. На холостом ходу в течение 10 с производят промывку рабочей камеры. Отделенные от абразива и промытые детали перегружают в тару и установка готова для обработки следующей партии деталей.

Обрабатываемые детали являются тонкостенными и ажурными. Их зачистка другими механизированными методами (виброабразивный, струйно-абразивный и др. ) невозможна, так как детали деформируются, пакетируются, переплетаются и т. д. Поэтому ранее их обрабатывали вручную путем трения по абразивной шкурке; трудоемкость - 0,5 мин на 1 деталь. На установке обрабатывается одновременно 260 шт. деталей, общий цикл обработки - 20 мин.

Трудоемкость одной детали составляет  = 0,077 мин. Экономическая эффективность Эг от данного способа за год составляет Эг=(Т1-Т2)N x C x K, Т1 и Т2 - старая и новая трудоемкость на 1 деталь, мин;

= 0,077 мин. Экономическая эффективность Эг от данного способа за год составляет Эг=(Т1-Т2)N x C x K, Т1 и Т2 - старая и новая трудоемкость на 1 деталь, мин;

N - программа выпуска деталей в год;

С - стоимость 1 мин рабочего времени, руб.;

К - коэффициент учитывающий капитальные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ГИДРОРОТАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2014205C1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ И СКРУГЛЕНИЯ ОСТРЫХ КРОМОК | 1991 |

|

RU2008173C1 |

| УСТАНОВКА ПЕСКОСТРУЙНАЯ УНИВЕРСАЛЬНАЯ | 2013 |

|

RU2525955C1 |

| СПОСОБ СТРУЙНОЙ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167757C2 |

| Способ обработки деталей | 1990 |

|

SU1787753A1 |

| Устройство для жидкостно-абразивной обработки поверхности деталей | 1948 |

|

SU78693A1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2013 |

|

RU2539241C2 |

| СПОСОБ ВОЗДУШНО-АБРАЗИВНОЙ ОБРАБОТКИ ДЕРЕВА "БЛЮЗОВОЕ ДЕРЕВО" | 2012 |

|

RU2506151C2 |

| СПОСОБ ОЧИСТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТРУБ ИЛИ ТРУБОПРОВОДОВ | 2024 |

|

RU2830797C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ | 2002 |

|

RU2231573C2 |

Изобретение относится к машиностроению, к механообрабатывающему производству, и может быть использовано для механизированного удаления заусенцев, скругления острых кромок, подготовки под покрытие и выполнения других операций отделочно-зачистной обработки мелких с массой до 10 г, в т.ч. ажурных, тонкостенных и неравножестких деталей. Цель изобретения - повышение интенсивности обработки путем создания наиболее благоприятных условий воздействия абразивной массы на обрабатываемую поверхность и обеспечение равномерности и стабильности обработки. Способ состоит в том, что на жидкостно-абразивную массу с обрабатываемыми деталями, помещенными в рабочую камеру, воздействуют струями сжатого воздуха циклически через сопла прямого и обратного направлений. Сопла для подачи воздуха равнорасположены по окружности на дне камеры. Новое в способе обработки заключается в том, что количество загружаемых в камеру абразива, жидкости и деталей выбирают в соотношении по массе соответственно 1:2 - 3:1 - 1,5, при этом суммарное количество абразива, жидкости и деталей по объему устанавливают в пределах 10 - 20% от объема рабочей камеры, а длительность воздействия струями сжатого воздуха в обратном направлении назначают в диапазоне 10 - 80% от длительности воздействия в прямом направлении, а также в том, что на жидкостно-абразивную массу с деталями воздействуют струями сжатого воздуха, подаваемого равномерно по окружности из дополнительных сопл, расположенных в центральной части камеры, при этом давление воздуха, подаваемого в дополнительные сопла, в 1,5 - 2 раза меньше, чем давление воздуха в основных соплах. 1 з.п.ф-лы, 2 ил.

Авторы

Даты

1994-06-15—Публикация

1992-04-07—Подача