Область техники.

Изобретение относится к способам абразивно-воздушной обработки труб или систем трубопроводов и может быть использовано при обработке наружных поверхностей трубопроводов для подготовки к нанесению защитных покрытий.

Уровень техники.

Известен способ очистки резьбового участка насосно-компрессорной трубы (см. патент RU 2266807, МПК B24C3/12, B08B9/023, опубл. 27.12.2005), включающий вращение трубы вокруг продольной оси и подачу на наружную поверхность ее конического резьбового участка абразивно-воздушной струи. Струе придают в поперечном сечении прямоугольную форму, ее широкую сторону располагают вдоль оси трубы, струю подают вдоль резьбовых канавок и направляют так, чтобы ее центральная плоскость была параллельна образующей конической поверхности резьбы и находилась на участке между вершинами и впадинами профиля резьбы, а ее ось была наклонена к плоскости поперечного сечения трубы под углом, равным углу подъема нитки резьбы, при этом струю формируют таким образом, что ее толщина в зоне обработки составляет 1,2-1,7 высоты профиля обрабатываемой резьбы.

Однако данный способ не обеспечивает получение равномерно очищенной поверхности, характеризуется большим и непроизводительным расходом абразива, и требует для осуществления сложного механического оборудования.

Известен способ очистки внутренней и наружной поверхности труб (см. патент RU 2564198, МПК B21B 45/04, опубл. 27.09.2015), включающий удаление технологической смазки в процессе холодной прокатки. Удаление технологической смазки производят механическим путем, при этом удаление технологической смазки с внутренней поверхности производят с помощью втулки с кольцевыми лепестками треугольного со срезанной вершиной профиля на наружной поверхности, наружный диаметр которой больше внутреннего диаметра трубы не менее чем на 2 мм, расположенной неподвижно за оправкой стана холодной прокатки, а удаление технологической смазки с наружной поверхности производят с помощью расположенной между торцевыми шайбами плоской манжеты и опорного кольца с центральными отверстиями, собранных между двумя металлическими кольцами и установленных неподвижно на выходной стороне стана холодной прокатки труб по оси прокатки, при этом диаметры центральных отверстий в торцевых шайбах не менее чем на 1 мм меньше наружного диаметра трубы, в плоской манжете - не менее чем на 2 мм меньше наружного диаметра трубы, а в опорном кольце - на 2-5 мм больше наибольшего наружного диаметра трубы, при этом упомянутая втулка изготовлена из эластичного полимерного материала, торцевые шайбы и опорное кольцо - из жесткого полимерного материала, а плоская манжета - из маслостойкой резины.

Однако способ имеет следующие недостатки - неэффективность процесса очистки от труднообрабатываемых загрязнений и невозможность очистки от ржавчины и снятия дефектного поверхностного слоя наружной поверхности трубы для последующего ее восстановления или покрытия; низкая универсальность, так как используется как часть производственного процесса производства и невозможность реализации способа без демонтажа трубопроводных систем.

Известен способ очистки цилиндрического длинномерного изделия (см. патент RU 2355484, МПК B08B3/02, B05B1/02, опубл. 20.05.2009), который включает пропускание изделия через тороидальную камеру с выходным соплом, в которую подают вращающийся поток моющей жидкости и создают турбулентность потока в выходном сопле путем применения кольцевых канавок на его внутренней поверхности, при этом добавляют сжатый воздух в количестве 10-30% от объема подаваемой моющей жидкости.

Недостатки способа - неэффективность процесса очистки от труднообрабатываемых загрязнений и невозможность очистки от ржавчины и снятия дефектного поверхностного слоя наружной поверхности трубы для последующего ее восстановления или покрытия; сложность определения и регулирования режимами при реализации способа, для обеспечения условий турбулентности потока в зоне обработки; низкое качество очистки, обусловленное невозможностью обеспечения равномерного потока жидкости на всех участках обрабатываемой поверхности; низкая универсальность и невозможность реализации способа без демонтажа трубопроводных систем.

Известен способ чистки труб, осуществляемый с помощью машины для абразивной очистки наружной поверхности трубопроводов (см. патент RU 59451, МПК B08B9/00, опубл. 27.12.2006), включающий абразивную очистку наружной поверхности трубопроводов с применением сопел, имеющих отдельные привода с механизмом качения относительно продольной оси трубы.

Недостатками его являются: неоднородность качественных характеристик обрабатываемой поверхности, связанной с локальной схемой источника струй и соответственно различием в направлениях и силовых значениях контакта абразивных частиц с поверхностью в местах обработки; необходимость дополнительного оборудования при реализации обработки, связанной с весовыми и габаритными параметрами установки; сложность настройки и управления; ограниченная функциональная эффективность.

Наиболее близким к заявляемому является способ очистки цилиндрических длинномерных изделий (см. патент RU 2668033, МПК B08B3/02, B08B9/023, опубл. 25.09.2018), при котором изделия пропускают через тороидальную камеру с выходным соплом (отверстием), в которую подают вращающийся поток моющего водного раствора и сжатый воздух и создают в выходном сопле (отверстии) турбулентность газожидкостного потока. Изменяют давление потока водного раствора от 20 до 1 атмосферы для образования пульсирующего газожидкостного потока, при этом газожидкостный поток подают противотоком навстречу изделию, а в водный раствор добавляют моющее вещество в количестве не более 1,0%, и сжатый воздух подают в количестве не более 10% от объема моющего водного раствора.

Недостатки способа - неэффективность процесса очистки от труднообрабатываемых загрязнений и невозможность очистки от ржавчины и снятия дефектного поверхностного слоя наружной поверхности трубы для последующего ее восстановления или покрытия; низкая универсальность, так как используется как часть технологического процесса после холодной прокатки, волочения и финишной обработки поверхностей; сложность реализации в части обеспечения турбулентности газожидкостного потока и невозможность его регулирования и управления характеристиками; неоднородность воздействия на разные зоны обрабатываемой поверхности, связанной с природой гидродинамической поверхностной кавитации и пульсирующего потока жидкостно-воздушной смеси; сложность конструкции и условие ее стационарного расположения не позволяет использование для условий обслуживания трубопроводов.

Раскрытие сущности.

Техническая проблема заключается в разработке способа абразивной очистки наружных поверхностей труб или трубопроводов, обеспечивающего расширение технологических возможностей обработки.

Технический результат заключается в повышении качества очистки и производительности процесса подготовки труб или трубопроводов к нанесению защитных покрытий.

Технический результат достигается тем, что в способе очистки наружных поверхностей труб или трубопроводов, включающем пропуск трубы или трубопровода через камеру очистки с входным и выходным отверстиями, в которую через входное отверстие подают сжатый воздух, согласно решению, в камере очистки, соосно ей, размещают внутреннюю камеру, стенки которой имеют отверстия, заполненную абразивными зернами, создают с помощью сжатого воздуха проходящего через отверстия вращающуюся псевдоожиженную воздушно-абразивную среду с максимальной концентрацией равномерно уплотненного абразива в местах взаимодействия с обрабатываемой поверхностью и осуществляют абразивную обработку наружных поверхностей труб или трубопроводов.

Краткое описание чертежей.

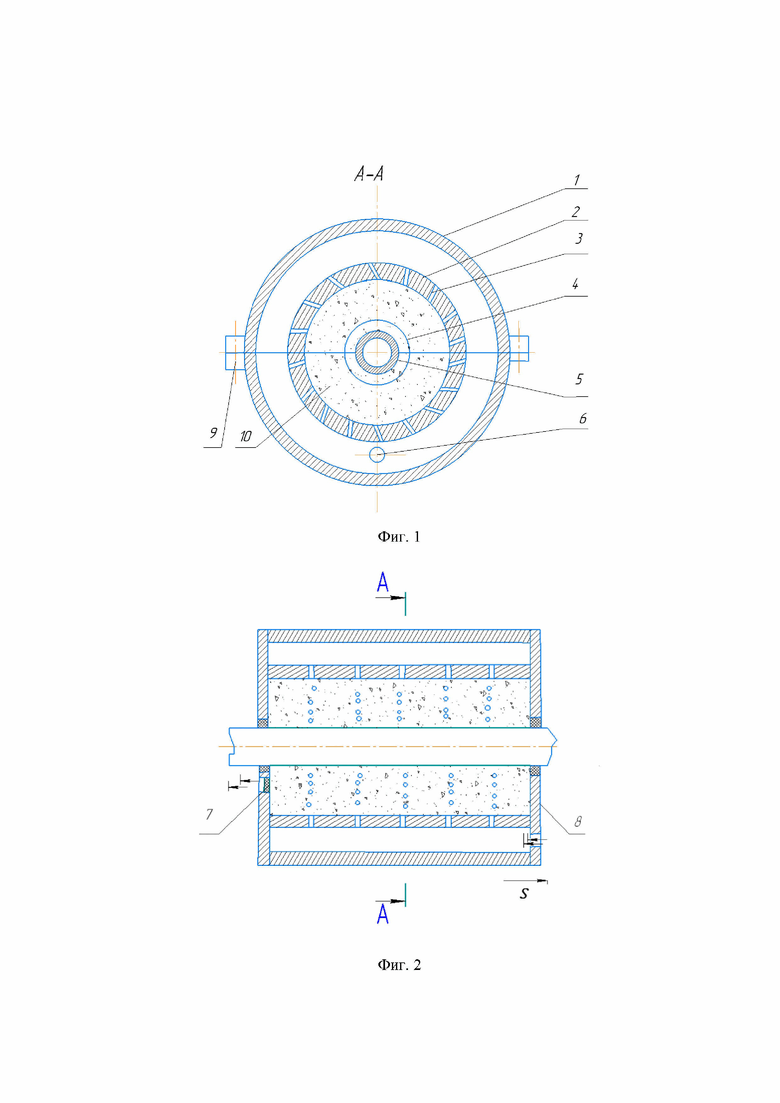

Изобретение поясняется чертежами, где: на фиг. 1 - изображено устройство в разрезе для реализации способа, на фиг. 2 - приведена иллюстрация схемы, поясняющая реализацию способа.

Позициями на чертежах обозначено:

1. корпус внешней камеры;

2. корпус внутренней камеры;

3. отверстия в корпусе внутренней камеры;

4. разрезные манжеты;

5. труба или трубопровод;

6. отверстие;

7. выходное отверстие внутренней камеры;

8. торцевые стенки камеры;

9. крепеж;

10. абразивные зерна.

S - направление движения устройства для реализации способа очистки.

Осуществление изобретения.

Устройство для реализации способа очистки содержит камеру очистки, выполненную в виде двух полуцилиндров, соединенных между собой крепежами 9 (фиг.1). Каждый полуцилиндр содержит корпус внешней камеры 1 и корпус внутренней камеры 2, расположенные с зазором. Стенки корпуса внутренней камеры 2 имеют отверстия 3. Отверстия 3 предназначены для одновременной с одинаковым давлением подачи сжатого воздуха. Один из полуцилиндров камеры очистки имеет отверстие 6, через которое сжатый воздух подается в корпус внешней камеры 1 и через отверстия 3 поступает под давлением в корпус внутренней камеры 2, создавая пседоожиженную среду с вращательным движением (отверстия могут иметь различную форму и быть оснащены сетчатыми фильтрами, соплами, заглушками). Избыточный воздух из корпуса внутренней камеры 2 выходит через отверстие 7, оснащенное сетчатым фильтром (фиг.2).

В корпус внутренней камеры 2 засыпаны абразивные зерна 10. Торцевые стенки 8 внутренней камеры закрыты разрезными манжетами 4.

В процессе реализации способа очистки (обработки) устройство перемещается вдоль трубы или трубопровода 5 с установленной скоростью, расположение отверстий для подачи сжатого воздуха и его вывода облегчают данное перемещение.

Способ осуществляется следующим образом.

На трубе или трубопроводе фиксируют устройство очистки (описанное выше). В корпус внутренней камеры 2 (рабочую внутреннюю камеру) установки подают через отверстия 3 под углом в поперечном сечении к обрабатываемой поверхности сжатый воздух, тем самым обеспечивая создание с находящимися в камере абразивными зернами 10 псевдоожиженой воздушно-абразивной среды, осуществляющей вращательное движение, с максимальной концентрацией абразива в зоне обрабатываемой поверхности.

Скорость вращения среды должна быть не ниже условий, обеспечивающих микрорезание при очистке поверхности [Стратиевский И.Х., Юрьев В.Г., Зубарев Ю.М. Абразивная обработка: справочник. М.: Машиностроение, 2010. 352 с., Справочник технолога / под общей редакцией А.Г.Суслова. М.: Инновационное машиностроение, 2019. - 800 с. ].

Избыточный воздух из внутренней камеры 2 выходит через отверстие 7, оснащенное сетчатым фильтром. В процессе реализации процесса обработки установка перемещается вдоль трубы с установленной скоростью, расположение отверстий для подачи сжатого воздуха и его вывода облегчают данное перемещение.

Объем засыпаемого материала, абразивных зернен 10, должен обеспечивать формирование необходимой концентрации абразивного материала в псевдоожиженной среде. Концентрация абразивного материала является регулируемым технологическим параметром, настраиваемым в зависимости от объекта и условий обработки.

Существенным отличительным признаком заявляемого способа является обработка несвязанным абразивом наружных поверхностей труб или трубопроводов за счет формирования псевдоожиженной среды, состав и движение которой регулируют технологическими параметрами.

Предлагаемый способ позволяет формировать однородные качественные характеристики поверхности при подготовке наружных поверхностей труб или трубопроводов к нанесению защитных покрытий путем формирования воздушно-абразивной среды с максимальной концентрацией абразива в местах взаимодействия с обрабатываемой поверхностью абразивных зерен, выравнивания контактных давлений абразива на обрабатываемую поверхность.

Способ является универсальным для широкого размерного диапазона и материала труб или трубопроводов за счет возможности установления рациональных параметров и режимов обработки, обеспечивающих заданные требования к обработанной поверхности, расширяет технологические возможности обработки и обеспечивает повышение производительности.

К технологическим параметрам и режимам процесса обработки относятся: объем и размерные характеристики рабочей камеры; количество отверстий для подачи сжатого воздуха в рабочую камеру, их диаметр, угол наклона, форма, расположение; давление сжатого воздуха, подаваемого в установку; размер отверстия для вывода воздуха из рабочей камеры; материал и зернистость абразивных зерен, объем абразивного материала; скорость перемещения установки вдоль трубы или трубопровода.

Технологические возможности обработки позволяют регулировать характеристики формируемого поверхностного слоя обрабатываемой поверхности труб или трубопроводов. Кроме этого, исключается необходимость использования дополнительных систем управления процессом и оборудования для обеспечения его реализации. Способ позволяет вести обработки длинномерных деталей некруглого сечения.

Пример реализации способа.

Очистке подверглась наружная поверхность трубы диаметром 57 мм, материал Ст.10 ГОСТ 1050-2013, имеющая на поверхности фрагменты слоя старого покрытия и ржавчину.

Технологические параметры и режимы обработки: объем рабочей камеры - 306343 мм3, количество отверстий для подачи сжатого воздуха - 90 шт., диаметр отверстий - 2.5 мм, угол наклона - 20о, давление подаваемого в установку сжатого воздуха - 15 кгс/см2, абразивный материал электрокорунд белый - А24, зернистость (ГОСТ 3647-80) - 25, объем абразивного материала - 140000 мм3, скорость перемещения установки вдоль трубы - 1.5 м/мин.

Результаты обработки: отсутствие на поверхности старого покрытия и ржавчины, шероховатость поверхности Rz=25 мкм.

Таким образом, создан способ абразивной обработки наружных поверхностей труб или трубопроводов, включающий создание соосной и перемещаемой вдоль трубы или трубопровода камеры очистки, в которой формируется вращающаяся псевдоожиженная воздушно-абразивная среда с максимальной концентрацией равномерно уплотненного абразива в местах взаимодействия с обрабатываемой поверхностью, за счет движения которой, обеспечивается качество подготовки поверхности труб или трубопроводов к нанесению защитных покрытий и экономное расходование абразива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ СВОБОДНЫМ АБРАЗИВОМ | 2013 |

|

RU2558782C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ АБРАЗИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084327C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2022 |

|

RU2805690C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ АБРАЗИВА | 2001 |

|

RU2210484C2 |

| Устройство для абразивной обработки внутренней поверхности труб | 1989 |

|

SU1678587A1 |

| СПОСОБ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ПИСТОЛЕТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2137593C1 |

| СПОСОБ ОЧИСТКИ РЕЗЬБОВОГО УЧАСТКА НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2266807C1 |

| УСТАНОВКА И СПОСОБ ДЕЗАКТИВАЦИИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДОВ АЭС | 2024 |

|

RU2841277C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

Изобретение относится к способам абразивно-воздушной обработки труб или систем трубопроводов и может быть использовано при обработке наружных поверхностей трубопроводов для подготовки к нанесению защитных покрытий. Способ очистки наружных поверхностей труб или трубопроводов, включающий пропуск трубы или трубопровода через камеру очистки с входным и выходным отверстиями, в которую через входное отверстие подают сжатый воздух, согласно решению в камере очистки соосно ей размещают внутреннюю камеру, стенки которой имеют отверстия, заполненную абразивными зернами, создают с помощью сжатого воздуха, проходящего через отверстия, вращающуюся псевдоожиженную воздушно-абразивную среду с максимальной концентрацией равномерно уплотненного абразива в местах взаимодействия с обрабатываемой поверхностью, и осуществляют абразивную обработку наружных поверхностей труб или трубопроводов Технический результат - повышение качества очистки и производительности процесса подготовки труб или трубопроводов к нанесению защитных покрытий. 2 ил.

Способ очистки наружных поверхностей труб или трубопроводов, включающий пропуск трубы или трубопровода через камеру очистки с входным и выходным отверстиями, в которую через входное отверстие подают сжатый воздух, отличающийся тем, что в камере очистки соосно ей размещают внутреннюю камеру, стенки которой имеют отверстия, заполненную абразивными зернами, создают с помощью сжатого воздуха, проходящего через отверстия, вращающуюся псевдоожиженную воздушно-абразивную среду равномерно уплотненного абразива в местах взаимодействия с обрабатываемой поверхностью, и осуществляют абразивную обработку наружных поверхностей труб или трубопроводов.

| Способ очистки цилиндрических длинномерных изделий и устройство для его осуществления | 2016 |

|

RU2668033C1 |

| СПОСОБ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 2007 |

|

RU2355484C2 |

| СПОСОБ СОЗДАНИЯ КАВИТАЦИИ В СТРУЕ ЖИДКОСТИ | 1999 |

|

RU2155105C1 |

| JP 2015099851 A, 28.05.2015 | |||

| US 20080048056 A1, 28.02.2008. | |||

Авторы

Даты

2024-11-26—Публикация

2024-03-18—Подача